复杂薄壁曲面钣金零件成形分析及加工

2014-12-02成都凯天电子股份有限公司四川610091张智斌

成都凯天电子股份有限公司 (四川 610091)吴 涯 倪 宏 吴 涛 张智斌 易 利

在航空工业中,钣金零件是组成现代飞机机体的主要部分,约占飞机零件总数量的70%,制造工作量约占整架飞机劳动量的15%,并有品种多、数量少、结构复杂、外廓尺寸大及刚性小等特点,直接影响飞机整机质量和生产周期。随着机械设计自动化的不断发展,传统钣金加工方式,需要反复进行工艺试验确定展开外形尺寸,而传统的加工方式远远不能满足现代化企业生产需要,特别是航空薄壁件更是一项高效、复杂、快速加工的工程。本文以现场某项复杂薄壁钣金零件为实践,利用三维设计软件UG 进行复杂薄壁钣金成形性分析、成形加工。

1.零件分析

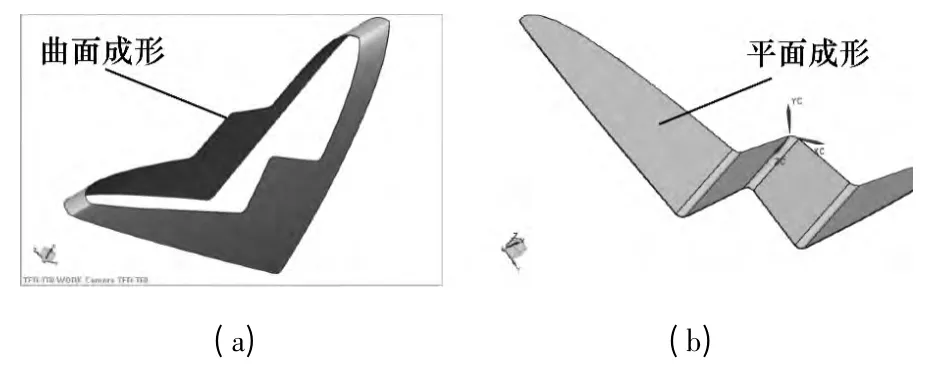

图1 零件选用材料316L 不锈钢板,材料厚度仅为0.3mm,标准为ASTM A240。零件钣金成形存在以下困难:①转角处一次成形困难,易起皱、拉裂。②材料厚度仅为0.3mm,材料延展性差。③曲面未知,模具设计制造困难。④零件为复杂三维曲面,需要反复工艺试验确定展开外形尺寸。⑤采用焊接加工,属于超薄板焊接,三维曲面焊接难度大。

图1

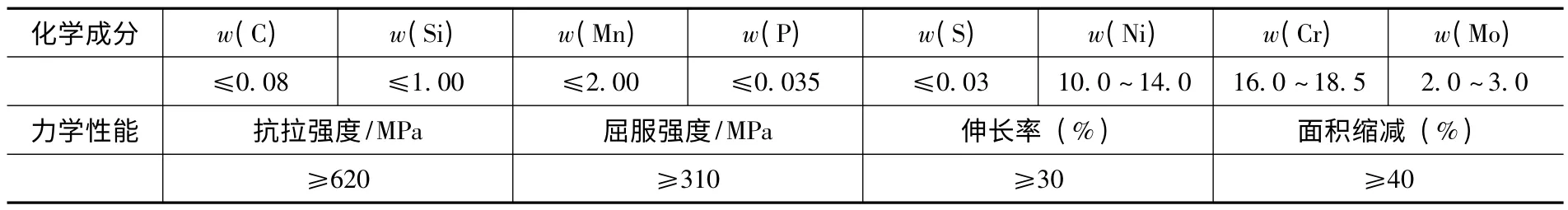

奥氏体不锈钢316L 板化学成分与力学性能分析如表1 所示:

表1

不锈钢316L 特性:①因添加Mo,故其耐蚀性、耐大气腐蚀性和高温强度特别好,可在苛酷的条件下使用。②加工硬化性优(无磁性)。③高温强度优秀,固溶状态无磁性。④冷轧零件外观光泽度好。⑤相对304L 不锈钢,价格较高。

2.零件成形可行性分析

(1)建立模型 在三维设计软件UG 里,通过参数化命令,用数字化的方法建立三维模型坐标,并在零件下面平生成另一个平面,高于零件最底面1mm (见图2),通过菜单命令调用出航空钣金设计模块,设置相对位置。

(2)成形性厚度分布 在UG 软件里,分析可成形性一步式分析中,设置好零件材料、材料厚度后,利用可成形性一步式的厚度的设置对零件进行成形分析(见图3),可以看出整体成形进,零件厚度的变化较大,零件厚度从0.260 6mm 变化至0.341 1mm,在折弯拐角外变化达到最大,零件厚度变化相差达到0.08mm。

在变化较大的拐角点可以看出,拐点处在成形时易起皱。

(3)成形性应力分布 利用UG 分析可成形性一步式,利用UG 软件对零件进行应力成形分析(见图4),可以看出零件应力的变化较大,零件应力从160.3MPa 变化至405.5MPa,在折弯拐角外变化达到最大,零件应力变化最大405.5MPa。在变化较大的拐角点可以看出,拐点处在成形时易拉裂,从图上可以看出一步成形困难。

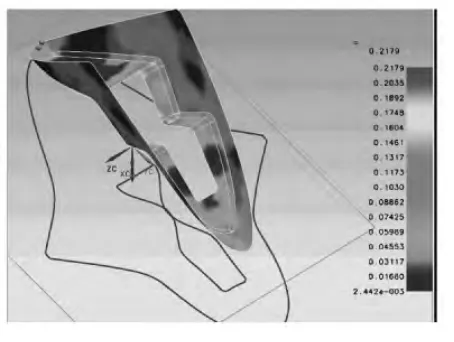

(4)成形性应变分布 利用UG 分析可成形性一步式,利用UG 软件对零件进行应变成形分析(见图5),可以看出零件应变的变化较大,零件应变从0.0168 变化至0.2197。通过分析,变化较大的拐角处应变分布如图5 所示,拐角处一步成形时易产生拉裂、起皱。

(5)零件网状、展开 通过UG 软件对零件一步成形、展开,可以看出展开的图形是相交(见图6),在平面上无法实现的过程,利用软件CAE 模块进行分析,最大限度地减少了设计缺陷。

图2 分析可成形性

图3 厚度分布数据

图4 应力分布数据

图5 应变分布数据

图6

3.零件拆分及展开成形

(1)成形过程 根据UG 软件对零件一步成形性分析,零件拆分为两个零件加工(见图7),拆分为曲面成形与平面成形,通过对零件的拆分,简化成形时难题,避免在一次成形时起皱、拉裂。

图7

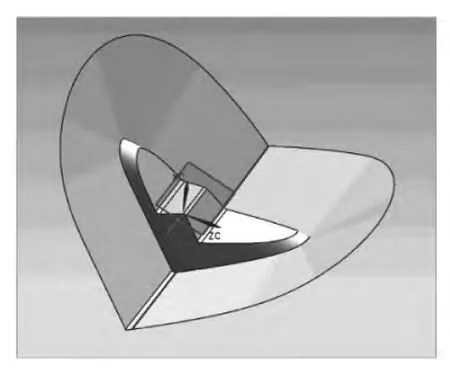

(2)零件成形分析 利用UG 分析可成形性一步式,对零件进行成形厚度、应力、应变成形曲面、平面分析(见图8、图9)。

(3)零件展开 在钣金零件设计完成后,为便于加工,都要将其转化为展开图,以确定所需板料大小以及板料的形状等。在传统的钣金零件展开时,都通过人工凭经验计算获得。这样做有三方面困难:①工作量大,展开过程繁琐。②效率低,在展开时对于一般工程师而言易产生错误,需要进行反复试验确认展开准确性。③精度低,大部分展开凭经验获得,造成物料和人工的大量浪费。

图8 曲面成形分析

图9 曲面成形分析

在UG 中利用钣金模块UG/Sheet Metal Design 的自动展开功能,可完成钣金零件的自动展开,直接生成二维平面加工(见图10)。对于展开后板料的形状和大小,均可通过自动计算获得,因此拥有高速、高精度、零错误率以及操作简捷的优点。

(4)零件成形对比 根据上述零件成形性分析,对整体成形与拆分成形做对比,对比情况如表2所示。

图10

表2

通过上述表格数据比较,零件整体成形时,成形厚度与应力大小都超过了材料力学性能,展开时存在曲面相交。零件拆分为曲面和平面组合件时,在曲面成形与平面成形都能保证,厚度与应力大小都未超过材料力学性能,展开后的零件加工工艺性能较好。

4.模具快速设计

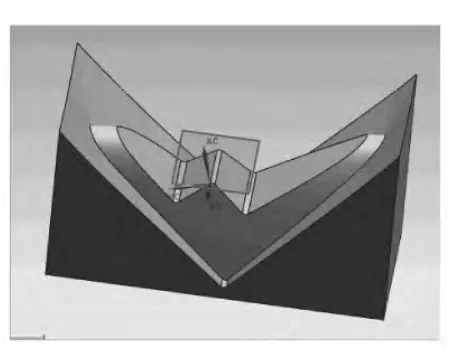

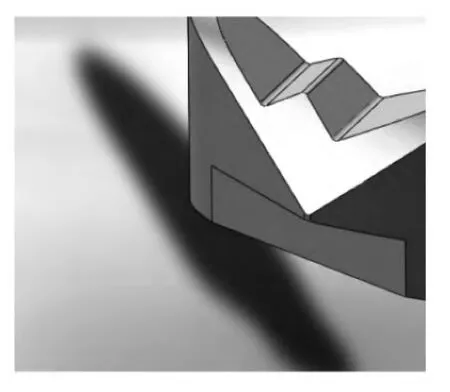

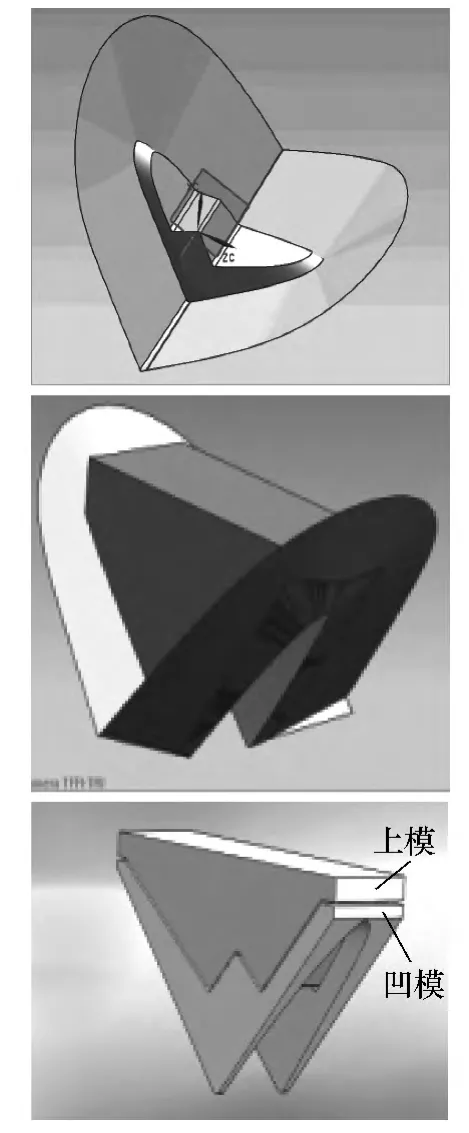

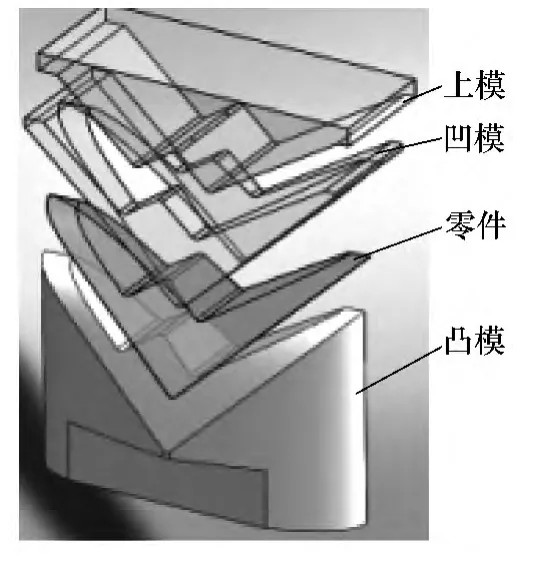

在三维设计软件UG 中,通过建模模块命令,首先建立三维模型,并确定三维模型坐标后。通过抽取体命令,抽取零件内平面、内曲面,隐藏建立的三维模型,利用曲面扫掠的特征(见图11),分别作出曲面上的扫掠后相关的曲面,使抽取体与扫掠曲面缝合在一块,形成一块整体。然后在零件中建立平面,与零件成水平状,并通过平面拉伸成形(见图12)保证修剪实体时确保模具成形,模具成形定位位置。在拉伸成形后,充公利用修剪体的命令对零件进行修剪(见图13),设置好目标体与刀具体,通过目标体与刀具体相剪切,生成凸模成形形状(见图14),完成后通过拉伸命令中的求差,拉伸出凸模模具(见图15)。

根据上述图示,通过三维软件生成相关的上模模具、凹模模具(见图16)。

图11 抽取、扫掠

图12 拉伸成形

图13 修剪体

图14 凸模成形

图15 凸模模具

加工的模具组合如图17 所示,在三维软件中可以分析,成形过程中是否存在干涉现象。通过三维软件的设计可以快速转换成二维图样,并在三维模型里可以设置好相配合尺寸,可以提高加工过程模具的返修。在模具加工过程中,编程人员通过三维模型生成编程程序,大大节约了编程人员与操作人员的辅助工作时间。在早期模具设计大部分以二维设计为主,特别是在加工复杂曲面的时,模具型面以模线样板、样件、模胎等模拟量的方式进行传递协调,模具制造精度及配合面的协调性不易保证,往往通过反复调整与修改,达到最终的图样要求。

图16

图17 凸模模具

5.手工成形

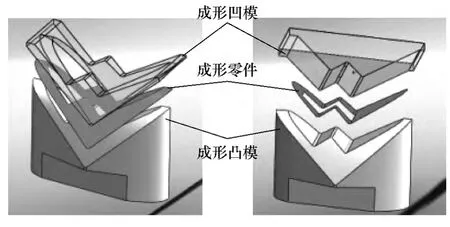

采用手工成形的方式,操作人员利用成形凸模、成形凹模成形零件曲面、平面(见图18、图19),保证曲面、平面与三维建模一致。成形后,通过检测三坐标检测出曲平与平面符合图样要求。

图18 图 19

6.零件焊接

316L 属于奥氏体不锈钢焊接奥氏体不锈钢主要问题是热裂纹(焊接过程中),焊缝和热影响区金属冷却到固相线附近的高温区所产生的焊接热裂纹、脆化、晶间腐蚀(沿金属晶粒边界发生的腐蚀破坏现象)和应力腐蚀开裂(金属材料,包括焊接接头,在一定温度下受腐蚀介质和拉应力的共同作用而产生的裂纹)。此外,因导热性差,线膨胀系数大,焊接变形也大。

焊接工艺采用方法是利用焊接模具进行焊接(见图20),夹持曲面与平面零件,使零件在焊接时处于固定状态,首先采用点焊,点焊完成后进行满焊,焊接时转动焊接夹具。采用此方法焊接,尽量采用小电流、窄焊道、快速焊工艺,减少热输人,控制层间温度。

图20

7.结语

通过三维软件设计中制造技术,加工工厂实现了产品从设计、分析、制造的数字协同并行一体化,并且采用智能化设计制造技术,使产品研发周期缩短了50% 以上,成本降低40%,出错返工率降低80%。