滚齿机转台结构分析及同步控制研究

2014-12-02齐重数控装备股份有限公司黑龙江齐齐哈尔161005孙永超李金龙

齐重数控装备股份有限公司 (黑龙江齐齐哈尔 161005) 孙永超 李金龙

本文研究内容取源于对齐重数控YK311000L 数控滚齿机回转滑座的研制,作为国家重点研制项目的部件,其设计精度和参数已经达到或超过国际先进水平,研究意义重大。

刀架的数控转台是滚齿机工作时齿形展成运动的重要保障之一,其结构和运动精度直接决定着齿形的加工质量。介绍了本文研究对象YK311000L 数控滚齿机的转台结构以及控制方式,分析其工作原理,根据数控转台的主要性能指标检验其是否满足转速、刚度和精度的要求,对其传动部分关键部件进行了校核,同时对转台行了有限元建模并进行了静力学分析。

1.方案实施

首先对滚齿机数控转台部分进行结构分析,根据数控转台的主要性能指标检验其是否满足转速、刚度和精度的要求;同时对数控转台的传动部分进行校核,包括电动机的校核和蜗轮蜗杆的校核;对于数控转台的关键部分,采用有限元分析软件ANSYS 对工况下的转台结构进行应力和变形分析,验证所设计结构的合理性和可行性。

2.研究对象布局

本文的主要研究对象是滑座回转装置。滑座安装在立柱垂直导轨上,带动动力头架作Z 向运动。滑座设有数控动力头架回转装置A 轴,由交流伺服电动机经减速机、双导程蜗轮蜗杆驱动回转台旋转,回转角度为正负30°,A 轴设有自动夹紧装置,另设有不同动力头架的快换接口。圆光栅闭环控制。

滑座应用滚滑复合导轨。导向导轨均为滚动,支撑面为减磨滑动导轨。滑座采用L 形滚动压板,在压板上装有液压夹紧装置。

3.同步转台的结构分析

根据滚齿机的实际使用工况确定该滚齿机数控转台部分的结构形式,然后根据数控转台的主要性能指标检验其是否满足转速、刚度和精度的要求;同时对数控转台的主传动部分进行校核,包括电动机的校核和蜗轮蜗杆的校核;对于数控转台的关键部分,由于其结构复杂,承载情况也比较复杂,不能运用现有理论公式进行计算,采用有限元分析软件ANSYS 建立了转台的有限元模型,对相应工况下的转台结构进行应力和变形分析,验证所设计结构的合理性和可行性。

数控回转工作台主要由蜗轮蜗杆、工作台、主轴及其他附件组成,其工作原理如下:交流伺服电动机轴通过联轴器与蜗杆轴相联,蜗杆与工作台地面把合的蜗轮齿圈啮合,带动工作台旋转运动,由数控指令和电动机的反馈共同完成工作台的转速、转向以及转角控制。工件安装在工作台上,工作台安装在滑座上,通过滑座的运动可以实现工作台的直线位移,从而可以对工件的径向位置进行调整。

数控转台由双电动机同步控制驱动,通过蜗轮蜗杆带动转台进行分度。电动机的选型,蜗轮蜗杆的结构形式以及转台的结构形式对于整个数控转台的工作性能起着至关重要的作用。整个数控转台的剖面结构图如图1 所示。

图1 数控转台的剖面结构

4.电动机的参数计算及校核

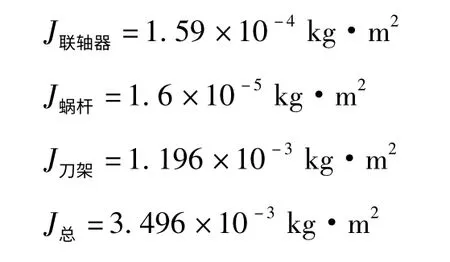

已知电动机的技术参数如下:选用进给电动机型号1FK7105-7AF71-1DG0,12 N·m,3000 r/min,电动机转子惯量J=23 ×10-4kg·m2,减速机型号SP180S-MF2-50-0I0,速比i=50,减速机惯量J=8.16×10-4kg·m2,蜗杆φ100 mm ×805 mm,质量32 kg,刀架质量62000 kg。A 轴转速0.37 r/min,电动机转速0.37 ×88×50=1628 r/min。

(1)A 轴的电动机惯量计算,转动物体折算到电动机轴的惯量

式中,M 为转动物体总量,D 为转动物体直径,i 为降速比。

(2)最大切削负载转矩,偏载力矩:M=2.88 ×104N·m

折算到电动机侧:M=6.5 N·m

(3)加速度性能检验,加速度性能检验原则为:快速空载启动力矩M 应该小于电动机的最大转矩。

快速空载启动力矩

式中,Momax为空载时启动折算到电动机轴的最大转矩,Mf为折算到电动机轴的摩擦转矩

所以,可以选用1FK7105-7AF71-1DG0,12 N·m,3000 r/min,3.14 kW 的交流伺服电动机。

5.蜗轮蜗杆校核

(1)蜗轮蜗杆接触强度校核:按蜗轮齿面疲劳点蚀计算,接触疲劳工作应力校核依据为

许用接触应力校核依据为

式中,ZE为材料弹性系数,Zo为蜗杆传动接触系数,KA为使用系数,T2为蜗轮转矩,a' 为啮合中心距,σHlim蜗轮轮齿的接触疲劳极限强度值,Zh为寿命系数,Zn为转速对载荷循环次数的影响系数,n2为蜗轮转速。

首先,计算接触疲劳工作应力

经计算可知,σHP>σH,蜗轮蜗杆接触强度可满足使用要求。

(2)蜗轮轮齿的弯曲强度计算:蜗轮轮齿的弯曲强度校核依据为

式中,Ft2为蜗轮圆周力,KA为使用系数,m 为蜗杆轴向模数,b2为蜗杆齿宽,UP为许用系数,Ulim为蜗杆弯曲计算时的极限系数,SFmin为弯曲计算时的最小安全系数,通常取1~1.7。

经计算可知,蜗轮轮齿的弯曲强度可满足使用要求。

6.数控转台的有限元分析

由于转台的结构比较复杂,不能用常规公式进行计算,所以采用有限元软件ANSYS 进行分析。ANSYS 软件是融结构、流体、电场、磁场、声场分析于一体的大型通用有限元分析软件,它能与多数CAD 软件接口,实现数据的共享和交换,是现代产品设计中的高级CAE 工具之一。

采用186 单元进行分析,SOLID186 是高阶的三维20 节点结构实体单元。该单元具有二次位移,适于生成不规则的网格模型。本单元由20 个节点定义,每个节点有3 个自由度:节点坐标系的x、y、z 方向的平动。本单元具有有塑性、超弹性、蠕变、应力刚化、大变形和大应变等功能。单元的示意图如图2所示。

图2 SOLID186 单元示意图

转台的材料为HT250,其弹性模量E=1.38 ×1011N/m2,泊松比μ=0.156,密度ρ=7.28 ×103kg/m3。在ANSYS 中采用六面体网格划分单元,网格划分的质量好坏对分析结果的准确性影响较大,一般来说,网格划分越细,计算所得的数值越精确,但是同时要耗费更多的计算机机时。同时,划分过细的网格也需要耗费更多的工时,所以需要在时间和精度之间寻求平衡,以求得达到要求的精度为佳。转台的有限元模型如图3 所示。

图3 转台的有限元模型

转台除承受自身重量和来自蜗轮蜗杆的驱动转矩外,还受到由于刀架的重量和切削力引起的弯矩,在有限元模型的相应位置处施加约束和载荷,求解,得出转台的应力图如图4 所示,变形图如图5 所示。

图4 转台的应力图

图5 转台的位移图

可见,转台的最大受力处得应力约为6.82 ×106Pa,HT250 的强度极限为2.5 ×108Pa,HT250 为脆性材料,在取得较大安全系数后仍能满足使用要求。