大红丙烯酸油漆着色剂替代及其综合利用研究

2014-12-02章艳清

章艳清

(南通市环境保护局,江苏南通 226006)

1 引言

选择清洁的原料、清洁的生产工艺及其生产清洁的产品,已成为企业家与环保部门共同研究的新课题。南通某油漆公司生产的大红丙烯酸油漆工艺技改前用镉红颜料为着色剂,其主要环境问题:①配料釜、研磨分散釜、调漆釜和过滤釜及其管系与生产车间地面冲洗水处理后总镉的浓度达1.2814mg/L,处理前 CODcr浓度达742mg/L,分别超过江苏省《化学工业主要水污染物排放标准DB32/939—2006》表1Ⅰ级标准、表2Ⅱ标准相关指标限值的11.81倍与5.18倍,按年产20万吨大红丙烯酸油漆投入镉红颜料12000吨计,则重金属“镉”量为8032吨,其中:进入成品漆的量为8031.5吨,进入废水的量为0.41吨,进入固废的量为0.088吨,由此表明,以镉红颜料为着色剂生产的大红丙烯酸油漆其生产过程与成品使用服务期满后漆渣中的重金属“镉”通过废水、土壤等介质进入水环境后,必然构成人体危害。②镉红颜料分子结构式中含有Se2-与S2-,在研磨分散与调漆过程中释放H2Se和H2S有毒气体影响员工[1]。③其产品与国家出台的装饰装修材料中重金属限值规定相悖。④各工艺阶段的反应釜、管系及其车间地面32万吨/年冲洗水中的原辅材料因含有重金属“镉”不可综合利用,直接进入废水系统造成资源浪费,且需投资于废水治理,因生产成本上升给产品市场竞争带来不利影响。由此开展了油漆生产工艺中着色剂“颜料红GL”替代“镉红颜料”及其资源综合利用的研究,旨在为同行业提供基础方法,提高产品的市场竞争率。

2 实验部分

2.1 材料与设备

2.1.1 材料

以生产1吨大红丙烯酸油漆计,需投入二甲苯(由45% ~70%的间二甲苯、15% ~25%的对二甲苯和10%~15%邻二甲苯三种异构体组成的混合物)13.5份;由丙烯酸、甲基丙烯酸及其衍生物(如酯类、腈类、酰胺类)聚合制成的热塑性树脂80份;颜料红GL着色剂为蓝光中性红色粉末6份;有机硅助剂 (主要为硅树脂、硅油混合物)0.5份。将前3种原料混合配料→分散设备高速运行→砂磨设备研磨→加入助剂调漆→过滤→成品油漆。

2.1.2 设备

分散系统:采用上海耀环机电设备有限公司制造的耀环/yhfs-22型平台式360°一机多缸式分散机;研磨设备:用上海儒特机电设备有限公司生产的RT-30E高粘度卧式砂磨机;调漆设备:上海世赫机电设备有限公司生产的SDGN-2000型釜用多功能分散搅拌机;过滤设备:选用上海上三过滤设备有限公司生产的不锈钢SUS304过滤袋;控制系统选用可编程序控制器 (PLC)系统。

2.2 方法与内容

大红丙烯酸油漆生产工艺中的颜料红GL替代“镉红颜料”的研究方法及其工艺流程:配料→研磨分散→分釜→调漆→过滤包装。

2.2.1 配料

根据油漆配方按比例选取不同数量的二甲苯、丙烯酸树脂、颜料红GL、填料与有机硅助剂、分散剂、润湿剂、消泡剂及水等,其漆料进入拌料釜混合,水用于冲洗拌料釜及下一道工序的管道。

2.2.2 研磨分散

检查上一道工序移交的配方单,核准是否有多余的预留水,若有,则用于冲洗砂磨机反应釜等,然后打入下一道工序 (调漆釜);若配方中预留水已用完,则外加水冲洗 (注意:此时应对外加水的量进行精确计量,以备后用),将增加的冲洗水排入备用水系统,不得进入调漆工序 (否则会降低成品的固体含量)确保产品质量。

2.2.3 分釜存放

在研磨分散的基础上,对每批次研磨分散的漆料进行分釜存放,为调漆做好充分准备,操作就绪,用水冲洗反应釜及管系,冲洗水排入备用水系统。

2.2.4 调漆

电脑调漆的重要组成部分之一就是油漆配方。油漆的配方来源于公司专业技术人员对颜色的调配、记录、研究、比对,色谱分析等制作的1个标准化数据信息。调漆则是在油漆生产过程中对研磨漆浆进行稳定化的工艺过程,包括调整颜色、固体份、粘度、补齐用料等,从而获得所需液态油漆,调漆完毕后,及时用水冲洗各反应釜与管系,其冲洗水进入备用水系统。

2.2.5 过滤包装

在上述工艺过程的基础上,还需对调好的半成品漆进行过滤后方可进行成漆包装,为确保成品漆的质量,包装完毕后,还需对过滤釜、车间地面及其管系进行冲洗,其冲洗水排入备用水系统。

3 结果分析与讨论

3.1 替代方案分析

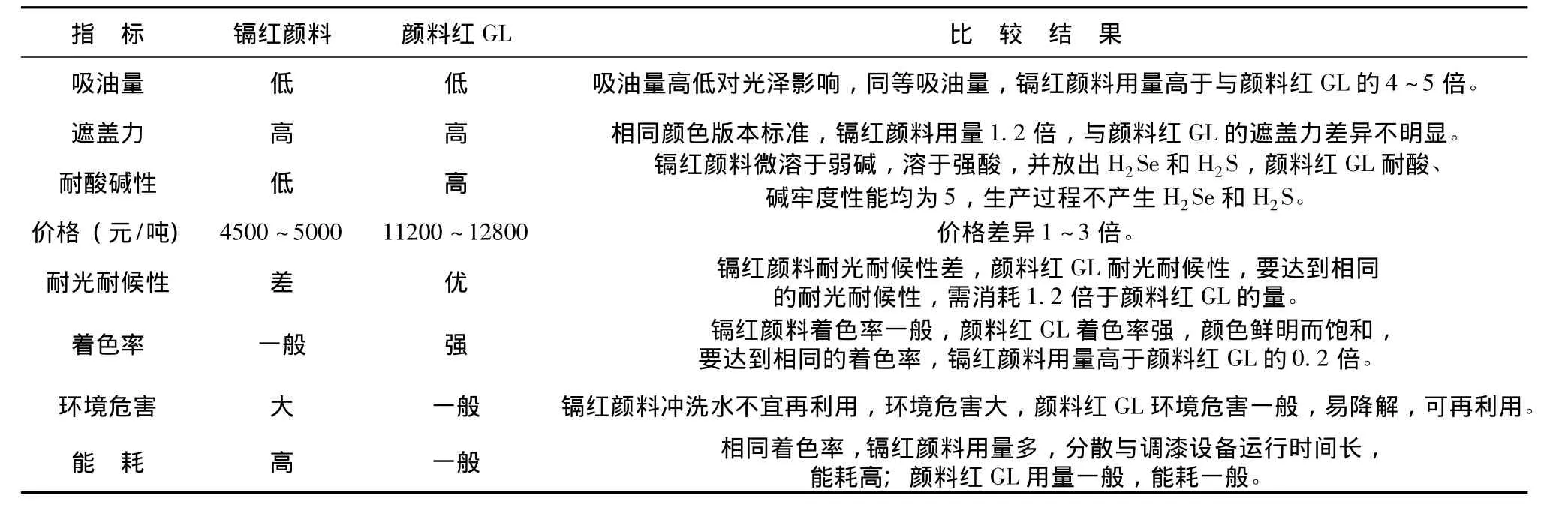

为体现颜料红GL替代镉红颜料的科学性,用两种颜料对照吸油量、遮盖力、耐酸碱性、价格、耐光耐候性、着色率、每吨成品漆消耗量、环境危害与能耗8项指标[2]进行了比较,结果见表1。

表1 镉红颜料与颜料红GL相对指标比较Tab.1 Comparison between cadmium red pigment and pigment red GL

分析表明,①从吸油量对光泽影响、遮盖力、耐光耐候性、着色率角度而言,镉红颜料用量高于颜料红GL用量的0.2倍,才能达到同等效果;颜料红GL价格虽然高于镉红颜料价格的1~3倍,但是,使用后成品漆中不再含有总镉,其他原辅材料及其能耗将有所下降,且产品市场竞争率增强;②从环境危害与耐酸、碱性角度而言,镉红颜料微溶于弱碱,溶于强酸并放出H2Se和H2S气体,颜料红GL耐酸、碱牢度指数均为5,且生产过程不产生H2Se和H2S,对照标准色卡颜色,相同着色率,镉红颜料用量多,分散与调漆设备运行时间长,能耗高。

3.2 正交试验

本次试验以原“镉红颜料着色温度、时间及其与热塑性丙烯酸树脂、有机硅助剂、二甲苯”配比优化浓度试验数据为基础,将“日本统计学家提出的正交试验选择水平组合列成正交表”,应用于不同温度与时间条件下,颜料红GL与“热塑性丙烯酸树脂、有机硅助剂和二甲苯”优化试验,按L9(34)三水平四因素正交表进行了试验[3]。

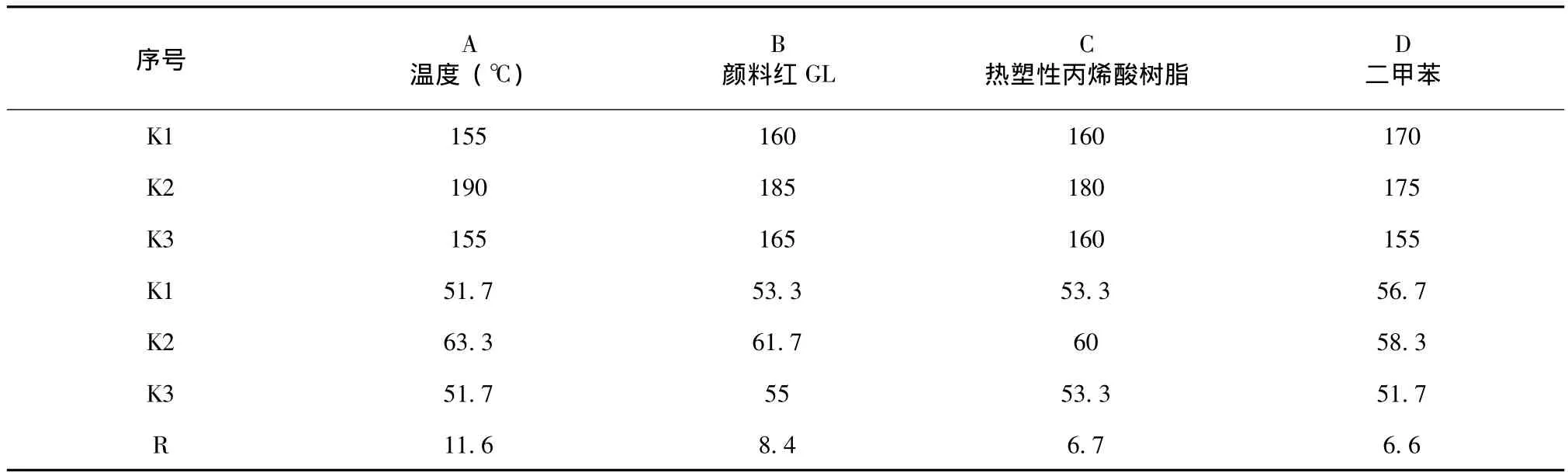

3.2.1 温度与着色效果试验

在原辅材料介电常数为1~6.3之间,设置A(温度)因素 (A1为 24℃、26℃、28℃;A2为29℃、30℃、31℃;A3为32℃、33℃、34℃)对应于B(颜料红 GL)因素 (B1为 4.5、5、5.5份;B2 为 5.5、6、6.1 份;B3 为 6.5、7、7.5份)、C(热塑性丙烯酸树脂)因素 (C1为74、76、78份;C2为 79、80、81份;C3为81、82、83份)、D(二甲苯)因素 (D1为12、12.5、13份;D2 为13、13.5、13.5 份;(D3 为 14、14.5、15份),加入一定量的有机硅助剂,观察温度变化与着色效果的差异 (表2)。

表2 温度与着色效果试验Tab.2 Temperature and coloring effect experiment

试验结果提示,以实验A2组 (An对应于kn)对应K2产生的温度控制效果较好,其K2值为63.3,R值为11.6均大于 B2、C2和 D2,其最佳水平组合为 A2、B2、C2和 D2。由此表明,在29℃ ~30℃时,颜料红 GL用量为 5.5~6.1份,热塑性丙烯酸树脂为79~81份,二甲苯为13-13.5份,加入适量的有机硅助剂,着色效果可满足标准色卡100%的要求,其他组合效果不佳。

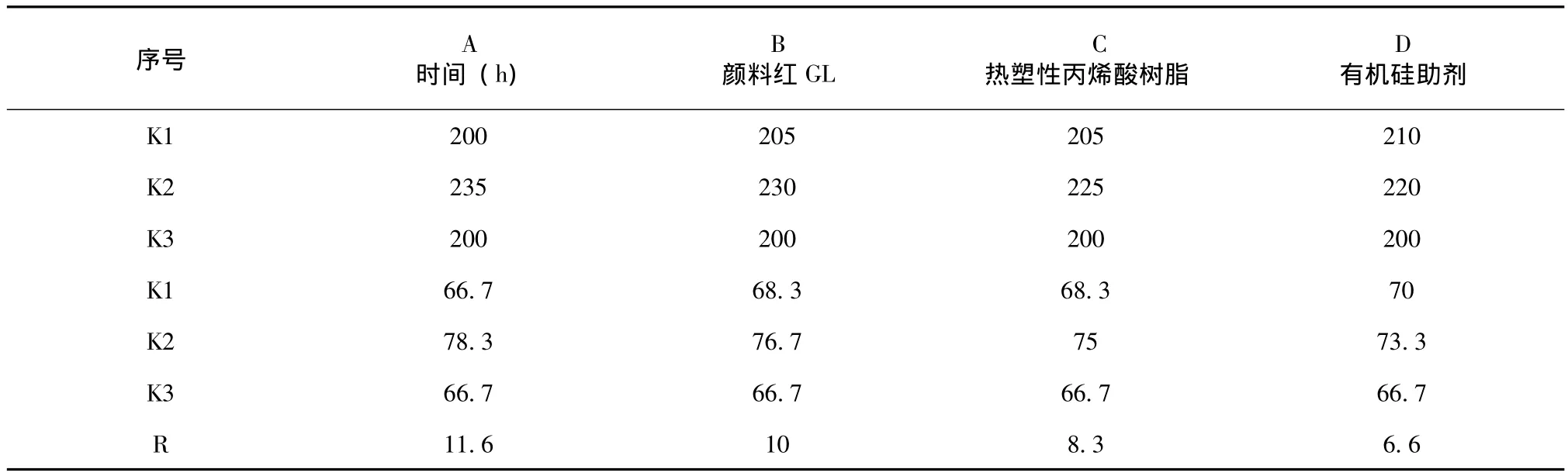

3.2.2 时间与着色效果试验

设置A(时间)因素 (A1为4.5、5、5.5小时;A2 为 6、6.1、6 h;A3 为 6.30、7、7.30 h)对应于B(颜料红 GL)因素(B1 为 4.5、5、5.5 份;B2 为5.5、6.、6.1 份;B3 为 6.5、7、7.5 份)、C(热塑性丙烯酸树脂)因素(C1 为74、76、78 份;C2 为79、80、81 份,C3 为81、82、83 份)、D(有机硅助剂)因素(D1 为 0.4、0.4、0.44 份;D2 为0.45、0.5、0.55 份;(D3 为 0.55、0.6、0.65份),加入一定量的二甲苯,观察时间变化与着色效果的差异(表3)。

试验结果提示,A因素的K2值为78.3,R值为11.6,分别大于B2、C2和D2,实验第2组产生的时间控制效果较好,最佳水平组合为A2、B2、C2和D2,K2值是各因素中影响最大的水平。结果表明,在6~6.1 h,颜料红GL用量为5.5~6.1份,热塑性丙烯酸树脂为79-81份,加入13~13.5份的二甲苯,其着色效果可满足标准色卡100%的要求。

表3 时间与着色效果试验Tab.3 Time and coloring effect experiment

3.2.3 试验结果

在温度为29℃、时间为6 h条件下,设置A(颜料红GL)因素 (A1为4.5、5、5.5份;A2为5.5、6、6.1 份;A3 为 6.5、7、7.5 份)、B(热塑性丙烯酸树脂)因素 (B1为74、76、78份;B2为79、80、81份,B3为81、82、83份)、C(有机硅助剂)因素 (C1为 0.4、0.4、0.44份;C2 为 0.45、0.5、0.55 份;(C3 为 0.55、0,6、0.65份)、D(二甲苯)因素 (D1 为 12、12.5、13份;D2 为 13、13.5、13.5 份;(D3 为 14、14.5、15份),寻找四种原辅材料配比的最佳组合 (表4)。

表4 颜料红LG着色配比浓度优化Tab.4 Optimization of pigment red LG staining conditions

试验结果提示,A因素 (颜料红GL)的K2值为73.3,R值13.3均大于 B2,C2和D2,实验产生的最佳水平组合为A2,B2,C2和D2。由此表明,影响着色配比浓度的主要因素是颜料红GL的浓度,其次是热塑性丙烯酸树脂的用量、有机硅助剂浓度、二甲苯浓度次之。即:在控制温度为29℃、时间为6 h条件下,配比颜料红GL5.5份、热塑性丙烯酸树脂79份、有机硅助剂0.45份、二甲苯13份,着色效果可满足标准色卡100%的要求。较镉红颜料:温度下降1℃ ~2℃、颜料红GL减少0.5份、热塑性丙烯酸树脂减少1~2份、有机硅助剂减少0.05份,二甲苯降低0.5份。

3.2.4 冲洗水综合利用

严格控制水的利用与排放,将配料与研磨分散工序年产生18万吨的冲洗水直接排入拌料釜;分釜存放、调漆与过滤工序年产生冲洗水量为7.6万吨[4],采取不冲釜,即:成漆包装完毕,把下一料研磨细度达到要求的颜料浆,打入调漆釜,然后加入浆液,用丙二醇液封,装漆管道与笼头采取水封,用作下一釜同类油漆或同类水性涂料的配方水及拌料水,据统计,年综合利用25.6万吨油漆冲洗水,提高了颜料与水的利用率,实现了配料与研磨分散及其调漆冲洗水的不排放。

3.2.5 工艺技改分析

技改前与技改后生产废水中的有机指标[5]与总镉、固废与产品使用后漆渣中总镉的含量及其车 间内空气中硫化氢气体浓度汇于 (表5)。

表5 着色剂替代及综合利用前后污染物产排比较表Tab.5 Pollutant emissions before and after colorants replacement and comprehensive utilization

分析提示,用颜料红GL替代“镉红颜料”及其将各工序冲洗水综合利用后,据南通市环境监测中心站监督性监测,监测报告 (2013)环监 (水)字第 (1437-490)号统计:①年废水排放量由技改前的32万吨削减到技改后的6.4万吨,减排生产废水80%;年CODcr产生量由技改前的237.44吨削减到技改后的19.2吨,削减率达91.92%;②车间排口废水与废油漆 (固废)中的“总镉”由技改前的1.2812~1.2814mg/L削减到技改后的未检出,削减率达100%;③车间内空气中硫化氢浓度经HFPCY-H2S便携式硫化氢检测仪实测,由技改前的0.055mg/m3削减到技改后的未检出,削减率达100%,有效地改善了职工的劳动环境;④成品漆使用后,经“SGS欧盟指令2009/48/EC-元素转移 (针对可以刮取玩具材料)”检测,重金属“总镉”未检出,提示成品漆可以进入绿色产品行列。

4 结论

4.1 大红丙烯酸油漆生产中着色剂替代方案实施后,给各工段的管系冲洗水综合利用提供了有利条件。年削减“总镉”8032吨。其中:废水中0.41吨,固废中0.088 吨,成品漆中8031.5 吨[6]。

4.2 生产车间内的拌料、研磨分散与调漆工段工作场所经HFPCY-H2S便携式硫化氢检测仪检测,车间内环境H2S气体由0.055 mg/m3降低到“未检出”,有效地改善了员工的劳动环境。

4.3 配料与研磨分散、调漆与过滤的25.6万吨冲洗水综合利用后,年减排:CODcr218.24吨、氨氮1.21吨、石油类0.28吨、总磷0.24吨,为改善生态环境做出了贡献。

4.4 技改后,大红丙烯酸油漆中不再含有重金属“总镉”,可以进入绿色产品的行列;颜料红GL用量减少与工段管系冲洗水综合利用及其废水处理设施运行成本下降,提高了资源利用率,降低了生产成本,增强了产品市场的竞争率,实现了技改目标。

[1] 李文智.镉——危及人体健康的有毒元素[J].中国环境卫生,2006,(1-2):18-22.

[2] 王明霞,冷 玥,李晓红,等.投资项目后评价的方法及应用探讨[J].炼油与化工,2012,(1):48-50.

[3] 四川省环境科学学会编.环境监测常用数理统计[M].成都:四川科学技术出版社,1983.93-104.

[4] 段 宁,陈文明.企业清洁生产审核手册[M].北京:中国环境科学出版社,1996.17-55.

[5] 李 丽,沈德富.米淀粉及其副产品清洁生产绩效评价研究[J].四川环境,2013,(5):102-107.

[6] 沈德富,吴玉军.清洁生产项目投资绩效评价及其对策研究[J].环境与可持续发展,2008,(6):33-35.