核燃料元件生产线含铀废物源头控制实践

2014-12-02曹莲

曹 莲

(中核建中核燃料元件有限公司,四川宜宾 644000)

1 前言

几乎在所有放射性材料操作过程中,都产生放射性废物。放射性废物具有“含有的放射性物质不能用化学的、物理的和生物学的手段加以破坏,只能通过自身缓慢衰变,趋于稳定”的特点[1]。早期国内放射性废物管理中,由于管理信息的闭塞和技术水平的限制,大量的放射性废物只能一味追求隔离、长期滞留于核设施内部,不仅造成了严重的环境和安全风险,而且还抑止了核设施的持续发展。这样的问题在核燃料元件生产线也同样存在。

参照《铀纯化、浓缩和燃料制造废物最小化》(IAEA-TECDOC-1115)[2]的最小化策略设计指导,中核建中核燃料元件有限公司 (CJNF)于1997年,开始从源头控制、再循环再利用以及废物管理优化逐步开展含铀废物最小化实践,旨在实现含铀废物在体积上或活度上的最小化管理,实现CJNF持续、安全发展。本文对CJNF己实施的含铀废物源头控制 (工艺选择、厂房优化以及运行控制)事例进行介绍,通过含铀废物源头控制效果分析,展示了含铀废物源头控制在废物最小化管理实践中的重要作用,为后期含铀废物源头控制方法持续应用和技术提升提供基础支撑。

2 含铀废物

CJNF核燃料元件生产线是通过化工和冶金工艺将低浓六氟化铀转化成二氧化铀陶瓷芯块,再与锆合金外包壳以及不锈钢格架等部件组装,最终制成压水堆核电站所需的燃料组件。燃料组件制造和加工全过程中,操作的放射性物料为235U富集度小于5%的铀化合物 (UF6、ADU、U3O8、UO2等),由于物料本身的放射性元素单一,所以该部分放射性废物也称为含铀废物。按照放射性废物物理性状划分[3],含铀废物可分为含铀气载废物 (含铀废气)、含铀液体废物 (含铀废水及其它被铀物料沾污的液态废弃物)以及含铀固体废物 (被铀物料沾污的设备、材料以及防护用品等);按照废物保持其产生状态和数量[4]分,可有原生废物和二次废物。核燃料元件生产线原生含铀废物包括原生含铀废气、原生含铀废水、原生固体废物等。

3 源头控制对象及效果目标

3.1 源头控制对象

源头控制对象:原生含铀废气、原生含铀废水、原生可燃固体废物。

CJNF早期生产线设计和建设都是基于我国整体工艺水平和设计技术不高的情况下完成的,在生产线实际建成和运行中,工艺、厂房以及运行管理都存在着诸多不完善的地方,致使早期原生含铀废物体积和比活度均处于较高水平。

3.1.1 原生含铀废气

主要来自于核燃料元件化工干法生产线、化工湿法生产线、粉末治金生产线以及组件组装生产线以及配套的含铀废物处理设施。原生含铀废气由设备局部排风和辐射场所全面排风两部分组成,经低、中、高效过滤净化系统处理后,排入大气。处理工艺总净化效率>99.9%,含铀废气年排放量为2×109m3。局部排风中气溶胶浓度由工艺决定,全面排风气溶胶浓度来自于辐射场所。早期生产线辐射场所空气中铀气溶胶比活度居高不下,部分岗位未达到审管部门运行限值[5](1.3 Bq/m3)要求,不仅加大了二次废物的产生量,而且不利于工作人员的保护。

3.1.2 原生含铀废水

主要来自于化工湿法生产线ADU沉淀母液、含铀废物处理设施铵盐沉淀母液以及各生产线尾气吸收液、磨削废液、设备和工作场清洗废液等。原生含铀废水采用铵盐沉淀、硅胶吸附等工艺对废水进行处理,达标后的含铀废水采用槽式排放方式,排入金沙江,处理工艺总净化效率>99.9%。早期原生含铀废水年产生量约5457t/100tU,约若折算到目前生产能力 (400tU/a),原生含铀废水年产生量将达到约2万吨,远超出CJNF含铀废水处理设计能力[6](1.4万吨),且极不符合“尽量减少放射性废物产生量”[7]的管理要求。

3.1.3 原生可燃固体废物

来自于生产线运行期间被铀物料沾污的棉织物、橡胶、塑料、纸制或木制废物等。原生可燃固体废物采用焚烧系统进行缩容减重处理,缩重效果22∶1,缩容效果40∶1。早期,原生可燃固体废物年产生量约20.17t/100tU,加上没有有效处理手段的介入,庞大的废物量和易燃的特点,对库存和环境安全风险都不利。

3.2 源头控制效果目标

从源头上实现:

原生含铀废气:辐射场所空气铀气溶胶比活度符合审管部门运行限值[5];

原生含铀废水:有效缩减产生量,实现CJNF持续发展下原生含铀废水尽可能低水平;

原生可燃固体废物:有效缩减产生量,降低库存压力和环境安全问题。

4 源头控制实践

4.1 厂房优化

厂房优化实践活动开始于1997年,CJNF利用各项改造项目和专项辐射整改,对原厂房密封屏障、气流组织、设备和材料进行持续优化。其中1997年开展的“化工生产线、粉末冶金生产线的辐射卫生整改”是一次针对性较强,效果突出的厂房优化活动。其针对目标为辐射场所空气气溶胶比活度,整改内容包括增加出料工作箱、预压机采取密封措施、排风系统优化等内容等,整改活动分别于1998年、2002年结束。

4.2 工艺改进

早期核燃料元件生产线化工转换工艺为化工湿法工艺,由于该工艺流程长、废水产生量大,含氨废水处理困难等一系列问题,成为该项技术在后期无法持续扩大的重要原因,同时制约了CJNF核燃料生产线的发展。2002年,CJNF从南非引进了一套六氟化铀干法转换生产工艺,该工艺具有流程短、生产连续性好、主工艺流程不产生含氨废水、含铀废水产生量少等优点,使核燃料元件生产线原生含铀废水产生量缩减成为了可能。2004年,该工艺正式全面投入运行。工艺改进前原生含铀废水产生量为5457t/100tU,改进后原生含铀废水产生量缩减至2369t/100tU,鉴于含铀废水处理工艺不变,核燃料生产线生产能力不断扩大,工艺改进将直接从源头上减小含铀废水处理压力。

4.3 运行控制

运行控制,针对进一步完善的厂房和工艺,开展的生产线规范、有序运行的实践活动,目的在于巩固和提升前两者实践成果。其内容包括出入口控制、厂区和辐射场所分区管理、含铀固体废物分类等等措施。

CJNF含铀废物源头控制实践主要内容见下表。

表 含铀废物源头控制实践Tab.1 Source control practice of uranium-containing waste

5 源头控制实践效果目标

5.1 原生含铀废气

按照《辐射工作场所空气取样一般规定》[8]的要求,辐射场所空气中铀气溶胶取样采用呼吸带、定点取样方式,单个样品取样时间为一个工作班,以确保样品采集的代表性。采集后样品通过闪烁计数法进行测量,最终得到辐射场所空气中铀气溶胶比活度。

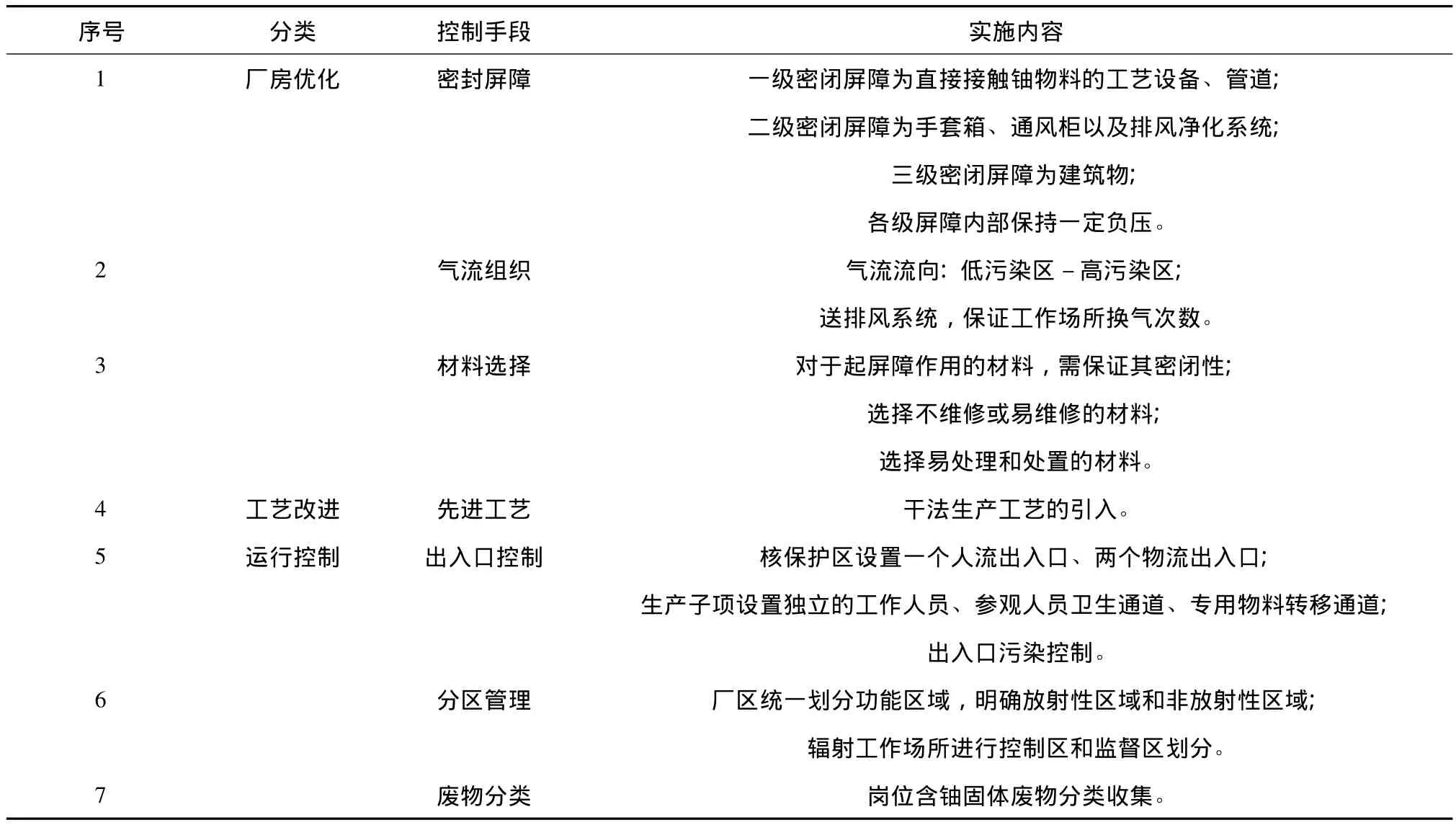

本文采用1997年“化工生产线、粉末冶金生产线的辐射卫生整改”涉及的两个具有代表性的辐射场所 (化工生产线还原岗位和粉末冶金生产线压制岗位)1994年~2011年辐射场所空气中铀气溶胶比活度状况见图1。

图1 辐射场所空气中铀气溶胶比活度状况Fig.1 Specific activity of uranium aerosol in the air of radiation areas

5.1.1 化工生产线 (还原岗位)

(1)控制实践前 (1994年~1997年):还原岗位空气中铀气溶胶比活度处于较高的水平(3.44 ~ 12.34Bq/m3,平均值 6.92Bq/m3),该岗位辐射场所空气铀气溶胶比活度均未达到审管部门运行限值的要求,超出限值5.3倍。

(2)控制实践后 (1998年~2011年):还原岗位空气中铀气溶胶比活度水平都出现了大幅缩减;实践后空气中铀气溶胶比活度下降到该岗位实践前现状水平的11%(0.22~1.28Bq/m3,平均值0.79Bq/m3),均低于审管部门运行限值的要求,约占限值要求的61%,且长期、稳定保持。

5.1.2 粉末冶金生产线 (压制岗位)

(1)控制实践前 (1994年~2001年):压制岗位空气中铀气溶胶比活度处于一个较高的水平(1.7 ~ 10.8Bq/m3,平均值 3.88Bq/m3),该岗位比活度现状水平均未达到审管部门运行限值的要求,超出限值3.0倍。

(2)控制实践后 (2002年~2011年):空气中铀气溶胶比活度水平都出现了大幅缩减;岗位空气中铀气溶胶比活度下降到该岗位实践前现状水平的21%(0.49 ~1.07Bq/m3,平均值0.83Bq/m3),均低于审管部门运行限值的要求,约占限值要求的64%,且稳定保持。

5.1.3 效果目标

1997年后,CJNF开展的厂房优化对早期辐射场所空气铀气溶胶比活度有着明显的改善,两个辐射场所空气中铀气溶胶比活度水平降幅达到79%~89%,且辐射场所空气中铀气溶胶比活度均符合审管部门运行限值[5]要求,实现了原生含铀废气源头控制目标。随着后期严格的生产线运行管理的跟进,辐射场所空气铀气溶胶比活度在得到了更进一步的保持。由此可见,源头控制实践在原生含铀废气最小化控制中发挥着重要的作用,能够为原生含铀废气控制和二次废物的产生提供的最小化空间。

5.2 原生含铀废水

原生含铀废水产生量依靠废水处理设施中的计量设备进行计量、汇总。根据《核设施水质监测采样规定》[9]和 《水中微量铀分析方法》[10]的要求,CJNF对废水中铀比活度进行采样监测,处理后的废水铀比活度<5Bq/L。

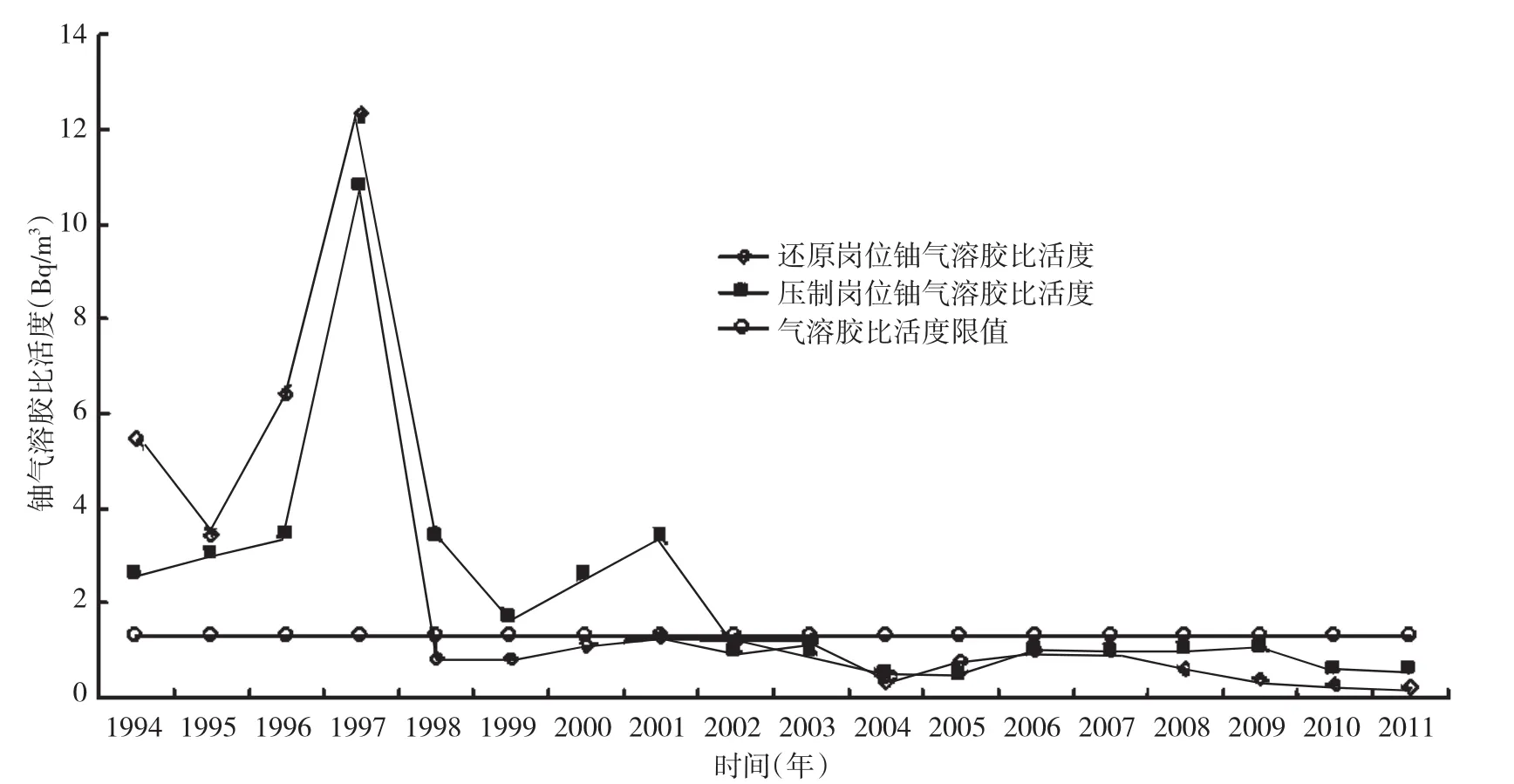

鉴于干法工艺具有含铀废水产生量少的特点,在对1994年~2011年原生含铀废水归一化产生量统计中,同时将干法工艺在化工生产线产量中所占比例的趋势纳入了图2进行一并评述。

图2 原生含铀废水归一化产生量与生产量比趋势图Fig.2 Trend of normalization and percentage of production of raw uranium-containing wastewater

(1)控制实践前 (1994年~2003年):化工生产线运行完全依靠湿法工艺,湿法工艺产生的废水为原生含铀废水的主要供献者,原生含铀特种废水归一化产生量处于相对较高的水平,其归一化产生量分布在 (4394~7824)t/100tU,平均归一化产生量为5457t/100tU。

(2)控制实践后 (2004年~2011年):干法工艺正式加入化工转换生产线,其间在化工转换生产线总生产量中所占比例约36.85% ~57.91%,生产相对平稳;原生含铀废水产生量发生了陡然缩减,其产生量分布 (2036~3101)t/100tU,平均产生量为2369t/100tU,仅占源头控制实践前归一化产生量的43%;后续年份里保持着相对稳定的发展趋势。

(3)效果目标:从上述数据分析可见,干法生产线的引入对原生含铀废水产生量缩减提供了充足的空间,加上后期生产线规范、有序地运行,实践成果被长期地巩固下来。控制实践后,原生含铀废水年产生量缩减至早期产生量的43%。按照2011年400tU/a生产能力计算,原生含铀废水的年产生量约8572t/a(<1.4万吨),现有含铀废水处理系统完全可以实现有效处理。故通过原生含铀废水的源头控制实践,不仅实现原生含铀废水产生量的有效缩减,达到了尽可能低的水平,而且消除了废水处理压力和缩减了二次废物的产生量,达到了源头控制实践的目标。

5.3 原生可燃固体废物

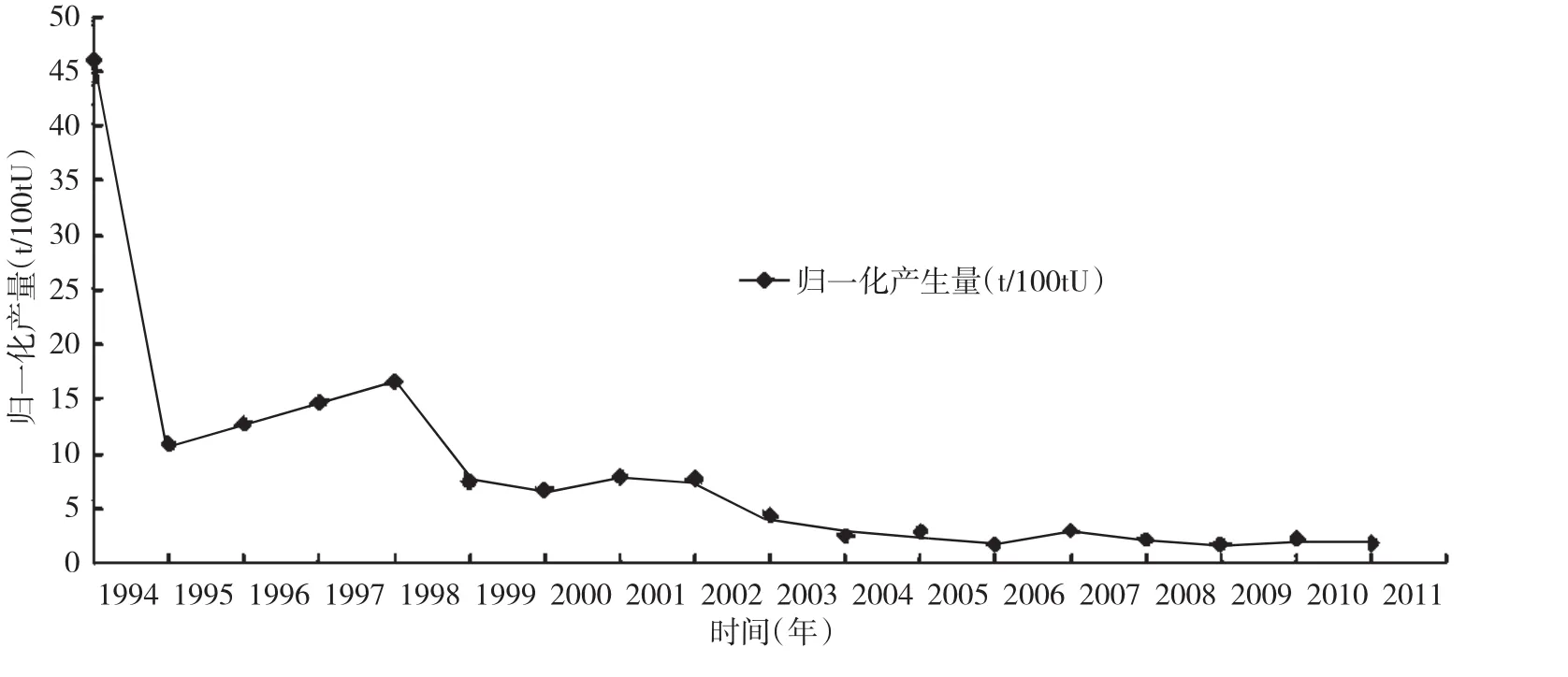

1994年~2011年原生可燃固体废物归一化产生量见图3。在图3中,原生可燃固体废物归一化产生量整体呈现逐步下降的趋势,在2004年后基本趋于平稳。根据归一化产生量水平的不同,将其废物量发展趋势划分为3个时段进行评价。

图3 原生可燃固体废物归一化产生量Fig.3 Normalization of production of raw combustible solid waste

(1)控制实践前:(1994年~1998年)原生可燃固体废物归一化产生量分布在 (10.85~46)t/100tU,平均归一化量为20.17t/100tU;这个阶段归一化产生量水平整体较高。

(2)初次控制实践后:(1999年~2002年)在此期间,化工生产线和粉末冶金生产线物料污染状况已得到控制,加上运行控制手段的跟进,原生可燃固体废物产生量水平分布在 (6.67~7.87)t/100tU,平均产生量7.42t/100tU,约占控制实践前的37%。

(3)第二次控制实践后:(2003年~2011年)源头控制实践活动已经取得了很好的效果,干法工艺的投入运行、完善后的厂房设计以及规范、有序的运行控制形成;原生可燃固体废物产生量水平分布在 (1.66 ~ 4.34)t/100tU,平均产生量 2.48 t/100tU,分占控制实践前的12%。

(4)效果目标:原生可燃固体废物的变化伴随着核燃料元件生产线工艺、厂房以及运行进行了全面地优化的全过程。在厂房优化的关键点位上,有明显的控制效果,当更先进、更合理以及更稳定的核燃料元件生产线形成后,原生可燃固体废物产生量处于相对平稳的低点。控制实践后,原生可燃固体废物每年产生量仅为早期产生量的12%。随着原生可燃固体废物小幅增长环境形成,2002年投入运行的可燃固体废物焚烧装置,最终实现将原生可燃固体废物转变为物态稳定,铀核素分布均匀的不可燃灰渣,此时体积缩至原生可燃固体废物的1/40。因此,原生可燃固体废物源头控制为后期逐步缓解库存压力和环境安全风险打下基础,使原生可燃固体废物基本进入安全管理模式。

6 源头控制实践推广

1997年后的含铀废物源头控制实践,只是CJNF在核燃料元件生产过程中含铀废物管理最小化策略实践进程的一小部分。随着核燃料元件生产线发展,含铀废物源头控制实践成果在原有生产线和新建生产线中仍得到大力推广。

(1)密封屏障设计:基于1997年密封屏障设计带来的控制理念,密封屏障设计在旧生产线改造和新生产线设计中都有一定考虑。比如:221风机房废气净化间封闭设计、组装生产线装管间隔断设计等等。它们都充分地发挥了密封屏障对集中污染较严重的区域或设备的控制优势,保证了辐射场所空气的合理分布,有效地制约原生含铀废气的活度水平,保护工作人员和公众的健康。

(2)材料选择:放射性废物管理以安全处置为最终目的,故材料选择在废物控制和处置上有着重要意义。CJNF含铀废旧金属材料有着安全、稳妥的废物再循环再利用途径,通过专业的熔炉,可实现废物的有限制清洁解控和再循环再利用。早期,设施中大量采用玻璃钢风管,随着改造和新生产线建设,不锈钢风管和铁皮风管推广成为主力军,逐步替代玻璃钢风管,完成从源头上考虑材料最态去向的循环经济思路。

(3)干法工艺进一步推广:基于南非干法工艺生产线在废物源头管理中的优秀表现,2010年CJNF通过扩产400t生产线改造工程,实现第二条90t/a干法生产工艺的形成。为了再次有效推广干法工艺,200tU/a规模的IDR工艺装置于2007年开始着手研制,2010年完成加工,预计2014年底可全面投入运行。对于更加先进的200tU/a规模的IDR工艺,应该有着更加出色的“三废”优势,非常值得期待。

7 结语

7.1 原生含铀废气源头控制:通过辐射工作场所工艺设备和开放性操作设置密封屏障、调整气流组织等实践,使得旧厂房功能趋于完善,铀物料得到有效地限制。以还原岗位和压制岗位为代表的辐射工作场所,实践后气溶胶比活度降到实践前的11%~21%,辐射工作场所空气中气溶胶比活度完全达到审管部门运行限值的要求,实现了原生含铀废气源头控制目标。

7.2 原生含铀废水源头控制:化工干法工艺选择和应用,使得干法工艺在原生含铀废水产生量小的优势得到充分发挥。实践前原生含铀废水产生量分布在 (4394~7824)t/100tU,实现后原生含铀废水产生量分布在 (2036~3101)t/100tU,仅占实践前产生量的43%。干法工艺的应用不仅缓解含铀废水处理压力,而且缩减了二次废物的产生量(实践前二次废物产生量为1.4吨/100tU,实践后二次废物产生量为0.6吨/100tU),达到了源头控制实践的目标。

7.3 原生可燃固体废物源头控制:在辐射工作场所设置密封屏障、调整气流组织等实践上,加上后期出入口控制、分区管理以及废物分类措施的落实,原生可燃固体废物产生量由实践前的20.17 t/100tU缩减至实践后的2.48 t/100tU,缩减率为的87.7%。原生可燃固体废物实现产生量有效缩减,加上处理方法的及时跟进,降低库存压力和环境安全问题,己基本形成安全管理模式。

综上所述,多年来,CJNF开展的含铀废物源头控制实践取得了相当的成效,为含铀废物后段最小化管理 (再循环再利用和废物优化)打下了坚实的基础。随着CJNF核燃料元件生产线发展进程的推进,含铀废物源头控制实践成果为源头控制方法的持续应用和技术提升提供了基础支撑,成熟的源头控制技术会不断地在旧设施改造和新设施设计、建造中得到了大力地推广,促使CJNF含铀废物管理全面朝向良性、有序、安全的模式发展。

[1] 陈式主编.放射性废物安全通论[M].北京:原子能出版社,2006.

[2] IAEA.铀纯化、浓缩和燃料制造废物最小化,安全丛书第1115号[M].北京:原子能出版社,2007.

[3] GB9133,放射性废物的分类.中华人民共和国国家标准[S].

[4] GB/T4960.8,核科学技术术语 第8部分:放射性废物管理.中华人民共和国国家标准,2008[S].

[5] 国核安证字[2003]85号.八一二厂核电站燃料组件生产线二步工程运行许可证[Z].国家核安全局,2003年.

[6] 中国辐射防护研究院主编.中核建中核燃料元件有限公司整体环境影响报告书[Z].中国辐射防护研究院,2010.

[7] 国家主席令第6号.放射性污染防治法[EB/OL].http://baike. m. sogou. com/baike/fullLemma. jsp?Lid =6022556&max=&lgut=3&adapted=1.2014-2-03.

[8] EJ/T1036,辐射工作场所空气取样一般规定.中华人民共和国国家标准[S].

[9] HJ/T21,核设施水质监测采样规定.中华人民共和国国家标准[S].

[10] GB/T6768,水中微量铀分析方法.中华人民共和国国家标准[S].