精密卧式加工中心立柱的结构优化设计

2014-12-02朱林波

孙 波,袁 宇,朱林波

SUN Bo, YUAN Yu, ZHU Lin-bo

(沈机集团昆明机床股份有限公司,昆明 650203)

0 引言

精密卧式加工中心广泛应用于汽车、航空、航天、船舶、交通、能源、军工等行业中大型箱体类、盘类等精密零部件的机械加工[1]。近年来,随着航空航天、能源等重点领域的迅速发展,其对设备的要求也越来越高,这无形中促使精密卧式加工中心朝向高精度、高刚性和复合化等方向发展。

沈机集团昆明机床股份有限公司(以下简称昆机)研制的某型精密卧式加工中心,其主要由床身、立柱、主轴箱、主轴和工作台组成,如图1所示。床身结构为分离式布置,呈“T”字型卧式布局。立柱安装在后床身上,主轴箱侧挂于立柱一侧。由此可见,立柱是精密卧式加工中心极为重要的功能部件,其动静刚度将严重影响机床加工精度。

多年来,国内机床结构的设计主要采用经验和类比的方法进行,设计的主要依据是静刚度和静强度,对机床的动态特性考虑较少。因为不能准确地把握机床结构与其动态特性之间的关系,通常以较大的安全系数加强机床结构,导致机床结构尺寸和重量的加大。其结果一来不能很好发挥材料的潜力,二来机床结构的动态特性也不会有根本的改进和提高[2~5]。

针对上述问题,本文以昆机某型精密卧式加工中心立柱为研究对象,利用有限元技术分析其动态特性,锁定结构薄弱环节,以此为基础,通过灵敏度法分析立柱壁厚、筋板高度以及厚度结构尺寸对立柱动态特性的影响,并对立柱内部筋板布局形式变化对立柱动态特性的影响进行研究,最终给出该型机床立柱结构改进建议,可在一定程度上提升机床整机动静态性能。

图1 昆机某型精密卧式加工中心整体布局图

1 立柱结构动态特性分析

昆机某型精密卧式加工中心立柱结构复杂,如果用其不简化细小结构的实体模型进行动静态分析,会使模型单元划分困难,单元数目巨大,甚至难以求解。因此,在不影响分析精度的情况下,需要对原模型进行一定的简化。本文提出两点简化原则:1)去除不影响整体性能分析的细小结构,如倒角、退刀槽等;2)去除直径小于20mm的螺栓孔。立柱结构简化后模型如图2所示。

将简化后立柱模型导入有限元分析软件Workbench中,对其进行网格划分,网格模型如图3所示。立柱通过螺栓固定在立柱托板上,托板通过导轨安装在床身上,因此本次分析在立柱下底面施加位移全约束。立柱材料采用HT300灰铸铁,弹性模量E=1.5×1011Pa,泊松比ν=0.28,密度ρ=7200kg/m3。

图2 立柱三维几何模型

图3 立柱有限元网格模型

本文以主要通过立柱模态分析,考察其固有动态特性,预测其在动态载荷(如切削力等)作用下的振动及变形情况,为结构的合理改进和优化设计提供依据。表1为立柱原始结构前五阶模态频率及振型,图4为原始立柱结构前三阶振型图。

表1 立柱原始结构前五阶模态频率及振型

图4 原始立柱结构前三阶振型图

由图4可见,立柱前两阶固有频率分别为51.88Hz和58.58Hz,主要为立柱沿X项摆动和沿Z向摆动,由于立柱前两阶频率较低,容易与整机驱动频率发生耦合共振,这将严重影响机床加工精度。同时,立柱为频繁移动部件,轻量化设计也是其重要的考虑因素。因此,有必要针对昆机该型立柱结构,对其进行结构参数灵敏度分析,锁定结构尺寸优化方向,并考虑在保证高刚性的情况下,尽力减轻立柱重量。

2 设计参数灵敏度分析

由于企业现有立柱整体结构已趋于成熟,考虑大到研发周期和成本等诸多因素,本文以立柱的壁厚、筋板高度以及筋板厚度作为一组设计变量,利用灵敏度法分析各结构参数变化对立柱动态性能的影响[6~8],图5为分析立柱结构参数示意图。

图5 立柱结构设计参数图

2.1 壁厚对立柱动态性能的影响

以立柱壁厚为设计变量,当其为20mm、22.5mm、25mm、27.5mm和30mm时,立柱前5阶固有频率如表2所示,前2阶变化趋势如图6所示。可以看出,增加立柱壁厚对立柱固有频率提高有较为明显的作用,可以在现有基础之上适当增加壁厚。

表2 不同壁厚下立柱前5阶固有频率

图6 立柱前2阶固有频率随壁厚变化曲线

2.2 筋板高度对立柱动态性能的影响

以立柱筋板高度为设计变量,当其为50mm、60mm、65mm、70mm和75mm时,立柱前5阶固有频率如表3所示,前2阶变化趋势如图7所示。可以看出,随着筋高的增加立柱前2阶固有频率呈下降趋势。故从提高固有频率的角度来看,筋板高度宜小些。但是,筋板越高结构的抗扭转能力越强,所以要综合考虑两个方面的影响。

表3 不同筋板高度下立柱前5阶固有频率

图7 立柱前2阶固有频率随筋板高度变化曲线

2.3 筋板厚度对立柱动态性能的影响

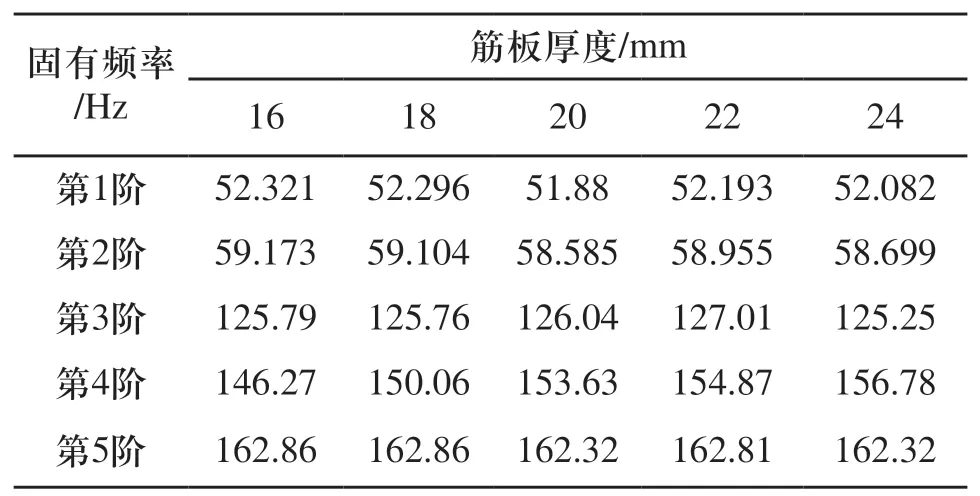

以立柱筋板厚度为设计变量,当其为16mm、18mm、20mm、22mm和24mm时,立柱前5阶固有频率如表4所示,前2阶变化趋势如图8所示。可以看出,筋板厚度对立柱的固有频率的影响规律不明显,可以通过减小筋板厚度来降低立柱质量。

表4 不同筋板厚度下立柱前5阶固有频率

图8 立柱前2阶固有频率随筋板厚度变化曲线

3 立柱结构拓扑优化

以减小的材料质量为状态变量,对该型机床床身的原始模型进行形状拓扑优化计算,为后期的详细设计提供依据,目的是在确保其承载能力的基础上减轻床身重量,降低制造成本,增加立柱运动的快速相应能力[9,10]。

为了更为真实的模拟立柱所承受的工作载荷,本次优化将立柱放置于整个机床系统中,床身底面施加固定约束,刀头处施加切削载荷。以减重20%为目标函数,对该型机床立柱进行拓扑优化,结果如图9所示。可以看出:该型机床立柱可在一定程度上进行优化减重,且可重点减轻立柱上部两导轨之间空腔的壁厚,加大远离刀头一侧导轨空腔的孔洞大小。

图9 立柱结构拓扑优化结果

4 立柱内部筋板改进

立柱的肋板形式和布置,对机床的动态性能有很大影响。因此,本文对立柱内部筋板形式进行优选,根据立柱具体结构,分析了蜂窝筋和直筋板对其动静态性能的影响规律。图10为立柱内部筋板布局形式结构图。

图10 立柱内部筋板布局形式结构图

对不同筋板形式下,立柱的动态特性进行分析,结果如表5所示。可以看出:质量相同的两种结构方式,直筋在各阶固有频率上都占有优势,此外直筋的铸造工艺更为简单,因此,建议立柱内部筋板采用直筋形式。

表5 不同筋板结构时立柱前5阶固有频率及立柱重量

5 结束语

1)对立柱原模型进行分析可知,该型机床立柱前两阶固有频率分别为51.88Hz和58.58Hz,主要为立柱沿X项摆动和沿Z向摆动,由前两阶频率较低,容易与整机驱动频率发生耦合共振;

2)以立柱的壁厚、筋板高度以及筋板厚度作为一组设计变量,利用灵敏度法分析各结构参数变化对立柱动态性能的影响。结果表明:增加立柱壁厚可提高立柱固有频率,增加筋板高度并不能提高立柱固有频率,筋板厚度对立柱动态特性影响不明显;

3)通过拓扑优化发现,该型机床立柱可从两方面进行减重:一是减轻立柱上部两导轨之间空腔的壁厚,二是加大远离刀头一侧导轨空腔的孔洞大小;

4)与蜂窝筋相比,直筋板在各阶固有频率上都占有优势,且铸造工艺简单,建议该型机床立柱内部筋板采用直筋形式;

5)分析结果可为该类型机床立柱的进一步改进设计提供依据,具有一定的工程应用价值。

[1]陈心昭,权义鲁.现代实用机床设计手册[M].机械工业出版社,2006.

[2]赛宗胜,何一冉,王冠雄,等.卧式加工中心立柱有限元分析及轻量化设计[J].组合机床与自动化加工技术,2013(02):38-41.

[3]李彬,吴成军.卧式加工中心部件的结构分析及轻量化设计[J].精密制造与自动化,2011(01):29-31.

[4]巫修海,马云芳,张建润.高速高精度卧式加工中心动态优化设计[J].振动与冲击,2009(10):74-77.

[5]张海伟,阎勤劳,刘明光,等.数控机床动态性能的分析及其结构优化[J].制造技术与机床,2006(05):47-48.

[6]罗辉,陈蔚芳,叶文华.机床立柱灵敏度分析及多目标优化设计[J].机械科学与技术,2009(04):487-491.

[7]朱林波,樊利军,杨奇俊,等.基于ANSYS的磨齿机立柱结构优化[J].机床与液压,2011(13):91-95.

[8]郭垒,张辉,叶佩青,等.基于灵敏度分析的机床轻量化设计[J].清华大学学报(自然科学版),2011(06):846-850.

[9]凌桂龙,丁金滨,温正.ANSYS Workbench 13.0从入门到精通[M].北京:清华大学出版社,2012.

[10]饶柳生,侯亮,潘勇军.基于拓扑优化的机床立柱筋板改进[J].机械设计与研究,2010(01):87-92.