基于机器视觉的空调截止阀缺陷检测系统的研制

2014-12-02汤建斌舒军辉

梁 君,蒋 庆,汤建斌,舒军辉

LIANG Jun,JIANG Qing,TANG Jian-bin,SHU Jun-hui

(中国计量学院计量测试工程学院,杭州 310018)

0 引言

2013年我国空调年产量高达1.12亿台,空调截止阀的年需求量至少为空调年产量的2倍,那么每年就至少要2.24亿个。其中截止阀挡圈缺件检测、接管高度检测以及接管角度检测是生产线中三个重要工艺指标。目前国内截止阀检测主要依靠人工方法,人工检测缺陷在于:人工成本高、效率低,无法满足自动化生产线需求;检测精度低、易出错,检测质量受人为因素影响[1]。挡圈因人为因素的误检已引发截止阀使用过程中的多起安全事故,对企业和员工造成巨大损失和伤害,而接管高度和接管角度的不良品使其无法正常的安装使用,造成了资源的浪费。

检测指标如图1所示。挡圈缺件检测是其中最重要的一项安全工艺指标,角度检测如图1中α所示,工艺要求出厂标准允许误差值为 ±2 °,高度检测如图1中h所示,工艺要求出厂标准允许误差值为±2mm。文中视觉系统将对挡圈、高度和角度三个指标集成到一个工序来完成[2,3],有效地节省了人工成本,提高了生产效率。

图1 截止阀检测工艺指标图

1 截止阀视觉检测系统

截止阀视觉检测系统设计参数如表1所示。

表1 截止阀检测系统设计参数表

系统结构采用八工位转盘的形式对截止阀进行检测处理,每工位可同时放置一个产品。系统结构如图2所示。转盘八个工位平均分配,每个工位的功能如下:工位一、工位二是上料工位;工位三是判断有无工件工位,;工位四是检测工位;工位五、工位六、工位七是剔除工位,工位五剔除挡圈不良工件,工位六剔除高度不良工件、工位七剔除角度不良工件;工位八是合格下料工位。

该系统主要包括控制单元、检测单元、驱动单元以及机械结构单元,系统硬件组成如图3所示。

图2 系统结构图

图3 截止阀检测系统的硬件组成框图

检测单元由一台工控机,一个光电传感器,两台CCD,两个光源及光源频闪控制器构成[4,5]。由于所检测的挡圈位于阀口内部,照明过程中容易出现阀口内部不明亮均匀,存在阴影部分,给图像采集以及后续处理带来误差。因此采用环形光源照明,该光源能360°均匀照射在被测物上,并且无阴影产生,清晰度高;检测接管高度和接管角度则需要对截止阀接管进行照射成像,通过红色背光源照明可以使接管边缘突出,有利于计算接管的高度和角度。摄像头选用美国Banner30万像素彩色CCD和黑白CCD各一台,这是因为检测挡圈时,被测截止阀为黄铜材质,而挡圈表面呈银色,检测过程需要分辨颜色,同时检测区域为整个阀体大小,角度检测精度为0.1°,因此选用30万像素彩色CCD;检测高度过程中,由于只需采集截止阀接管的边缘信息,无需分辨颜色,同时检测区域为接管长度,高度检测精度为0.1mm,因此选用30万像素黑白CCD。

控制单元主要由一台欧姆龙CP1L系列的PLC组成,实现对驱动单元中的转盘电机、光源频闪控制器、报警灯、次品剔除气缸、下料气抓等部件的实时控制。其中检测节拍可以通过调节转盘转动速度从而达到生产要求。由于存在两台CCD拍摄,光源通过频闪控制器实现光源拍摄照明,避免光源间的互相影响。

2 图像检测方法

成像系统采集到的图像进行处理的流程图如图4所示。首先,注册检测对象的模板图像;在获取的模板图像中,提取出检测对象的检测指标特性,包括挡圈的颜色特性,接管的边缘特性,并且设定相应的检测区域参数。在检测过程中,当获取检测图像时,首先将设定的定位区域参数对检测图像进行定位,然后再在相应的检测区域内进行检测处理。

图4 图像处理流程图

2.1 标定区域定位

由于系统采用的是8工位转盘形式检测,在转动过程中,电机与转盘之间存在一定的弹性缓冲,使得各个工位进入检测状态时不完全在同个区域内。也就是说,每次获取的图像中,处理区域的位置都有不同。所以在进行图像处理前需要准确计算匹配区域的位置,从而使图像处理在正确的区域中进行[6,7]。

系统中匹配区域为截止阀的阀口,呈圆形状。检测圆采用经典算法Hough变换[8,9]。Hough变换有着很强的鲁棒性,对噪声不是很敏感,即使圆的边界不连续或者小部分残缺,仍能够准确的检测。用Hough变换来获取阀口中心的方法如下:

设圆的标准方程为:

其中,(a,b) 为圆心坐标,r为半径,则极坐标方程为:

在边缘点(x,y) 处给定梯度角θ,由式(2)、式(3)可得:

这是一个用于升级参数空间累加器的方程,对于每一个在(x,y) 处并具有边缘方向角θ 的边缘点来说,沿着式(4)给定的直线方程,对图像空间中的每个点按式(4)中进行Hough变换,在Hough中可得一条直线,同一圆上的点对应的Hough域中的直线相交于一点,交点即为圆心坐标。该方法计算量较大,由于生产节拍控制在2秒/个,使得采集图像有足够的时间处理。

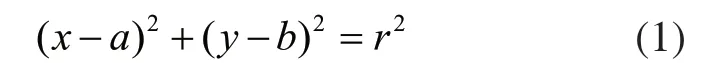

所以只要进行Hough变换,就可以找到这个圆,获得圆的各项参数,这样也就得到了阀口中心,其基本效果如图5所示。

图5 Hough变换阀口中心定位

其中,(a)是阀口图像,(b)是Hough变换找到的阀口中心。

2.2 挡圈图像检测

为了采集挡圈的像素面积,首先在注册模板图像中提取挡圈图像特征值,阀口内部的挡圈表现为一银色的环形状,因此在该环形中依次选取挡圈的各个点作为种子点,并按照相似性规则将种子点与其相邻的像素合并,构成了小区域,然后小区域以同样的相似性规则与其周围的像素进行合并,逐渐构成大区域,即为整个环形挡圈状态。根据以上分析,在检测挡圈时,采用基于区域生长的方法进行图像分割。具体如下:

给定一个相似度阈值t,当图像中的像素点与种子点相似度大于t,就认为是所需的有效采集点。

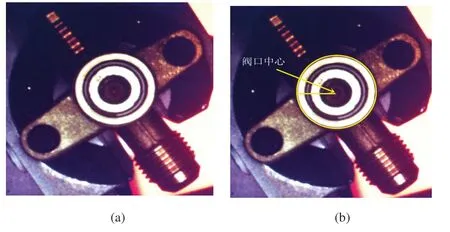

第一步:在模板图像中对挡圈进行特征值的提取,分别在A,B,C,D4个点选取颜色特征,如图6(a)所示;

第二步:设定相似度阈值t,使符合种子点相似度的像素点均认为是有效采集点,并合并成区域,如图6(b)所示;

第三步:将采集到的有效像素点区域面积二值化,使图像分割效果更清晰,如图6(c)所示;

第四步:由于整个图像中,除被测产品外,还有其他相似点造成干扰,因此在计算最终像素面积值时,只计算定位区域阀口内部信息,当像素面积值大于分辨阈值时,则认为是有挡圈产品,若小于分辨阈值,则认为是无挡圈产品,如图6(d)所示。

图6 挡圈图像检测方法

其中,(a)是获取种子点,(b)是合并有效像素点,(c)是区域内有挡圈产品,(d)是区域内无挡圈产品。

2.3 高度图像检测

为了确定接管的高度,首先在图像中进行检测区域的标定,如图7所示。

图7 高度图像检测方法

高度检测主要利用提取突变边缘的方法提取接管高度像素值,通过换算系统像素值与实际值间的标定系数来计算实际值,具体如下:

给定一个阈值t,当图像中的某像素点进行模板操作后的值大于t,就认为是所需的有效采集点。

第一步:在检测区域内的右边缘从下往上搜索,找到第一个边缘点后再进行第二步。

第二步:由于接管的边缘是连续的。如果第一步找到的边缘点在接管上的话,则该边缘点的左侧必然也存在边缘点。因此再往左侧搜索边缘点。

第三步:如能找到边缘点,则判断该边缘点是否在检测区域内的左边缘端上,若不在,第二步重复再做。如果是检测区域内的左边缘端,则停止搜索边缘点,检测区域内的接管边缘已找到。

第四步:如果在第二步中不能找到边缘点,则可判断前面寻找到边缘点是噪声。转到第一步,继续向上寻找边缘点。

找到接管下边缘后,将计算接管下边缘Y坐标的平均值。公式如下:

式中N为构成接管边缘点个数,yi为边缘点的Y坐标。

根据这个计算值,再通过系统坐标值与实测值之间的系数换算得出接管高度实际值。

2.4 角度图像检测

角度检测主要通过模板匹配的方法提取阀体两边的圆孔圆心,从而计算圆心间的连接线与接管边缘的角度,如图8所示。具体如下:

第一步:通过Hough变换分别找出阀体两边的插销孔圆心 (a0,b0), (a1,b1)。

第二步:通过边缘检测采集到检测区域内接管右边缘点(x0,y0)和左边缘点 (x1,y1)。

第三步:将坐标点连成直线并计算出其夹角角度α,计算公式如下:

图8 角度图像检测方法

3 实验结果及分析

为满足截止阀生产线检测质量的控制要求,该检测系统必须在保证生产效率节拍的前提下具有良好的准确性和稳定性。文中设计的检测系统对挡圈检测指标为期10天作业的124250个产品进行现场跟踪试验,验证挡圈误检率。而高度、角度指标验证试验是将一个高度实测值为25.12mm,角度实测值为60.36°的测试样品分别放在8个工位各测10次,计算其平均值及最大误差值,试验结果如表2所示。

表2 产品试验检测结果

由表2结果可知,试验中产品系统高度测量值与实测值最大误差为0.08mm,角度测量值与实测值最大误差为0.72°,均符合设计要求,测量平均值较实测值偏差也较小。同时挡圈的无误检率避免了无挡圈产品的误出厂,提高了产品使用安全性。

4 结束语

文中设计的基于机器视觉的空调截止阀缺陷检测系统,实现了截止阀生产线的自动化检测,且具有结构简单紧凑、准确度高、稳定性好等优点,将挡圈检测,高度检测和角度检测三个指标集成检测,大幅降低了人工成本。目前该系统已在国内某知名上市企业良好运行,并得到一致认可。

[1]段峰,王耀南,雷晓峰,吴立钊,谭文.机器视觉技术及其应用综述[J].自动化博览,2002,19(3):59-61.

[2]席砺莼,闫宏伟.彩色图像的分割技术[J].微机发展,2003,13(4):46-48.

[3]杨益军,赵荣椿,汪文秉.一种适合于目标检测的图像分割方法[J].信号处理,2002,18(2):183-185.

[4]王博,秦岭松.基于计算机视觉的指针式仪表自动检测系统[J].计算机工程,2005,31(11):19-21.

[5]刘焕军,王耀南,等.机器视觉中的图像采集技术[J].电脑与信息技术,2003,11(1):18-21.

[6]刘锦峰.图像模板匹配快速算法研究[D].中南大学,2007.

[7]黄可为,赵雁南,孙发杰,等.一种高效目标搜索方法及其在图像分析中的应用[J].中国图像图形学报,2002,4A(12):1038-1043.

[8]章毓晋.图像处理和分析[M].北京:清华大学出版社,2001:190-191.

[9]王菁菁,范影乐.基于Hough变换的圆检测技术[J].杭州电子科技大学学报,2005,25(4):62-65.