合金球面电火花机械磨削复合加工机理与实验研究

2014-12-02刘源添郭钟宁何建文

刘源添,郭钟宁,何建文

LIU Yuan-tian, GUO Zhong-ning, HE Jian-wen

(广东工业大学 机电工程学院,广州 510006)

0 引言

在石油化工、天然气输送、煤化工、水力发电等国民经济支柱产业中,超硬超精密合金球阀作为流体控制的关键部件得到广泛运用。为了适应复杂恶劣的工作环境并延长球阀工作寿命,阀芯球体表面通常必须进行合金化处理(表面喷涂0.6mm~0.8mm厚的WC、Ni60、硬铬等粉末合金),表面硬度大(HRC≧62及以上),因此采用传统的机械磨削方法加工困难,加工效率低[1,2],目前,大口径超硬合金回转球面先进的精密加工技术仅美国、德国、芬兰等少数西方国家掌握,因此研究并掌握高硬高精度合金球面的精密磨削技术就显得十分重要,这里提出采用电火花与精密磨削复合加工技术,充分利用传统和非传统加工的优势,实现大口径超硬合金球阀内芯表面的高效、精密、清洁加工。

1 电火花机械复合磨削加工原理

电火花机械复合磨削加工是综合利用EDM放电加工和机械磨削两种加工方法的优点,他们在宏观上是复合的,在时间序列上是独立的,而两种方法互相在补充。金属基金刚石砂轮作为复合工具电极,被镶嵌在磨头上。当金属结合剂砂轮与球体表面合金材料之间的间隙足够小,利用脉冲电压,使间隙间产生脉冲电场,两极间的液态介质就会被电离击穿即产生火花放电,通过放电通道上瞬时产生的高温、高密度能量来蚀除球面合金材料,同时金刚石砂轮中的结合剂也同样会被蚀除掉,即电极磨耗[3]。经电火花加工后的电蚀坑趋于刚基体凹陷,硬质相凸起,这样可以减轻砂轮胡塞程度,有利于发挥金刚石磨料的切削能力,从而提高机械磨削效率,电火花放电对砂轮还具有修整作用,使电极表面的金刚石磨粒始终保持锋利,并不断地对球面合金材料产生机械刮削作用。这样,通过金属结合剂与球面合金材料间的电火花放电、金刚石砂轮与聚晶金刚石材料之间的火花放电的双重作用,电火花加工与机械磨削相互创造有利条件,使得两种方法相辅相成从而实现球体表面高硬合金材料的高效精密加工[4]。加工原理示意图如图1所示。

图1 复合加工原理图

2 复合加工机理与分析

综合考虑两种加工方法的工艺要求,复合加工方法理论上被划分为三个加工工艺阶段:

1)粗加工阶段:以电火花磨削为主,材料去除主要依赖放电去除,在材料表面随机形成放电电蚀坑如图2所示。随着放电加工过程的推进,球面因电火花放电产生的电蚀坑由疏变密并逐渐相互融合或重叠,由于每次放电点不同并没有一定的规律,因此粗加工阶段球体表面会形成由疏到密的,不均匀到均匀,直至基本覆盖整个球面。这一阶段是用电火花磨削方法高效去除球面不均匀的高硬度合金材料喷涂层,并在粗加工末期在线调整(低)电参数向中精加工工艺过程过渡。

图2 电火花磨削放电电蚀坑

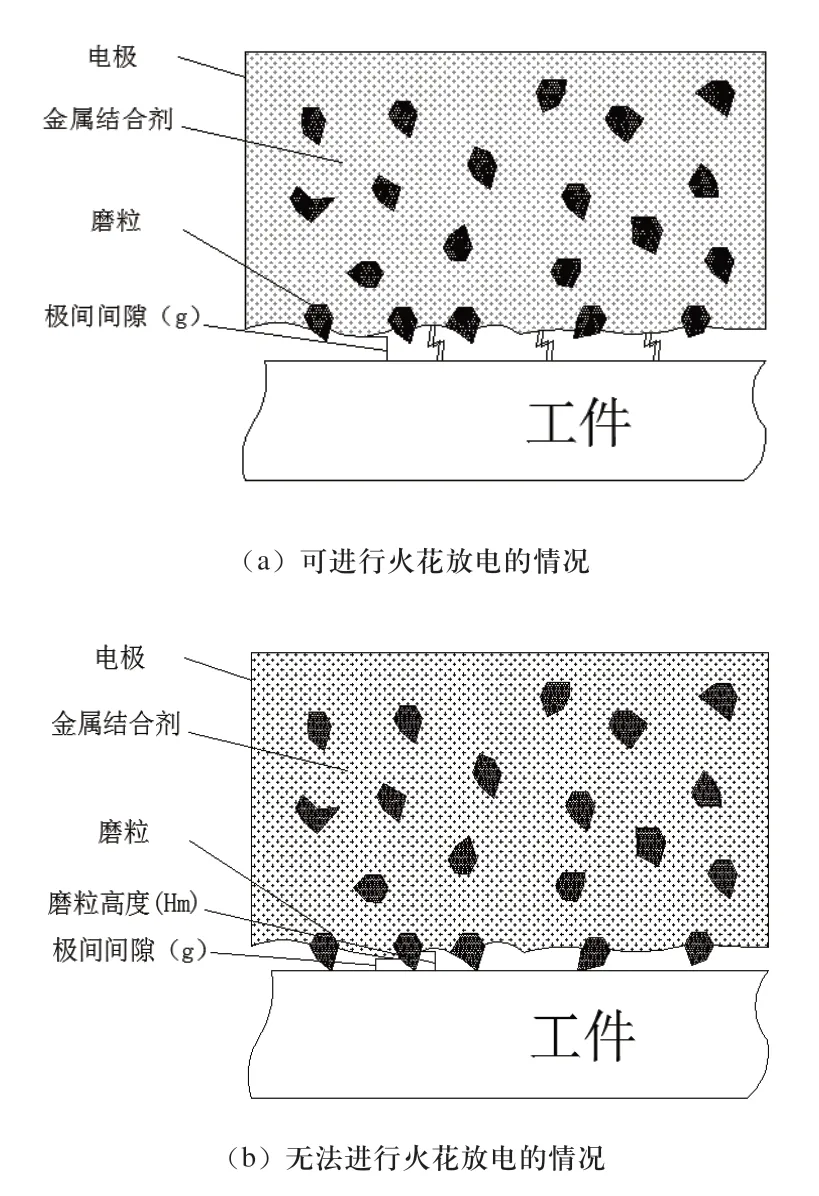

2)中精加工阶段:仍以放电磨削为主并辅以机械磨削;由于调低放电能量(主要是峰值电压),使得电极与球面之间的放电间隙gf减小,当减小到某一值时,极间间隙g又不足以产生火花放电,而这时电极表面的金刚石磨粒露出的高度hm又大于这个间隙距离,从而对球面起到了机械刮削作用去除材料,在这里可以称这个间隙距离为“临界间隙”,记为gL。电火花放电产生的条件可由下式表示[5]:

当能满足式(1)时,即产生如图3(a)所示的情况;但当无法满足式(1)时,即极间间隙出现一个临界值gL,满足上述的情况并由下式表示:

当满足式(2)条件时,即产生如图3(b)所示的情况,球面加工纹理会出现电蚀坑与机械磨纹的杂合现象如图4所示[6]。

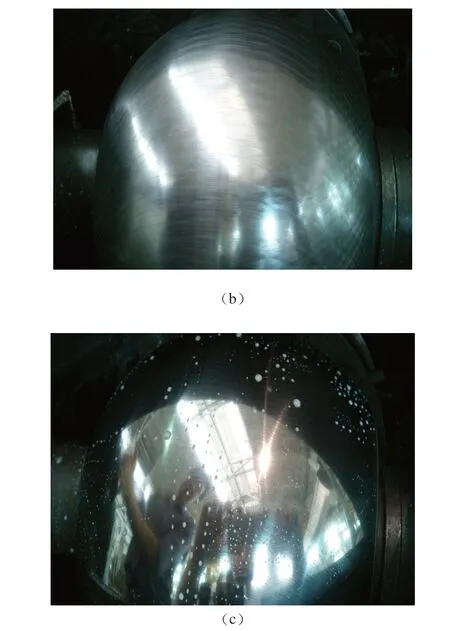

3)精加工阶段:机械磨削为主并辅以电火花磨削或纯精密机械磨削。精加工阶段以机械磨削为主,并伴以火花放电为辅来对砂轮电极进行修锐,电极表面的金刚石磨粒对球体表面进行机械切削作用,并逐渐将放电加工产生的电蚀坑轨迹去除掉,取而代之的是形成的轨迹线反复重叠并加工完成新的成形表面[7,8]。图5为球面新加工成形面实物图。

图3 中精加工阶段的放电磨削

图4 球面加工纹理出现电蚀坑与磨粒磨纹杂合现象

表1

图5 球面磨纹变化及新成形面形成过程示意图

3 实验研究

3.1 磨削实验条件

1)金属基(青铜)金刚石砂轮:JC80176BW100-20×41。

2)电源参数:脉冲频率1KHz,工作电压0~150V连续可调,工作电流0~50A连续可调,占空比为0.5。

3)工作液:DX-1&DX-4乳化液分别按1:20稀释后混合使用。

4)复合工具电极:杯形砂轮磨盘。

5)试验球体试件材料特性参数:WC为90%;Co为10%;粉末粒度15μm~54μm;质量密度14.3g/cm3;粘结强度>69MPa;弹性模量-70GPa;涂层厚度-300μm;硬度>HRC62。

3.2 复合磨削加工实验结果

表2中的实验数据是在杯型砂轮磨头转速2250r/min,球体主轴转速8.5r/min,工作电压为30V~90V,工作电流5.8A~20A的情况下,加工去除掉表1中球体试件径向磨除半径57μm的加工结果。

表2 电火花机械复合磨削加工效果

3.3 纯机械加工实验结果

表3中的实验数据是在杯型砂轮磨头转速2250r/min,球体主轴转速8.5r/min,使用符合加工中相同复合磨削工具加工去除点表1中球体试件径向磨除半径57μm的加工结果。

表3 纯机械磨削加工效果

由上述表2和表3的实验结果可以看出,电火花机械复合磨削的加工效率比纯机械磨削的加工效率综合来看提高了3倍左右,极大提高了磨削效率[9]。金刚石砂轮的磨耗程度有所减轻,相对于价格昂贵的金属基金刚石砂轮来说,大幅降低了加工成本。复合磨削加工之后球体的表面粗糙度接近于纯机械磨削的水平,基本满足加工工艺的要求,复合加工方法取得了又快又好的效果[10]。

4 结论

本文通过研究电火花机械复合磨削加工机理的基础上,确定了粗、中、精三个阶段加工工艺流程,经过初步试验研究表明复合加工相比纯机械磨削加工球面合金材料在加工效率上有了极大的提高,可达3倍,在保证较低的砂轮磨耗的前提下能获得较高的表面粗糙度[11]。因此,电火花机械复合磨削加工可充分发挥电火花加工和机械磨削加工各自的优点,并且,这两种加工方法能够为对方创造良好的加工条件,相信通过优化各工艺参数组合能够取得更快更好的加工效果。

[1]任敬心.难加工材料磨削技术(Grinding of Difficult -to-Materials).北京:国防工业出版社,1999,2.

[2]赵万生.先进电火花加工技术[M].北京:国防工业出版社,2003.

[3]张佳.电火花机械复合磨削加工刚结硬质合金的实验研究,机械工程师,1997,6:3-4.

[4]黄海清,等,硬质合金复合加工刃磨技术及设备研究,电加工与模具,1993.1.

[5]张勤俭.聚晶金刚石电火花超声机械复合加工技术研究,金刚石与磨料模具,2012,187:8-11.

[6]邹峰,于爱兵,等.金属基金刚石砂轮修整技术的研究进展[J].精密制造与自动化,2003,154(2):12-14.

[7]吴琦.高硬度回转球面精密磨削的基础研究:[博士学位论文].上海:上海交通大学,2007.

[8]许开州.高硬度球面磨削机理及磨削质量控制研究:[博士学位论文].上海:上海交通大学,2011.6.

[9]张勤俭,曹风国,翟力军,王先逵.聚晶金刚石电火花磨削试验的人工神经网络建模-金刚石与磨料模具工程2004(3).

[10]L.M.Xu,D.J.Hu,Analysis of Chatter Marks in Accurate Grinding on Optical-Curve Grinder,Key Engeering Materials Vols.304-305(2006) pp.497-501.

[11]刘媛,曹凤国,桂小波,张勤俭.电火花加工放电爆炸力对材料蚀除机理的研究.电加工与模具,2008(5).