某型飞机蓄压器○型橡胶密封圈失效分析

2014-12-02胡建冬郭蕊娜吕晓雷付永平

高 翔,胡建冬,郭蕊娜,吕晓雷,付永平

(中航工业洪都,江西 南昌330024)

0 引 言

丁腈橡胶是以丙烯腈含量不同的生胶为基础,填加补强剂、防老化剂、硫化剂等组分经过混炼、硫化而成,具有优异的耐油性能、加工性能、物理力学性能以及动态力学性能等, 适用于制造航空油料中工作的活动或固定密封件和或门[1]。 橡胶制件在使用、贮存不当时,容易受氧(空气)、臭氧、热、光、水分和机械应力导致大分子链断裂、交联等化学变化,导致弹性橡胶制品性能下降,最终失去其使用价值,即老化失效[2]。 在蓄压器工作过程中橡胶密封圈会不断受到周期应力作用,局部温度升高,易加速上述反应。

某型飞机蓄压器所用密封圈为O 型丁腈橡胶密封圈(牌号为试5171),安装好后需要经过例行试验考核其耐油密封性和环境耐久性, 即进行YH-15 液压油72h、100±5℃浸油试验和低温耐久循环试验。 在工程化生产以来,经历多年的摸索,生产工艺、试验与产品质量都很稳定。 但在某批次蓄压器生产期间,在耐久循环试验过程中,有两个蓄压器进气口端的O型密封圈(本文编号为1#、2#)发生失效,出现气体外漏现象。 检查中发现,蓄压器在进行高温耐久循环试验后的低温耐久循环试验时,出现气体外漏现象,在泄压试验时, 出现气泡,1#密封圈出现 “起泡”、“鼓包”现象。另一件蓄压器在进行高温耐久循环试验(N2工作环境)时,出现漏气现象,但压力值基本无变化,4h 后压力出现下降现象,检查2#密封圈发现有开裂现象。 针对失效形式,本文对失效O 型密封圈的外观及断口宏微观特征进行了观察,并将失效密封圈与完好密封圈的邵尔硬度和红外光谱进行了对比,确定了失效性质,对其失效原因进行了分析,并提出了建议。

1 试验分析

1.1 宏观观察

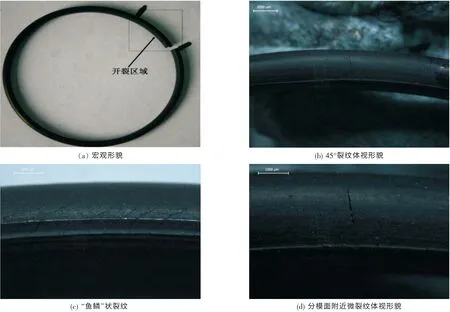

对故障橡胶密封圈进行宏观检查。 发现1#密封圈表面发生起泡, 起泡区域的长度大约占整个密封圈周长的1/3,其他位置未见气泡,其外观形貌见图1a。该密封圈三面受载,一面自由,气泡只出现在密封圈的自由表面部分区域,起泡数量较多(见图1b)。经手指接触测试,气泡侧明显变硬,另一侧硬度变化不大。 放大观察到密封圈存在径向细微裂纹,部分裂纹穿过呈现“火山口”形貌的气泡,气泡内部光滑且圆整,可以判断气泡由密封圈表面内部向外鼓出(见图1c)。 由图1d 可以看出,密封圈与金属接触表面和自由表面均有明显的高温损伤痕迹。

图1 1#起泡橡胶密封圈宏观形貌

宏观检查发现,2# 密封圈表面存在肉眼可见裂纹,外观形貌见图2。 裂纹产生区域多发生在密封圈内侧与金属接触面附近区域, 可见裂纹多呈45°排布,裂纹之间平行呈“鱼鳞”状,见图2b,图2c,图2d。经手指接触测试,裂纹区域表面变硬,其他位置硬度变化不大。

1.2 断口微观观察

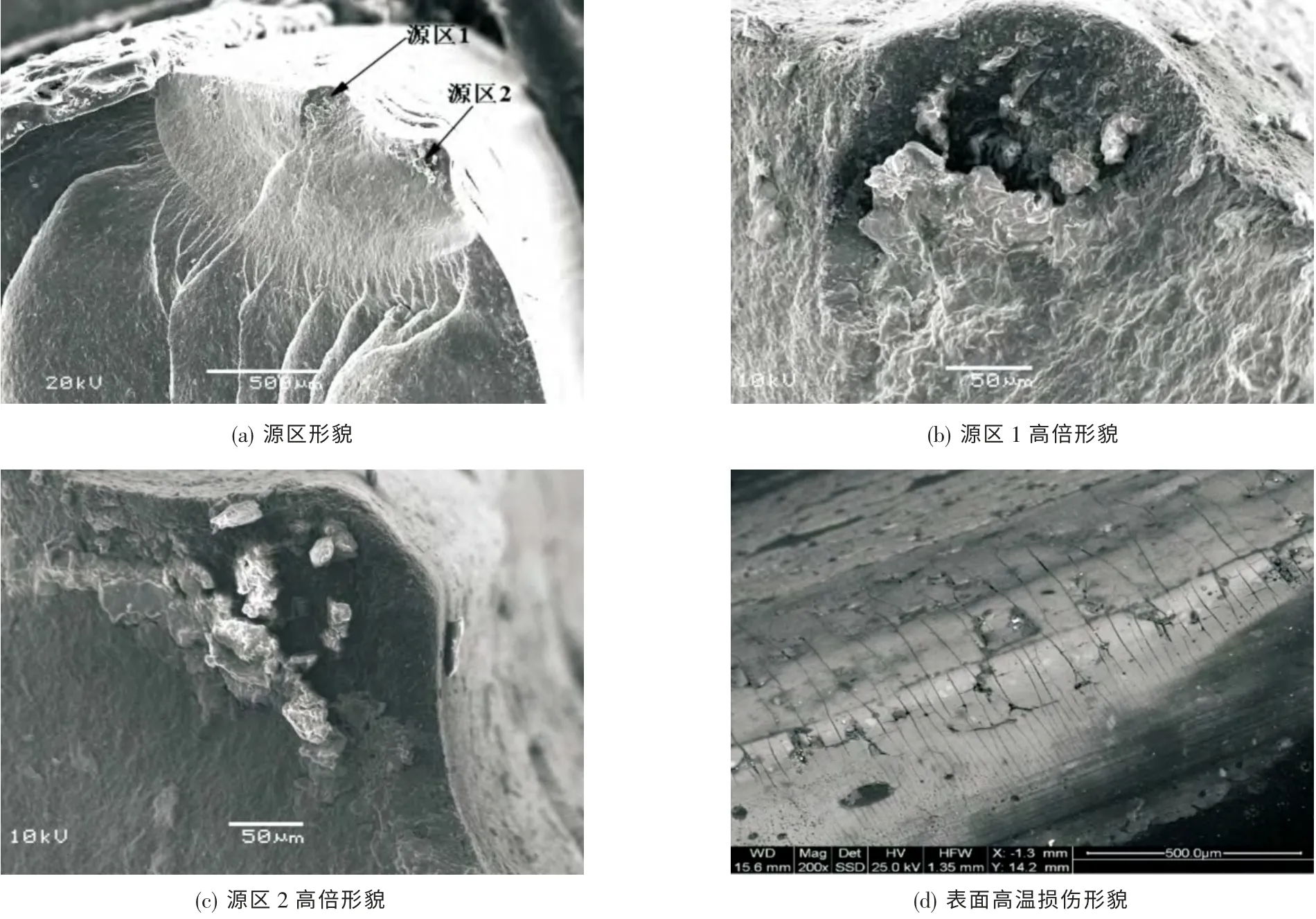

将1#起泡密封圈部分 (A、B、C)断口打开进行SEM 观察(见图3),断口A 呈两个裂纹源,均位于外侧分模面处附近,源区特征为点源,源区未见明显的夹杂和损伤等缺陷,两源区处可见明显河流状花样,此断口可见明显疲劳弧线。 从图3d 中可以看出,密封圈与金属接触的内、 外侧与自由表面均有短时局部高温损伤特征。

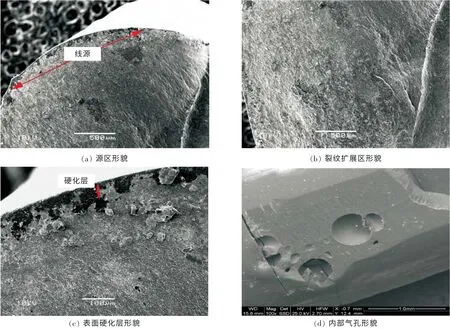

1#起泡密封圈B 断口(见图4), 呈现一条裂纹源。 此裂纹源出现在金属与橡胶内侧接触面处附近,裂纹源为线源,大部分裂纹扩展区比较光滑,局部可见河流状棱线形貌。 在源区附近可见一定厚度的硬化层,并且在其他断口处也存在表层硬化现象。

1#密封圈起泡处断口C 见图5,断口呈现一个裂纹源。 此裂纹源出现在金属与橡胶内侧接触面处附近,裂纹源起源于自由表面气泡一侧,为线源,大部分裂纹扩展区比较光滑, 局部可见河流状棱线与台阶形貌。 由图中看出,气孔出现在材料近表面处,在局部高温作用下,气泡内部气体冲出,留下一个“火山口”形状凹坑。

图2 2#裂纹橡胶密封圈宏观形貌

图3 1#起泡密封圈A 断口源区形貌

图4 1#起泡密封圈B 断口源区形貌

图5 1#起泡密封圈C 断口源区形貌

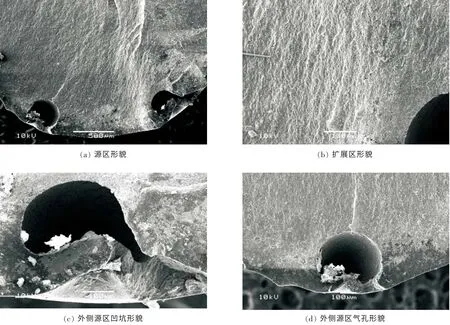

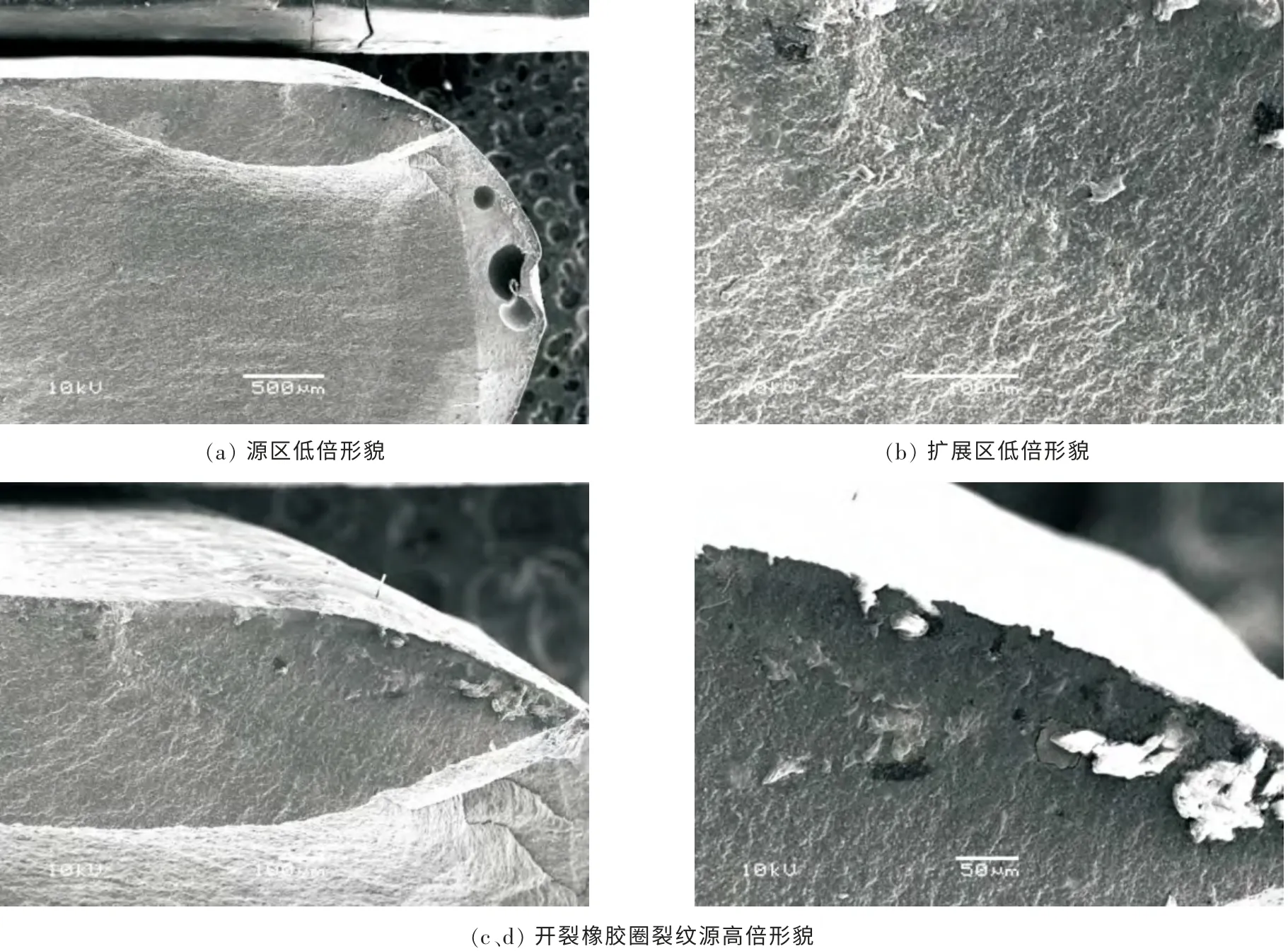

将2#密封圈其中一条典型裂纹断口打开进行SEM 观察,发现断口从表面起源(见图6)。 此裂纹源位于金属与橡胶内侧接触面处附近, 裂纹源呈线源特征,大部分裂纹扩展区比较光滑,源区可见疲劳弧线特征,扩展区可见河流状棱线形貌,为疲劳断裂,断口上的人为打开区域可见较大的气孔。

图6 2#开裂密封圈断口源区形貌

1.3 硬度测试

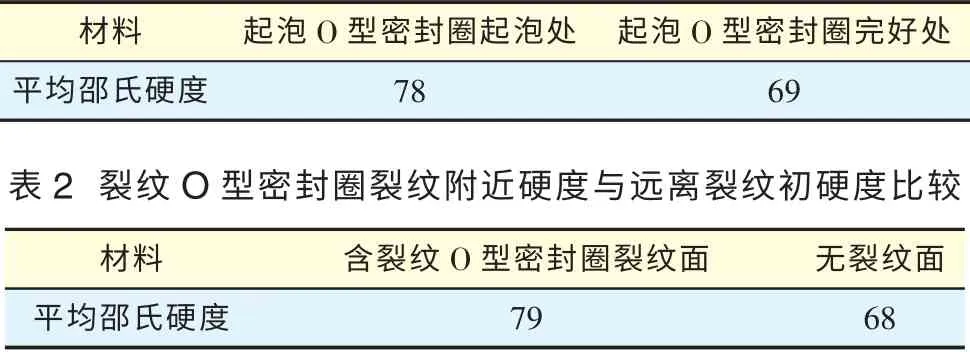

采用橡胶硬度计对两个O 型橡胶密封圈的缺陷处与完好处进行硬度(邵尔A)测量,结果见表1 和表2。 有关资料中提供的丁腈橡胶试5171 的硬度(邵尔A)约为72~76[1,3]。由于密封圈的测量标准、试样尺寸、 仪器等不同, 无法和其它文献上的数据进行对比,仅在本文测量的数据之间比较分析。

表1 起泡O 型密封圈起泡处硬度与未起泡处硬度比较

通过实验数据可以看出,1#密封圈起泡处硬度明显高于此其他完好处表面硬度;2#密封圈裂纹附近硬度也高于无裂纹面的硬度。 可见,两个密封圈发生了局部(缺陷处)过硫,即老化。

1.4 红外图谱(FTIR)分析

对失效密封圈与完好密封圈进行对比红外光谱分析,结果见图7,图中907cm-1、962cm-1的吸收峰是橡胶中丁二烯产生的C=C 振动吸收峰,且962cm-1处的吸收峰为最强峰;1434cm-1为链状CH2的特征吸收峰;2235cm-1处的吸收峰是-C≡N 的特征吸收峰和1722cm-1处的吸收峰是C-N 的振动吸收峰。 从图中可以看出,所检部位材料均为丁腈橡胶,但是起泡处的红外峰中962cm-1的C=C 振动吸收峰峰值减弱,说明此处材料在工作过程中发生了老化,C=C 发生断裂,进行了交联,从而使材料的刚度上升,使材料力学性能改变,材料硬度升高。

图7 失效密封圈红外分析谱图

2 分析与讨论

由以上实验结果可以看出, 两种密封圈均在自由表面产生大量的微裂纹; 两种密封圈失效表面硬度均高于未损伤表面,局部表面明显硬化,材料发生老化,承载能力下降,自由面在耐久循环实验时,在循环载荷作用下,在应力集中处发生断裂;从断口上可见明显的疲劳弧线特征, 由此确定两个密封圈上的裂纹均为疲劳裂纹。

外观检查表明,1#起泡密封圈表面出现明显局部短时高温损伤痕迹,有大量“火山口”形状气泡产生;与金属接触的内、外侧表面有明显的高温烫伤痕迹,且在自由表面出现大量微裂纹及碳化形貌。 断口观察发现,源区附近存在碳化现象,源区附近可见明显的一定厚度的碳化层。 硬度测试结果表明,密封圈起泡处表面硬度远高于未起泡处表面。 由此表明,1#密封圈由于短时高温,导致局部表面高温氧化,造成表面材料性能下降。

2#开裂密封圈宏观观察未见明显的高温损伤痕迹,但存在一定量的沿45°方向开裂的细小“鱼鳞”状裂纹。 调查发现,此开裂密封圈装配使用于蓄压器已接近橡胶的存放年限, 故开裂原因可能为橡胶存放时间过长,导致表面老化,性能下降。 断口观察发现,2#开裂密封圈裂纹起源于密封圈与金属套筒接触的内表面区域, 源区附近可见明显的一定厚度的硬化层,损伤扩展区大部分区域光滑,这说明表面硬度值很高。 硬度测试结果进一步证实,开裂表面硬度高于未开裂区域。 根据前期了解判断,造成其开裂的原因为密封圈存放时间过长,导致的材料老化。 在开裂源区附近发现内部表面圆整大小不一的起泡, 通过观察2#密封圈的其他未开裂部位的横截面和表层面,未见起泡, 故大致可以排除这些起泡是在生产过程中产生的可能。与1#密封圈对比,发现起泡形态出现位置相似,同时源区硬化层与表面硬度偏高,怀疑可能这个起泡也是由于短时超温所致, 只是工作时间较短,还未破裂。

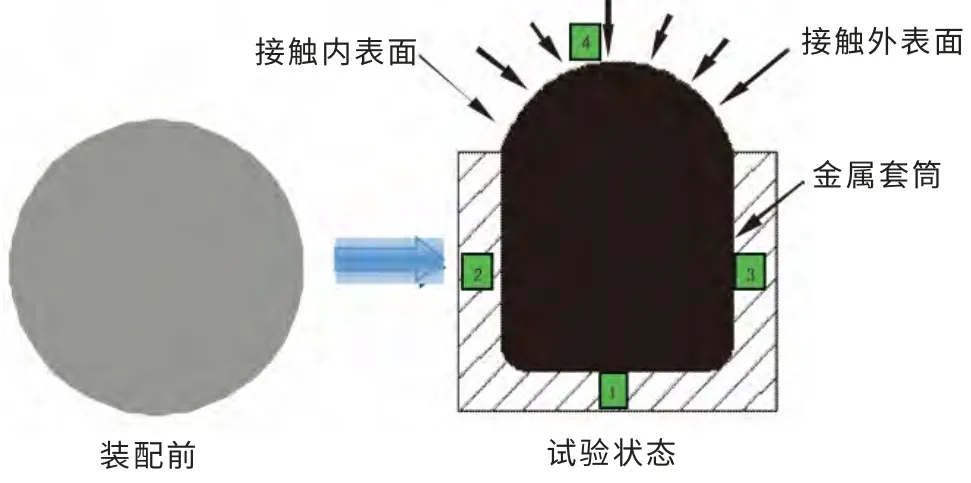

对1#、2#起泡密封圈进行受力状态分析。 密封圈在装配后,所产生变形如图8 所示,在1、2 表面处受压应力作用;耐久循环实验前,进行耐压与气密性实验时,密封圈在自由面 (4 面)上受气体压力作用;将3 面压到与金属套筒相接触时, 3 面受到压应力作用; 从宏观观察时也可以证实1、 2、 3 表面已经被压平。

图8 失效密封圈受力状态分析图

在浸油实验中, 由于试5171 橡胶在YH15 内体积溶胀较大,实验中,自由表面(4 表面)受到的表面张应力增加。 当在耐压循环实验(100±5℃环境下,循环油压下限1.4MPa,上限为20.6MPa,频率为每分钟1~2个循环)下, 4 表面产生循环压力,同时存在表面张应力, 共同作用下会产生应力集中区, 密封圈的薄弱 (潜在失效)区若处在应力集中区就会产生疲劳破坏。

红外分析结果表明, 密封圈所用橡胶为丁腈橡胶, 其中2# 开裂密封圈未见明显异常,1#密封圈气泡处的红外峰中,962cm-1的C=C 振动吸收峰峰值减弱,说明此处材料在工作过程中发生了老化,C=C 发生断裂,进行了交联,使材料力学性能改变,材料弹性下降。

因此可以推断,1#密封圈的裂纹产生过程为:一方面由于短时局部高温老化,造成表面硬度上升;另一方面由于密封圈在YH-15 号液压油中体积溶胀较大,在耐压循环气体压力作用下,表面应力集中处发生疲劳引发破坏失效。 2#密封圈的裂纹产生过程为:由于橡胶密封圈存放时间过长,导致老化,另外由于短时局部超温老化,致使材料性能下降,同时在循环载荷作用下,导致材料开裂失效。

3 结 论

1)两个密封圈的裂纹均为疲劳裂纹;

2)1#密封圈气泡为短时局部高温所致;

3)2#密封圈失效与短时局部高温、 长时间贮存等导致橡胶老化、硬度上升、性能下降有关;

基于易老化的特点及失效原因, 建议严格控制例行耐久循环试验过程的温度; 加强控制密封圈待装配的贮存时间,若需要长期存放时,应注意使用专用包装方法,隔光、除氧密封封存,以防发生老化。

[1]中国航空材料手册编委会. 中国航空材料手册(第2 版,第8 卷)[M].北京:中国标准出版社,2002.

[2]夏祥泰,王志宏,刘国光. 飞机起落架作动筒密封圈失效分析[J]. 失效分析与预防,2007,2(4).

[3]张洪雁,曹寿德,王景鹤.高性能橡胶密封材料[M]. 北京:化学工业出版社,2007.