镍基合金超声疲劳裂纹扩展寿命预测研究

2014-12-01薛红前姜祎君

薛红前,姜祎君,封 硕

(西北工业大学 现代设计与集成制造技术教育部重点实验室,西安710072)

超声疲劳试验的工作频率高达20kHz,用于进行109cycle循环次数的疲劳试验只需要不到1天的时间,使超长寿命疲劳试验得以开展,超声疲劳试验技术已成为金属材料超高周疲劳性能测试的有效手段,近年来,有关金属材料超高周疲性能的研究得以广泛开展[1,2]。同样,20kHz的超声高频加载条件,使得材料在10-8mm/cycle疲劳裂纹扩展速率的测量成为可能,这对于研究疲劳裂纹门槛值附近短裂纹的扩展速率尤为重要,进而可以大大提高裂纹扩展门槛值的计算精度,完善疲劳裂纹扩展机制。Bathias等[3]率先开展了超声疲劳加载条件下裂纹扩展速率的试验研究,并考虑超声高频振动位移加载的特点,通过对裂纹尖端位移场的有限元计算,采用位移法求解裂尖应力强度因子,最终建立裂纹扩展模型。近年来,Schönbauer等[4]针对多种材料的裂纹扩展机理进行了深入分析。

实际上,由于超声疲劳试验中振动频率高、变形速度大,使得试样裂纹尖端处内摩擦导致的生热加剧,显著的裂尖温升现象始终伴随超声疲劳裂纹扩展过程,该温度分布不同于常规疲劳试验的外载均匀加热,而是呈现以裂尖为中心的梯度分布,在裂尖处会引起很大的应力集中。超声高频加载条件下,高频载荷与显著的温度变化,都会影响疲劳试样的裂纹扩展机制。目前,许多学者针对超声高频加载的特点,开展了大量的超声疲劳裂纹扩展实验研究,分析了加载频率对材料疲劳裂纹扩展机制的影响,研究发现:高频循环加载能够显著削弱裂纹闭合效应,从而减小疲劳裂纹扩展门槛值。然而,目前有关的疲劳裂纹扩展速率模型,都没有充分考虑超声疲劳热效应对裂纹扩展机制的影响[4,5]。因此建立一种符合超声疲劳试验加载特点,充分考虑温度影响的裂纹扩展模型显得非常紧要。

镍基合金作为常用的航空发动机高温合金,考虑该结构材料实际承载高频、超高周循环载荷的特点,因此,开展超声高频载荷下镍基合金的疲劳裂纹扩展试验研究,获得该合金材料在高频载荷下的裂纹扩展机理,完善超声疲劳裂纹扩展寿命预测模型具有重要的意义。本工作基于超声疲劳试验技术,开展镍基合金的超声疲劳裂纹扩展试验研究,研究温度对超声疲劳裂纹扩展机制的影响,最终建立考虑温度影响的镍基合金超声疲劳裂纹扩展模型。

1 超声振动疲劳试验

超声疲劳试验系统主要由功率发生器、超声振动系统及计算机控制系统组成。由功率发生器提供激振电源并控制激振频率,作为试验动力装置。超声疲劳振动系统主要由超声换能器、位移放大器、疲劳试样组成。超声换能器将交变电信号转换为同频率的机械振动,通过位移放大器放大输出振动位移,并传递给疲劳试样,从而控制试样进行稳定的超声振动。计算机控制系统主要由数据采集装置、D/A、A/D组成,完成试验数据的采集和试验进程的控制。试验前,采用非接触位移传感器对试验系统的振动位移进行标定。实验中,分别采用数字摄像机、红外温度仪监测疲劳试样的裂纹扩展及表面温度的变化。

1.1 试样设计

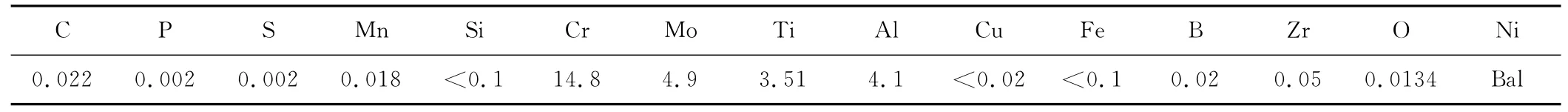

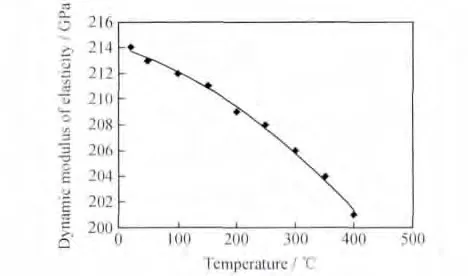

试验所用疲劳试样的材料为镍基耐热合金,这是一种发动机用高温合金材料,其化学成分如表1所示。其物理性能参数如表2所示:由于弹性模量随温度的升高而减小,试验前通过试验测得该材料弹性模量随温度变化的规律如图1所示。

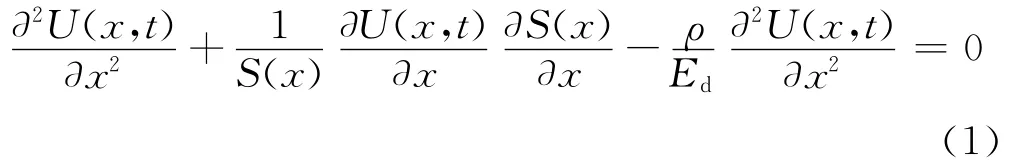

表1 镍基合金化学成分 (质量分数/%)Table 1 Chemical composition of nickel-based alloy(mass fraction/%)

表2 镍基合金物理性能参数Table 2 The physical performance parameters of nickel-based alloy

图1 镍基合金弹性模量随温度变化趋势Fig.1 The modulus of elasticity of the nickel-based alloys varies with temperature

超声疲劳试验中,超声疲劳试样需满足20kHz的谐振频率,超声疲劳裂纹扩展试样设计成中间为变截面圆弧过渡(圆弧半径为R0),宽度W,厚度为H的板状试样,试样中间最窄处厚度H0;过渡段长度2L2,可根据R0和H0计算得到。依据材料的弹性模量与温度变化的关系(图1)及材料的基本物理参数,基于振动力学微分方程(式1),经过解析计算可确定图2所示试样等截面段的长度L1及试样全长2L[6]。本工作采用的试样的基本尺寸列于表3。

图2 超声疲劳试样设计Fig.2 Ultrasonic fatigue specimen design

式中:Ed为动态弹性模量;S(x)为沿试样长度方向的横截面积;U(x,t)为与时间和位置有关的轴向振动位移;ρ为材料密度。

表3 超声疲劳试样尺寸/mmTable 3 Geometrical dimension of ultrasonic fatigue specimen/mm

超声疲劳试验通过调节输入振动位移幅值来控制试样的疲劳加载,本试验加载振动位移幅值范围为5.5~6.5μm,应力比R=-1,疲劳试样在超声振动载荷下做纵向谐振动。试验在常温下进行,试验中疲劳试样不需要冷却,以保证能准确测得裂尖附近试样表面的温度。根据超声疲劳工作特点,按照数字摄像机测量精度20μm的要求,为了检测到小于10-8m/cycle裂纹扩展速率,循环应力幅值必须降至足够小以保证疲劳循环次数在2×106cycle未出现裂纹扩展,为了消除载荷效应、节省试件,试验过程中每次对循环位移幅值增大或减少量均为0.1μm。试验中,在监测疲劳裂纹扩展的同时,红外温度仪实时记录裂纹扩展过程中,裂尖附近试样表面温度的变化。

根据要求,超声疲劳裂纹扩展试验记录的主要参数包括:(1)试样端部位移幅值,由位移传感器测定;(2)疲劳裂纹扩展长度a=f(N),用摄像监测系统记录全程;(3)裂纹扩展过程中温度变化,由红外温度仪来记录。

1.2 试验结果

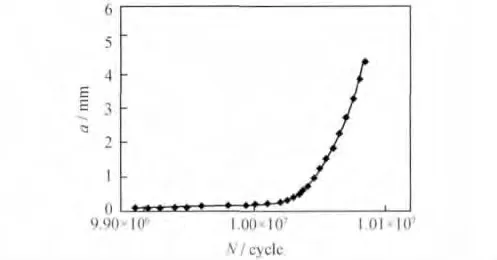

图3 裂纹长度随疲劳循环数N变化Fig.3 Crack length changes with the number of fatigue cycles

在9.90×106次循环后开始进行试样的裂纹长度记录,试验过程中出现明显裂尖温升现象,且随着裂纹扩展,裂尖温度呈上升趋势,试验循环次数达到1.09×107次时停止。裂纹扩展长度随超声疲劳试验循环周期次数的变化关系曲线如图3所示。在裂纹扩展初期,扩展速度较为平稳和缓慢,当裂纹长度扩展到2.2mm,约为试样宽度的16%(a/W =0.16),进入裂纹稳定扩展阶段,扩展速度大幅度增加,直至试样发生断裂。图4显示的是裂纹附近试样表面温度随裂纹扩展的变化,热能在裂尖处产生,通过热传导向周围传递热量,随着裂纹的扩展,裂尖附近试样的表面温度达220℃以上。

图4 试样温度随裂纹扩展的变化Fig.4 The temperature of specimen increases with the crack growth

2 疲劳裂纹扩展寿命模型

现今描述疲劳裂纹扩展速率的模型主要有Paris-Erdogan模 型、Forman-Kearney-Engle模 型[7]和 Elber模型[8]。最早的裂纹扩展模型由Paris提出:

式中:B,m都是材料常数;da/dN 为裂纹扩展率;ΔK为应力强度因子范围,该式描述理想状态下裂纹稳定扩展阶段的行为,存在很多局限性。为考虑疲劳裂纹扩展与疲劳循环应力比R的关系,Walker在Paris模型的基础上建立了如下模型:

其中Cm为材料常数。

Elber引入有效应力强度因子(ΔKeff)的概念,提出如下裂纹扩展方程:

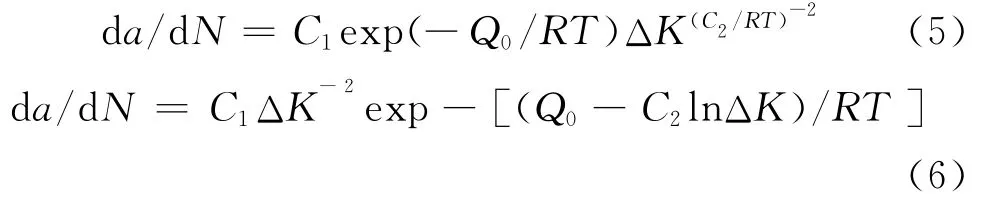

考虑温度影响的疲劳裂纹扩展模型中最具有代表性的是Jeglic提出的 Arrhenius模型[10],如式(5),模型中引入了与裂纹扩展密切相关的参数——激活能Q0和表观激活能Q(Q=Q0-C2lnΔK)的概念,且该模型能够直观的表达温度T与材料常数C,m之间的关系(温度升高,C值增加,m值减小),且变形后得到的式(6)能直观表明表观激活能与da/dN的关系

式中:C1,C2为材料常数;R为气体常数;T为材料温度。

上述模型都是基于常规疲劳试验建立的,与超声疲劳试验系统在试验加载方式上存在差异,鉴于超声疲劳试验过程显著的热效应和对短裂纹扩展(门槛值附近)疲劳机制研究的重要性,本工作研究一种充分考虑温度影响的超声疲劳裂纹扩展模型。

3 温度影响下超声疲劳寿命模型

温度是影响疲劳裂纹扩展机制的主要因素之一,由于超声疲劳试验中振动频率高、变形速度大,使得材料的热效应增强。动态热弹性变形中,扩展中的裂纹尖端相当于一个随动的点热源,通过热传导向周围连续介质中扩展,使得试样中的温度呈现以裂尖为中心的梯度分布。

镍基耐热合金具有抗高温耐疲劳的特性,在试验温度(大约在400℃以内)下,可忽略热效应对微观结构的影响[11,12],本工作从力学角度对温度的影响开展研究。

3.1 位移法求解应力强度因子

超声疲劳试验是通过位移控制实现试样振幅控制的,试验过程中试样位移的控制和监测较为方便且精确,采用位移法求解裂尖应力强度因子,该方法求解方便,试验数据容易记录,且可排除裂纹尖端奇异场的影响。

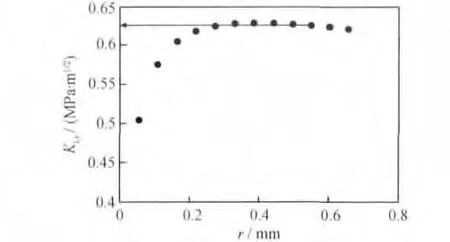

对于线弹性断裂力学中的平面应力Ⅰ型裂纹问题,已知裂纹表面,靠近裂纹尖端的法向位移u(r)时,可以通过式(7)来计算距离裂纹尖端r处的应力强度因子KI,式中Ed为试样材料常温下的动态弹性模量[3]:

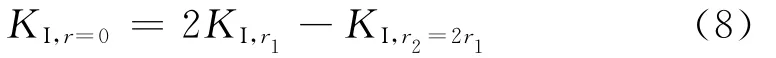

通过数值模拟与有限元分析,分别计算了裂纹表面距离裂尖不同位置处的应力强度因子,然后根据位移外推法(式8),确定裂纹尖端(r=0)处的应力强度因子,为了避免裂纹尖端奇异场的影响,在选择r1(节点距裂尖的长度)数据时不能太靠近裂纹尖端(图5)。

图5 位移外推法求裂尖(r=0)应力强度因子Fig.5 Displacement extrapolation method is employed to calculate of SIF of crack tip(r=0)

3.2 弹性模量影响分析

弹性模量是描述材料抵抗形变能力的物理量,通常会随着温度变化。本工作所用试样镍基高温合金弹性模量随温度的升高而降低,如图1所示。当温度升高时,弹性模量随之减小,材料的抗变形能力下降,裂纹尖端处的塑性降低,张开位移变大,应力强度因子增加,裂纹扩展速率加快。

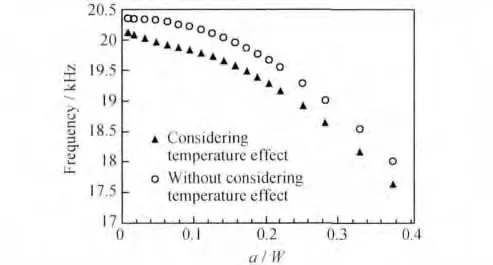

建立动态弹性超声疲劳裂纹扩展有限元模型,应用热应力耦合有限元方法进行数值分析,并采用位移外推法进行应力强度因子求解,得到考虑温度对弹性模量影响下,裂尖应力强度因子随裂纹扩展的变化,以及温度升高对试样谐振频率的影响。如图6所示,弹性模量降低会导致试样谐振频率显著降低,从而使得试样谐振频率提早超出超声疲劳试验系统的工作频率范围,使疲劳试验被迫中断。因此,提前掌握裂纹扩展中试样固有频率变化规律,可以准确计算出不同温度下,裂尖的位移变化值,同时,可根据高温下材料的动态弹性模量,计算并确定疲劳试样的最佳几何尺寸,因而,可以尽可能记录超声疲劳裂纹的整个扩展过程。

图6 温度对疲劳试样模态频率影响Fig.6 The effect of temperature on modal frequency of fatigue specimen

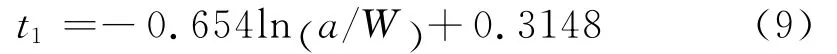

图7中弹性模量的下降也引起裂尖应力强度因子ΔK的升高,对裂纹扩展起到促进作用,如果将弹性模量的变化对ΔK的影响,用一个影响系数t1表示,计算可得裂纹扩展长度对t1的影响(图8)。该分布呈对数分布,并由方程(9)表示二者的关系:

式中:a/W 为裂纹长度与试样宽度的比。

图7 考虑温度对弹性模量影响下的a/W-ΔKFig.7 a/W-ΔKvaries with elastic modulus influenced by temperature

图8 影响系数t1随裂纹长度a/W 分布Fig.8 The influence factor t1varies with a/W

在裂纹扩展初期,影响因子最大,约为0.035,随着裂纹向内扩展,t1逐渐减小,并逐渐趋于平衡,在a/W 接近0.4时,试验停止,此时t1值为0.01。可以得出,在超声疲劳试验过程中,由于弹性模量的变化,温度对裂纹扩展起到小幅度的促进作用。

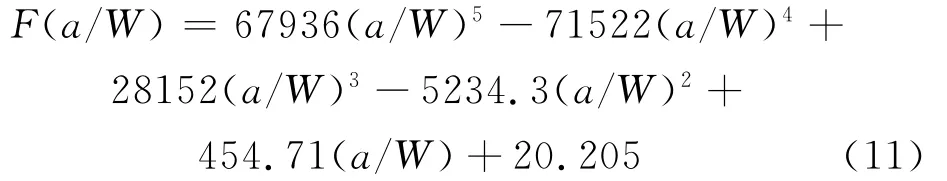

鉴于疲劳试验中温度对裂纹扩展的影响,在应力强度因子计算中引入温度影响修正函数F(a/W),基于公式(7),对已有的ΔK的解析计算公式进行修正,得到考虑温度对弹性模量影响的应力强度因子的计算公式:

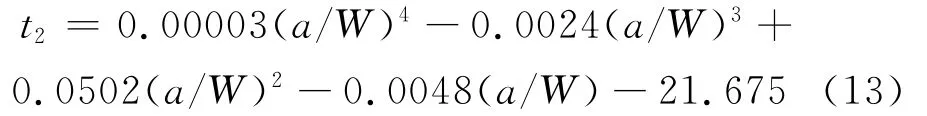

式中:Am为试样工作时的振动幅值;F(a/W)是试样温度影响修正函数;a为扩展裂纹长度。根据试验数据和数值分析结果,可得到ΔK与F(a/W)的数据分布,将之用多项式拟合,确定F(a/W)为:

该式可用于初步计算镍基合金超声疲劳试验变截面试样考虑温度对弹性模量影响下的裂尖应力强度因子。

3.3 热膨胀效应影响分析

镍基合金件在20~400℃下的热膨胀系数α为16.6(单位:10-6/K),根据热应变物理公式:

式中:ΔL为膨胀量,t1,t0为变化后的温度和初始温度,l为初始长度。裂纹尖端的最高温度可达260℃,试样长度为113.6mm,此时试样的总位移变化量ΔL为0.37mm左右,是试样工作振幅的65倍,这将在一定程度上影响疲劳裂纹扩展。

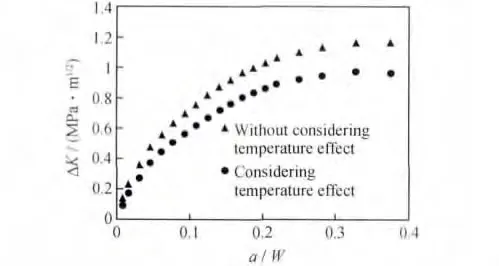

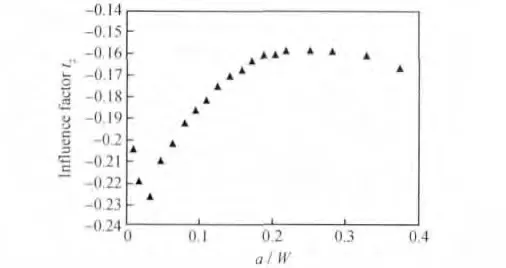

由于变截面试样形状和温度载荷分布不规则,本工作建立有限元模型进行数值分析,计算了超声疲劳试样温度场变化与裂纹扩展的关系。研究热膨胀效应对裂纹扩展的影响,得到考虑热膨胀效应下的裂尖应力强度因子随裂纹扩展变化规律。如图9所示,在热膨胀效应的影响下,裂尖应力强度因子明显下降。将热膨胀效应的影响量记为影响因子t2,可以得到如图10所示的分布曲线,可知该影响因子较大,在裂纹萌生初期影响因子达到0.23,随着裂纹扩展,影响系数逐渐降低,在裂纹稳定扩展阶段影响因子为0.16左右。影响因子t2随裂纹扩展的分布规律可用多项式(13)描述:

图9 考虑热膨胀效应影响下ΔK-a/WFig.9 a/W-ΔKconsidering the thermal expansion effect

图10 影响因子t2随裂纹长度a/W 的分布Fig.10 The influence factor t2varies with a/W

分析裂尖应力强度因子下降原因,是由于试样中的温度分布呈现以裂尖为动态热源,温度向周围辐射降低,热膨胀引起的热应力在裂尖处起到极大的压应力作用,裂尖应力强度因子下降,从而导致试样裂纹尖端塑性区域减小,减缓疲劳裂纹扩展速率。

根据试验数据和数值分析结果,考虑热膨胀效应影响下,公式(9)中的温度影响修正函数F(a/W)可描述为:

该式可用于初步计算镍基合金超声疲劳试验变截面试样考虑热膨胀效应影响下的裂尖应力强度因子。

3.4 超声疲劳裂纹扩展模型

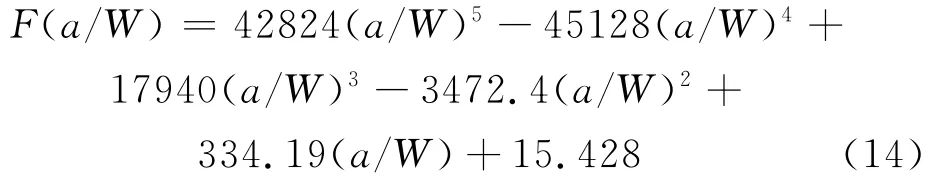

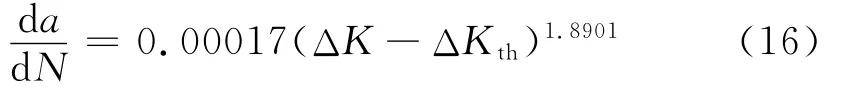

应用有限元数值分析得到的ΔK数据与超声疲劳试验获得的裂纹扩展da/dN,建立da/dN-ΔK 模型,并采用数学规划法,以r最大为原则,拟合 Walker-Paris,Elber,Arrhenius三种裂纹扩展方程,获得三种模型的描述结果如下:

(1)Walker-Paris模型方程:

(2)Elber模型方程:

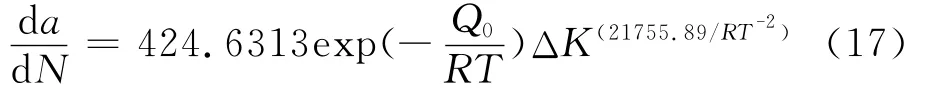

(3)Arrhenius模型方程:

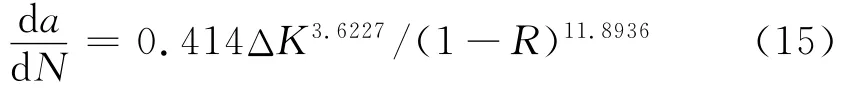

其中激活能Q0由试验数据可推算得到82379J·mol-1,气体常数R 取为8.31J(mol·K)-1。以上三个方程拟合试验数据的相关系数r分别为0.9152,0.9658和0.9163,对数据的表征效果如图11。根据相关系数和表征图可以得到:

(1)Walker方程为直线,向上不能描述高ΔK范围数据,疲劳寿命预测偏于危险,向下不能描述门槛值ΔKth附近裂纹扩展行为,寿命过于保守,且相关系数偏小,精确度低。

(2)Elber方程可较好描述近门槛值附近的裂纹扩展行为,相关系数也较高,与试验数据拟合较好,但不能表征温度对裂纹扩展行为的影响。

图11 基于Elber,Arrhenius及新模型的镍基合金裂纹扩展速率Fig.11 The crack propagation rate of nickel-based alloy obtained by new model comparing with Elber and Arrhenius models

(3)Arrhenius方程曲线非常接近于 Walker模型,同样只能描述裂纹扩展第二阶段的行为,但它引入了温度T和激活能Q0等参数,可有效应用于温度影响情况下的裂纹扩展速率研究,但相关系数偏低。

因此,要研究温度对超声疲劳裂纹的影响,需要同时具有近裂纹门槛值描述能力和表征温度影响特性的疲劳裂纹扩展模型。

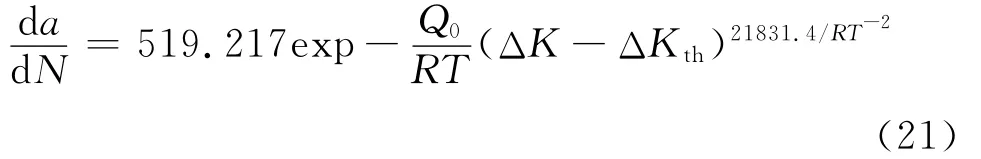

综合考虑Elber模型和Arrhenius模型,提出如下新的疲劳裂纹扩展模型:

根据试验数据分析得到镍基合金超声疲劳裂纹扩展速率的新模型:

如图11所示,式(19)对试验数据拟合的相关系数为r=0.966。新模型能够准确描述短裂纹和裂纹稳定扩展两个阶段的裂纹扩展行为,且包含温度T和激活能Q0参数,既能表征温度对疲劳试验的影响,更能准确描述门槛值附近裂纹的扩展行为。

上述裂纹扩展模型中,应力强度因子(ΔK)的计算没有考虑温度变化对材料弹性模量和热膨胀效应的影响,为研究超声疲劳实验中的热效应对裂纹扩展行为的影响,计算了超声疲劳实验条件下,动态弹性模量及热膨胀系数变化对应力强度因子的影响,给出了考虑弹性模量变化及热膨胀效应下的关系(如图12),建立了新的超声疲劳裂纹扩展模型,测定了新模型参数。

图12 镍基合金超声疲劳裂纹扩展模型Fig.12 Ultrasonic fatigue crack propagation model of nickel-based alloy

考虑弹性模量影响下的新模型方程:

考虑热膨胀效应影响下的新模型方程:

镍基合金超声疲劳疲劳裂纹扩展新模型显示,在裂尖高温影响下,弹性模量的减小使得裂纹模型中C1减小,C2增加,幅度都比较小,说明在实际裂纹扩展率下,裂尖ΔK要比理论值大,起到促进裂纹扩展的作用。而热膨胀效应的影响下,裂尖在热应力的作用下一直承受压应力的作用,裂纹扩展方程描述时直接表现为C1显著增加和C2值的明显降低,裂尖ΔK较理论值大,且幅度较大,影响不可忽略。

4 结论

(1)试验测得了镍基合金动态弹性模量随温度变化规律,通过试验测定了超声疲劳载荷下,裂纹门槛值附近短裂纹以10-8mm/cycle的速率扩展。

(2)超声疲劳试验过程中,裂纹扩展引起的温升变化会使材料动态弹性模量逐渐减小,使得裂尖应力强度因子有了小幅度的增加,促进裂纹扩展。疲劳试样内部呈梯度分布的温度由于热膨胀效应会在裂尖处产生显著的压应力作用,导致裂纹闭合程度加深,裂尖应力强度因子减小,明显抑制裂纹扩展。

(3)本工作提出的Arrhenius修改模型充分考虑超声疲劳裂纹扩展过程中温度变化及高频加载特点,该寿命预测模型更符合超声疲劳实际加载状态,可以准确地描述承受高频载荷结构材料的裂纹扩展寿命预测。

[1]XUE Hong-qian,WU Tie-ying,BATHIAS C.Gigacycle fatigue behavior of cast aluminum in tension and torsion loading [J].Transactions of Nanjing University of Aeronautics & Astronautics,2011,28(1):32-37.

[2]胡燕慧,钟群鹏,张峥,等.超声疲劳试验方法对S06钢疲劳性能及裂纹萌生机制的影响 [J].材料工程,2011,(2):26-30.HU Yan-hui,ZHONG Qun-peng,ZHANG Zheng,etal.Effect of ultrasonic fatigue testing method on fatigue properties and crack initiation mechanism of S06steel[J].Journal of Materials Engineering,2011,(2):26-30.

[3]BATHIAS C,IDRISSI K,WU T Y.Influence of mean stress on Ti6A14Vfatigue crack growth at very high frequency[J].Engineering Fracture Mechanics,1997,56(2):255-264.

[4]SCHONBAUER B M,STANZL-TSCHEGG S E.Influence of environment on the fatigue crack growth behaviour of 12%Cr steel[J].Ultrasonics,2013,53(8):1399-1405.

[5]ROZALI S,MUTOH Y,NAGATA K.Effect of frequency on fatigue crack growth behavior of magnesium alloy AZ61under immersed 3.5mass%NaCl environment[J].Materials Science and Engineering:A,2011,528(6):2509-2516.

[6]薛红前,陶华,BATHIAS C.超声疲劳试样设计[J].航空学报,2004,25(4):425-428.XUE Hong-qian,TAO Hua,BATHIAS C.Ultrasonic fatigue specimen design[J].Chinese Journal of Aeronautics,2004,25(4):425-428.

[7]FORMAN R G,KEARNEY V E,ENGLE R M.Numerical analysis of crack propagation in cyclic-loaded structure[J].Basic Eng,1967,89(3):459-46.

[8]ELBER W.The Significance of Fatigue Crack Closure,Damage Tolerance in Aircraft Structures [S].American:ASTM STP 486,1971:230-242.

[9]杨冰,赵永翔,梁红琴,等.基于Elber型方程的随机疲劳长裂纹扩展概率模型[J].工程力学,2005,22(5):99-104.YANG Bing,ZHAO Yong-xiang,LIANG Hong-qin,etal.Elber-type-equation-based probabilistic model for random fatigue long crack propagation [J].Engineering Mechanics,2005,22(5):99-104.

[10]JEGLIC F,NIESSEN P,BURNS D J.Temperature Dependence of Fatigue Crack Propagation in an Al-2.6Mg Alloy[S].Fatigue at Elevated Temperature,American:ASTM STP,1973,520:139-148.

[11]毛雪平,王岗.镍基合金C276高温拉伸力学性能的试验分析[J].动力工程,2009,29(7):699-702.MAO Xue-ping,WANG Gang.High temperature tensile properties of nickel-based alloy C276 [J].Journal of Power Engineering,2009,29(7):699-702.

[12]李振荣,田素贵,赵忠刚,等.一种热连轧GH4169合金的蠕变行为与断裂机制 [J].航空材料学报,2011,31(5):71-76.LI Zhen-rong,TIAN Su-gui,ZHAO Zhong-gang,etal.Creep behavior and fracture mechanism of HCR GH4169superalloy[J].Journal of Aeronautical Materials,2011,31(5):71-76.