壁流式重结晶碳化硅柴油机颗粒过滤器的设计与优化

2014-12-01黄会波长江大学机械工程学院湖北荆州434023

黄会波 (长江大学机械工程学院,湖北 荆州434023)

随着欧5排放标准的执行,柴油机颗粒过滤器 (DPF)成为了柴油车的一个不可或缺的技术。近年来随着机动车保有量的增加,机动车排放逐渐成为中国大城市空气污染的主要来源。北京市大气PM2.5的来源,机动车尾气排放的分担率高达22%。而且机动车排放的颗粒物主要来自于柴油车。随着中国日趋严格的柴油机动车排放控制法规的导入,DPF的应用将有广阔的市场前景。目前应用于DPF的材料包括氧化物与非氧化物,氧化物以堇青石、钛酸铝、莫来石、三氧化二铝等为代表,非氧化物材料主要是碳化硅和氮化硅[1-2]。最理想的DPF材料应该具备低的热膨胀系数和高的导热系数,同时机械强度高、耐灰分腐蚀、耐疲劳和热冲击[3]。碳化硅不但机械强度高,高温热稳定性好,而且导热性能非常好,其劣势是较高的热膨胀系数,在不断的DPF再生高温过程中,容易产生热应力,使DPF壁面形成裂缝,造成DPF失效。分割式结构并通过具备高强度和低弹性模量的陶瓷粘合剂组合而成的碳化硅DPF能有效地减少在其再生时产生的拉伸应力和压缩应力[4-5]。

自从法国标致雪铁龙公司 (Peugeot S.A)与日本揖斐电 (IBIDEN)在2000年合作开发并量产带有碳化硅DPF的柴油轿车,碳化硅DPF已经商业化15年了。碳化硅DPF结构设计以及其生产过程是陶瓷技术与现代生产技术的高度结合体,然而,其生产以及原材料的生产过程以高能耗著称。减少DPF使用成本是目前相关研究者和生产企业的主要课题。

1 材料

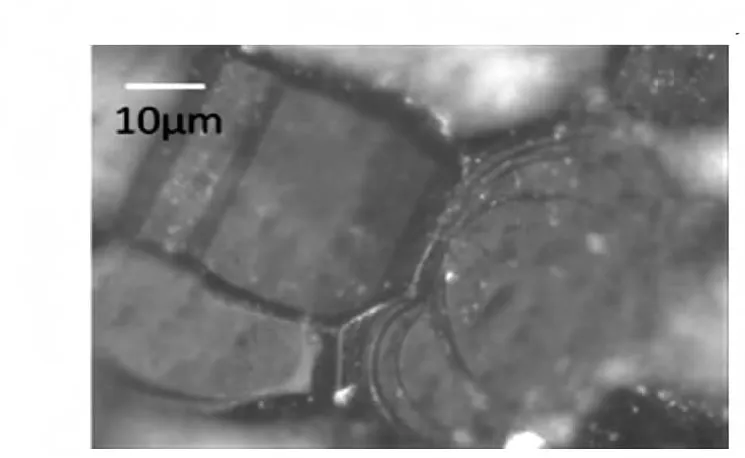

图1 碳化硅晶粒的生成过程

重结晶碳化硅的烧制需要纯度高的碳化硅材料,由不同粒径分布的碳化硅粉末组成的混合料,在保护气氛下 (氩气)超过2200℃的温度生产。当碳化硅被烧结,相互贯接的晶粒慢慢形成长度100到300μm,厚度50μm的六边形的板状结构[6],如图1所示。

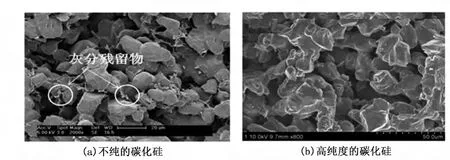

高纯度的碳化硅原材料对烧结出高品质的重结晶碳化硅至关重要,由于不纯或纯度不够的碳化硅原材料,在经过高温烧结后,容易在碳化硅晶粒表面以及相互贯通的网状空隙中残留灰分,影响重结晶碳化硅DPF的使用性能,尤其当DPF应用于涂敷催化剂降低再生温度,残留的灰分使得重结晶碳化硅DPF不可涂敷。图2对使用不纯与高纯度的碳化硅烧结而成的重结晶碳化硅微观结构做了对比。以高纯度碳化硅为原材料生成的重结晶碳化硅没有发现灰分残留,微孔之间的贯穿性比较好,而以不纯的碳化硅为原材料烧结而成的重结晶碳化硅则相反。

图2 重结晶碳化硅微观结构

2 重结晶碳化硅DPF的有效设计

2.1 优化生产工艺

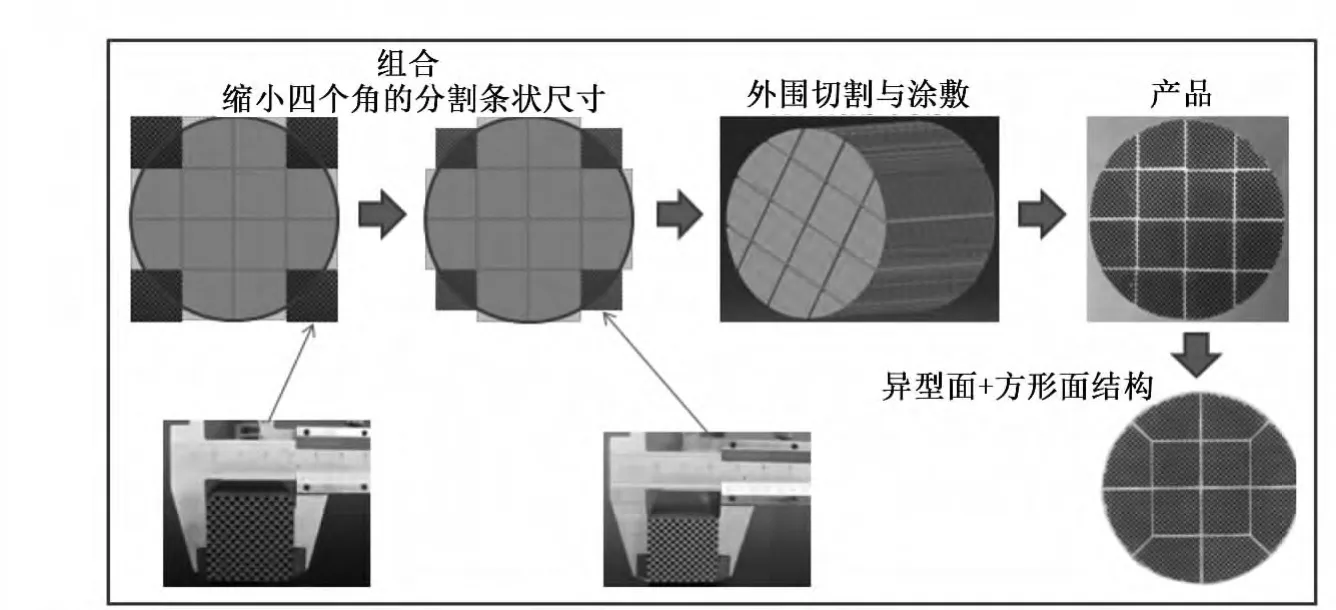

重结晶碳化硅DPF生产是一个高能耗、高成本的过程,如何通过有效的设计减少原材料的消耗,以缩小DPF尺寸,以便降低使用成本,是DPF研究者和生产企业追求的主要目标之一[7]。由于碳化硅DPF具有较高的热膨胀系数,在高温再生情况下,容易产生热应力,形成裂纹使DPF失效。因此一般DPF被设计成小尺寸的条状 (横截面尺寸:长34.3mm,宽34.3mm),然后根据客户的要求,用多条通过陶瓷粘合剂组合成不同形状,对外围进行切割,然后进行涂层。

大多应用于柴油轿车和轻卡的DPF直径为144mm,长度根据实际需求确定。在不牺牲生产效率的前提下,传统的DPF由16个条状 (条状尺寸:长34.3mm,宽34.3mm)组装而成,然后对外围进行切割,这造成了很多原材料浪费,为了进一步减少原材料的浪费,在4角落使用较小尺寸的条状DPF,圆轮廓线刚好经过小条状DPF对角线2点,这样就可以最大限度减少原材料的浪费。为了取得原材料零浪费,可以通过如图3所示的结构设计,DPF总共由12个条状载体组成 (包括8个异形断面和4个方形断面蜂窝载体),这种设计不但节省原材料,而且可以直接拼装成圆柱体,过程简单,没有外围切割工艺。

图3 节省碳化硅原材料的工艺优化流程图

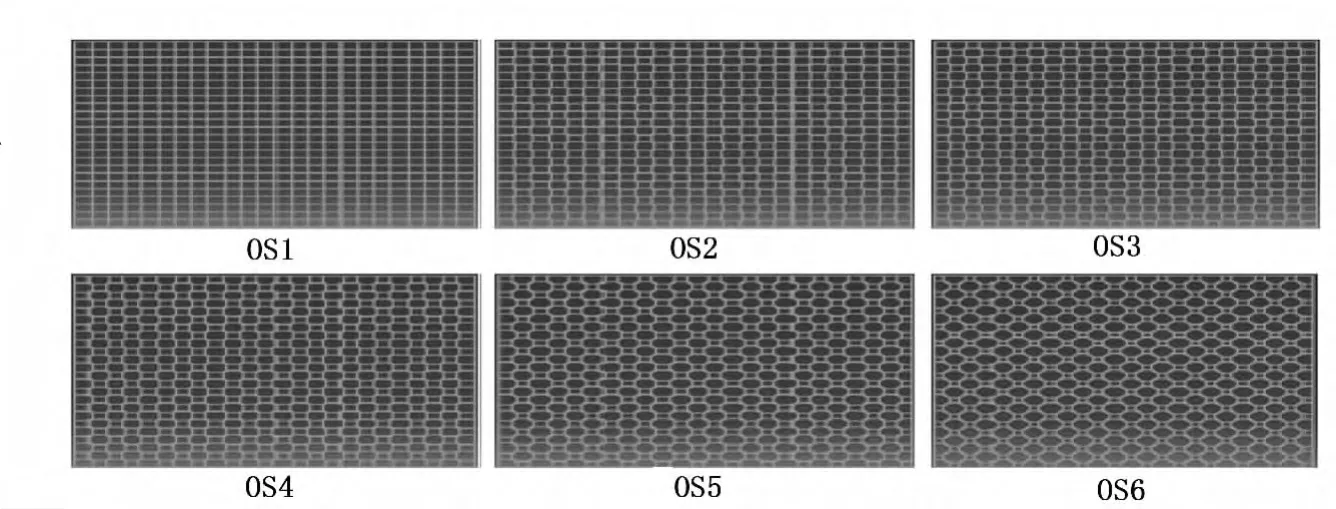

图4 非对称的孔结构优化方案

2.2 优化孔结构设计

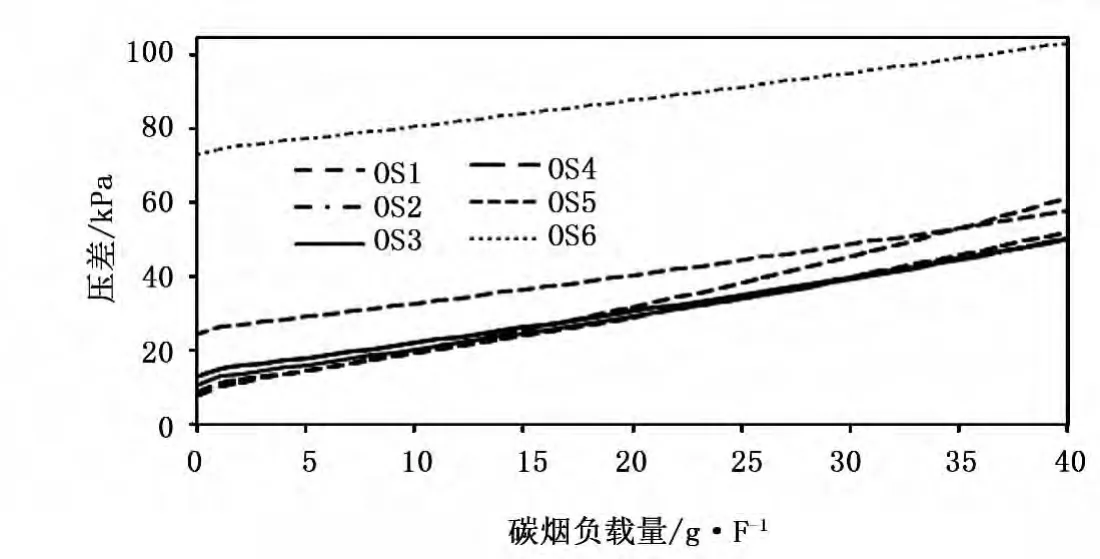

除了优化生产工艺可以节省原材料,通过优化孔结构设计,缩短载体长度以达到减少DPF体积的效果。图4展示了6种不同的孔结构设计方案,其中OS1为传统的对称结构设计。

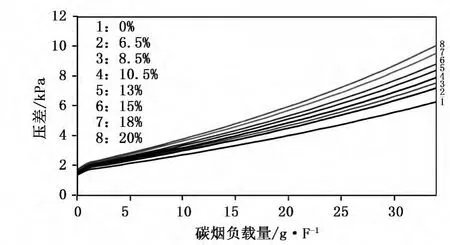

不同孔结构DPF具有相同的微孔结构、尺寸和入口的边界条件。压差计算结果如图5所示。OS5和OS6孔结构DPF由于出口的开孔率太小,以至其被压在不同碳烟负载量情况下明显偏高。与传统的孔结构OS1相比,在低碳烟负载量情况下,OS2、OS3和OS4孔结构的压差损失轻微偏高,当碳烟负载量超过20g/F时,其压差损失具有明显的优势,其中OS4孔结构的优势更多,这是因为其具有更大的过滤面积,使得碳烟负载在DPF壁面的厚度更小。

2.3 缩短DPF长度

机油经过缸内燃烧,清洁剂、抗氧化剂等一系列机油添加剂中金属元素会形成灰分,其中以硫酸钙和磷酸锌为主。机油灰分的不断积累,会减少DPF的有效过滤体积[8-9]。一般情况下,灰分的积累速度与机油消耗速度和里程数成正比。跟传统的方形孔结构相比,采用非对称孔结构,即入口孔的体积比出口孔体积大,增加灰分的储存能力,可以延长DPF的维护里程数。入口为八边形,出口为四边形的OS结构DPF,是典型非对称结构DPF[10]。

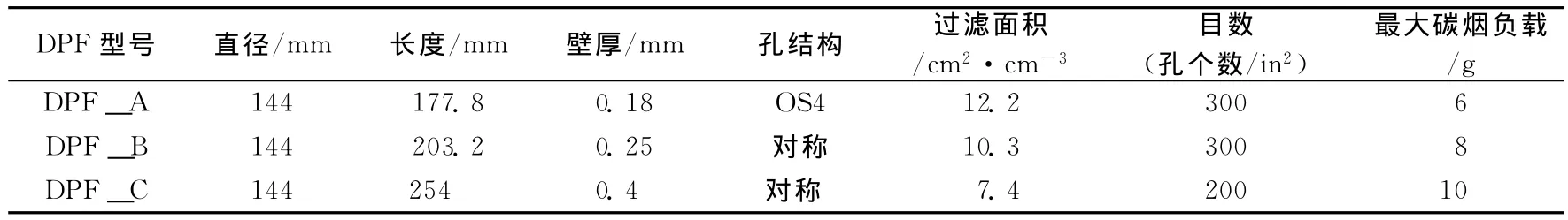

根据欧洲市场的数据,一般柴油乘用车小轿车和轻卡每1000km平均产生0.4g灰[11],其密度范围为350~450kg/m3。为了满足主机厂250000km的DPF清灰里程间隔,需要足够的DPF体积。然而,为了提高DPF的使用燃油经济性,一般DPF紧靠涡轮安装,但空间往往会受到限制,通过非对称孔结构设计以缩短DPF长度将会是一种有效的折中方法。优化的OS4结构DPF与传统200目和300目对称孔结构DPF的参数见表1。

图5 不同孔结构DPF在不同碳烟负载情况下的压差

表1 DPF结构参数

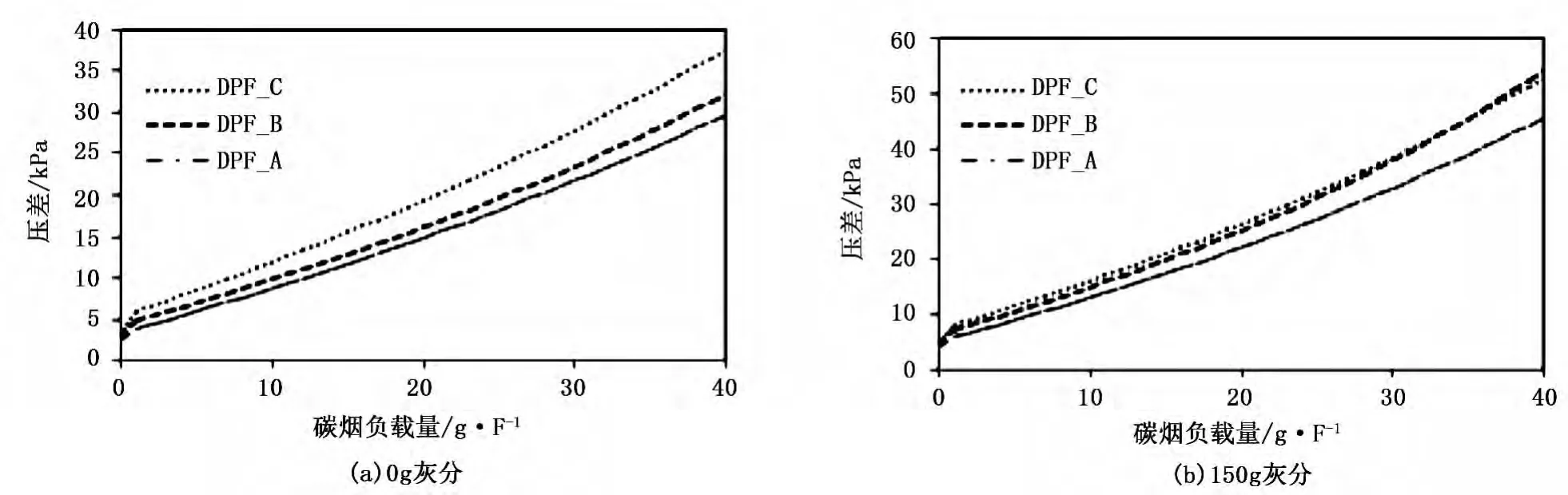

200目的DPF_C尽管长度最长,但是无论是无灰分还是有150g灰分积累,其压差都偏高。通过提高目数至300,DPF_B具有更大的过滤面积,尽管长度缩短了20%,但是其压差在150g灰分负载的情况下,有轻微的优势。具有OS4孔结构的DPF_A的目数为300,但是壁厚更薄,与DPF_C相比,长度缩短了30%,在有无灰分负载的情况下,压差都偏低 (见图6)。

图6 不同尺寸的DPF压差

3 粘合剂的设计

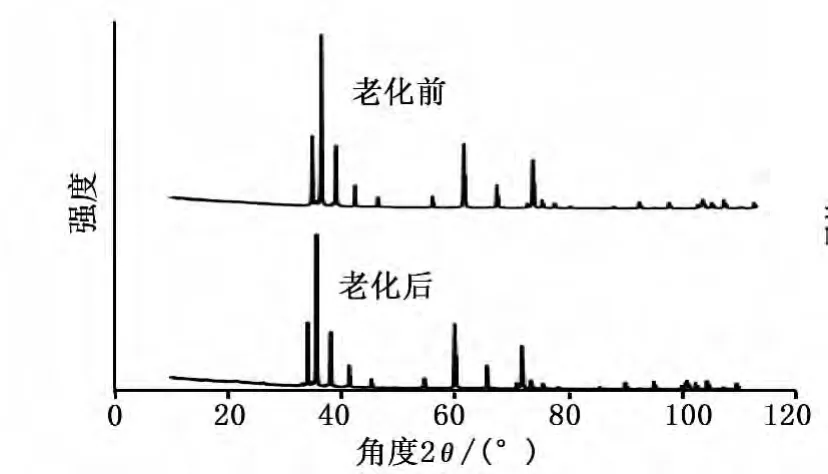

用于粘合条状碳化硅载体的粘合剂一般由陶瓷纤维、二氧化硅、碳化硅等主要成分组成。由于粘合剂不断地受到DPF再生时高温产生的热应力冲击,需要其本身具备很高的机械强度,低的弹性模量,高的热容量,这样能有效地吸收来自碳化硅条状载体里碳烟燃烧时产生的热应力,避免碳化硅DPF的径向裂缝发生,造成DPF过早失效,如碳烟泄漏或机械性的失效。为了保证粘合剂在DPF使用寿命期间能有效地吸收来自于DPF高温再生时产生的热应力,粘合剂需要能耐高温老化。碳化硅DPF再生时最高温度一般被设计不高于900℃,为了防止涂敷在载体上的催化剂烧结而性能下降,粘合剂的老化试验在1000℃老化10h,对新鲜与老化样品的进行XRD分析,粘合剂经过高温达1000℃老化10h后,并没有明显的特征峰出现,结果如图7所示。说明粘合剂能抗高温老化。

粘合剂的厚度通常为1mm到3mm,由于粘合剂的使用使得DPF有效过滤体积减少,产生较高的压差损失[11]。为了考察粘合剂体积对DPF压差损失的影响,以DPF载体体积为3.3L为例,其目数为300,壁厚为0.25mm。结果如图8所示。

在没有碳烟负载时,随着粘合剂厚度的增加,压差损失增大的趋势不明显,然而,在较高的碳烟负载时,当粘合剂体积占载体体积比 (体积比)增加到20%,压差损失能增加到60%,甚至更高。粘合剂厚度为1mm相当于其体积比为6.5%,干净的载体压差损失增加几乎可以忽略。当碳烟负载34g,压差损失仅增加15%。因此可以优化粘合剂的厚度为1mm。

图7 粘合剂老化前后的XRD

图8 粘合剂体积对DPF压差的影响

4 结论

1)高纯度的碳化硅是生产高品质重结晶碳化硅DPF的前提,由于不纯的碳化硅在高温烧结后,杂质容易形成灰分残留在碳化硅晶粒的表面和网状空的中间,影响DPF的使用性能。

2)通过优化生产工艺,能有效减少碳化硅原材料在生产过程中的浪费;通过非对称孔结构设计,即OS结构,能有效缩短DPF长度,进一步减少DPF的使用成本。

3)粘合剂在高温达1000℃进行老化10h,与新鲜的样品XRD数据对比,没有发现特征峰;随着粘合剂厚度的增加,DPF的有效过滤体积减少,当DPF没有碳烟负载时,DPF压差增加不明显,当DPF具有高的碳烟负载时,DPF压差有明显的增加。

[1] Adler J.Ceramic diesel particulate filters [J].Int J Appl Ceram Technol,2005,2 (6):429-439.

[2] 姜广鹏,张冠忠,李荣先,等 .壁流式柴油机微粒捕集器材料和结构的研究进展 [J].材料导报A:综述篇,2011,25(9):79-83.

[3] Ohno K.New technology with porous materials:progress in the development of the diesel vehicle business [J].Journal of the Korean Ceramic Society,2008,45 (9):497-506.

[4] Rembor H,Rahn T.A new approach for a diesel particle filter material with liquid phase sintered silicon carbide and an innovative segmented geometry[J].SAE 2010-01-0532,2010.

[5] Mizutani T,Ito M,Masukawa N,et al.The study for structural design of the segmented SiC-DPF[J].SAE2006-01-1527,2006.

[6] Itoh A,Shimato K,Komori T,et al.Study of SiC application to diesel particulate filter(Part 1):material development[J] .SAE 930360,1993.

[7] Tanaka H.Silicon carbide powder and sintered materials [J].Journal of the ceramic society of Japan,2011,119:218-233.

[8] Bardon S,Bouteiller B,Bonnail N,et al.Asymmetrical channels to increase DPF lifetime [J].SAE2004-01-0950,2004.

[9] Aravelli K,Heibel A.Improved lifetime pressure drop management for robust cordierite(RC)filters with asymmetric cell technology(ACT)[J].SAE2007-01-0920,2007.

[10] Ogyu K,Ohno K,Hong S,et al.Ash storage capacity enhancement of diesel particulate filter [J].SAE2004-01-0949,2004.

[11] Iwata H,Konstandopoulos A G,Nakamura K,et al.Durability of filtration layers integrated into diesel particulate filters[J].SAE2013-01-0837,2013.

[12] Masoudi M.Pressure drop of segmented diesel particulate filters[J].SAE 2005-01-0971,2005.