饮料生产的新趋势——无菌冷灌装技术的清洁消毒和卫生控制

2014-12-01刘洁

刘 洁

(希悦尔(中国)有限公司, 上海 201706)

从有饮料生产的历史以来,行业中已经开发了一系列的加工和灌装技术,并还在迅速发展,以确保产品的质量。这些加工灌装技术有:严格的卫生条件下的冷处理和灌装;冷处理和巴氏消毒后的充填灌装;结合热灌装过程的巴氏消毒;增加防腐剂和巴氏消毒的冷灌装;与冷“超净线”灌装结合的巴氏消毒。

随着市场和卫生监管部门对食品饮料产业的卫生水平越来越高的要求,以及消费者口味的转变,饮料市场逐渐从不敏感产品例如碳酸饮料,向敏感型产品例如含乳饮料转型,从而带来了整个饮料生产工艺的改变。这个变化过程中的驱动力包括:开发新的、微生物敏感的饮料需求;含有天然原料饮料的消费需求;不含防腐剂饮料的消费需求;口感外观更好的消费需求;需要长保质期储存环境条件的分布经济学;密集的市场营销驱动扩大范围的方案以及迎合大容量PET瓶的趋势等等。

在这样的条件下,市场上迎来了新的饮料生产技术——无菌冷灌装(Cold Aseptic Filling)。对比之前的饮料生产技术,无菌冷灌装采用了先进的清洗消毒工艺,生产流程的控制更为严格,能够最大程度地降低微生物的风险,保障原料和成品的食品安全。

1. 无菌冷灌装线技术

1.1 无菌冷灌装工艺

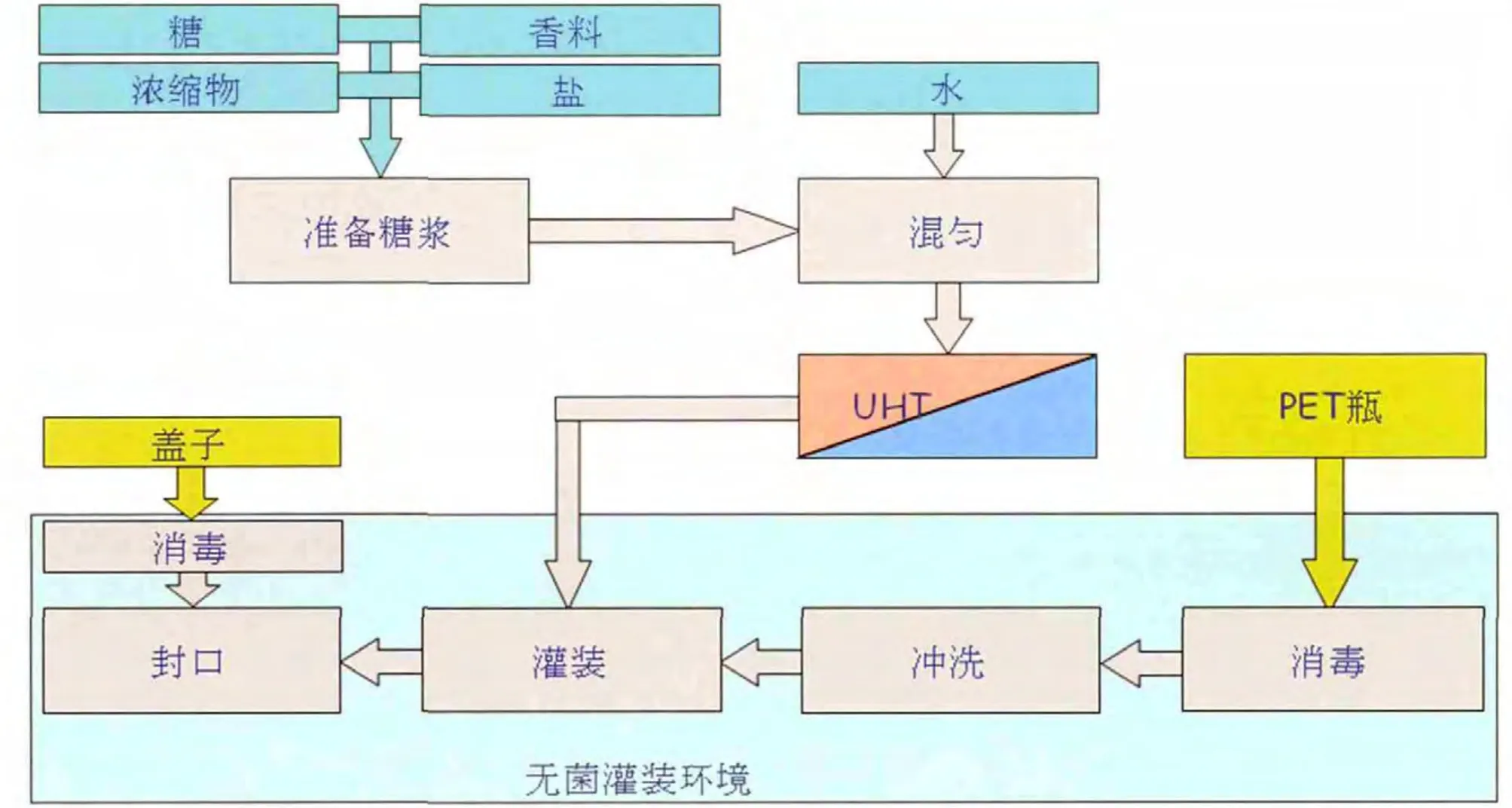

无菌冷灌装的工艺流程大致如下:饮料原材料成批投入调配罐并混匀,糖浆内加水并调至最终浓度,产品经过超高温瞬时灭菌后冷却保持无菌。全封闭的无菌灌装一体机在一个干净的正压房与包装大厅分开。PET瓶使用无菌空气输送风轨输入无菌区域,经过严格控制的清洗消毒之后,在无菌环境下将无菌的产品灌入容器内。同时,PET瓶盖也经过清洗消毒程序,将灌装好产品的瓶子封盖,并进入喷码、装箱区域。

图1 无菌冷灌装工艺

1.2 无菌冷灌装线设备构造

一般来说,无菌冷灌装线通常由以下五部分组成:瓶杀菌机、洗瓶机、填充机、盖杀菌机以及旋盖机。

图2 无菌冷灌装线设备构造

瓶杀菌机:PET瓶经输送风轨由转接星轮进入到瓶杀菌机区域,在杀菌区域使用消毒液过氧乙酸或配合以润湿剂以喷淋或灌注方式对瓶子内外部进行彻底消毒杀菌。

洗瓶机:消毒过的PET瓶在洗瓶机内部,使用无菌水对整个瓶子进行彻底的冲洗,保证消毒液的残留符合设备供应商和食品工厂的规定,确保生产饮料的品质安全。

填充机:UHT超高温瞬时灭菌处理的无菌料液在此区域,通过无菌灌装阀进行精确定量灌装,同时要确保灌装区空气质量能达到百级空间的要求。

盖杀菌机:瓶盖在盖杀菌机经过消毒液过氧乙酸喷淋或浸泡处理后,使用无菌水彻底冲洗干净,保证消毒液的残留符合设备供应商和食品工厂的规定,确保生产饮料的品质安全。

旋盖机:杀菌后的瓶盖通过旋盖头密封于灌装完成的PET瓶上,保证密封完整,无渗漏无高盖歪盖现象。

1.3 无菌冷灌装线清洁消毒技术

1.3.1 敏感饮料

由于在食品饮料的生产制造过程中,会在设备中产生如糖、蛋白质、淀粉、脂肪、油脂和油等有机污垢,如矿物盐、水硬度、植物矿物沉积、啤酒石、饮料石等无机污垢,以及如醋酸杆菌、脂环酸芽孢杆菌等微生物污垢,所以食品饮料行业的加工处理设备需要从生产加工设备表面去除附着着的污垢、从加工设备比如管道系统中去除矿物质沉积,同时还要防止表面的微生物污染破坏产品质量。

根据以下各种因素,饮料可以被界定它们对微生物的敏感性程度,从而判断此种产品能否安全地在不同的饮料生产线上生产:pH、CO2含量、糖含量(Brix)、磷酸和氮营养物含量、柠檬油精含量、抗坏血酸含量、防腐剂含量、果汁含量、水果材料供给、糖加工过程、灭菌过程、工厂卫生水平。随着危险性的增加,饮料生产线的清洗消毒频率和微生物控制风险等级也必须增加。

一些饮料生产商依据饮料的敏感性把产品分为以下4组:

组1-高碳酸化,高酸软饮料,例如可口可乐、雪碧

组2-同类型1,但具有刺激性,例如根汁汽水

组3-敏感的碳酸软饮料,例如充二氧化碳的果汁

组4-矿泉水,功能饮料,牛奶,含乳饮料,茶,咖啡饮料,果汁,例如奶茶、绿茶

组4(敏感饮料)指的是一类与“简易不敏感”饮料相比,对微生物和味道污染呈现更高敏感型的产品。由于它们呈现以下特性使得它们具有高度微生物变质的危险性:

* 较高pH范围

* 含有低或不含二氧化碳,提供好氧和厌氧微生物的生长条件

* 可使用的营养物非常广泛

* 固有的微生物含量和具备天然原材料的敏感性

* 倾向于不加防腐剂

图3 无菌冷灌装线的清洗消毒主要集中在两个部分

它们对清洁敏感因为:

* 它们产生复杂的基于牛奶、果汁、咖啡和茶的污垢

* 它们的处理常常要求热处理,因而必须去除高温热变性的残留物

* 它们可能含有固体物质如果肉、谷粒,这些物质会沉积在管道表面

1.3.2 无菌冷灌装线的清洗消毒

无菌冷灌装线的设计工艺出发点就是生产更多类型的敏感饮料以迎合市场需求并确保微生物安全,因此敏感饮料的特性和灭菌的需要使得无菌冷灌装设备的污垢更难于去除,消毒要求更高,因而无菌冷灌装线的卫生设计和清洗消毒工艺就更为关键,只有经过设备供应商的测试并验证通过的清洁消毒剂才能够应用在无菌冷灌装线的生产中。

无菌冷灌装线的清洗消毒主要集中在两个部分:包装材料的清洗消毒和管道内部的清洗消毒。

包装材料的清洗消毒对象是直接跟灌装物料接触的PET瓶和起着密封作用的瓶盖,希悦尔使用拥有专利技术的特殊消毒剂——泰华施牌过氧乙酸对包装材料进行消毒杀菌。过氧乙酸简称PAA,分子式为CH3COOOH,因为有羟基基团的存在,会让微生物结构中的蛋白质、酶和功能基团(-SH,-NH2)氧化,同时高反应活性的羟基基团能够攻击膜脂、DNA和其他必需的细胞组分,从而导致微生物细胞死亡,起到消毒杀菌的作用。

管道内部的清洗消毒又称为CIP,指生产工厂在不拆除或改变系统操作装置状态的清洗方式。在管道内部的清洗消毒中,清洗溶液通过喷洗在罐体的表面和在管道内部由泵作循环来接触清洗表面,并去除污垢、杀灭微生物细胞以达到清洗消毒的目的。无菌冷灌线中我们采用设备供应商许可的复合酸碱来进行CIP,有别于普通工业酸碱的是,复合酸碱除了固有的氢氧化钠、氢氧化钾和硝酸、磷酸成分外,还会添加适当比例的鳌合剂或润湿剂,能够帮助酸碱更好地渗透进入污垢内部和微生物细胞内,大大增强清洗消毒效果,保证无菌体系的完整运行。

2. 无菌冷灌装线的卫生控制

2.1 饮料微生物污染路径

饮料微生物污染路径分为两种类型:直接传播和间接传播。直接传播包括:食品原物料和配料(包括生产用水)携带的微生物,生产设备、使用工器具、包装材料食品接触面等与食品的接触传播,动物(虫害)接触食品传播,工厂操作员工身体、手部或其他不洁部位与食品的接触传播,空间环境中微生物沉积在食品上或直接与食品接触传播。间接传播包括:员工手部接触非食品接触面后再碰触食品传播,机器运行产生的灰尘和水雾,环境微生物由于不当操作扩散到空气中,人员活动向空间扩散的微生物,人流、物流将加工环境外的微生物传播到加工环境中。

2.2 无菌冷灌装线的风险因子

无菌冷灌装生产的风险因子包括以下几个方面:原物料的风险因子,包装材料的风险因子,介质(空气、水)的风险因子,人员/员工的风险因子,设备的风险因子,空间环境的风险因子。

2.3 无菌冷灌装线的卫生控制

一般来说,原物料初始带菌量大约是1000 CFU/mL,并不是处于一个无菌的状态,所以在无菌冷灌装之前对产品进行热处理杀菌是必要的。如果在日常质量监测工作中,发现原物料初始带菌量超过了超高温灭菌设备或巴氏杀菌设备的设定标准值,则需要检查原物料供应商的品质,确保热处理之后的产品能够保证无菌品质。

在无菌冷灌装工艺中,包装材料都是在清洁消毒之后进行灌装和封瓶的,所以任何二次操作都会导致一定程度的污染。在整个卫生控制中,包装材料要管控初始带菌量,为了达到OEM的要求(100,000瓶灌装产品中只有1CFU污染),瓶子的初始带菌量不能超过40个微生物。同时,灌装之前,包装材料必须灭菌,使用过氧乙酸消毒液灭菌能够达到OEM对细菌孢子的杀灭率5~7log(99.999%~99.99999%)的要求。

在无菌冷灌装的灌装和封盖过程中,饮料必须防止受到空气传播的污染。对于设备的空间环境,可以采取基本的卫生措施来保证微生物数量最低,如安装正压房和封闭的门窗等,对于设备表面应采用持续性的清洗消毒,抑制微生物的增生。对于灌装区域,则要严格控制尘埃粒子、沉降菌及浮游菌的数量,确保灌装区域达到百级空间。安装的高效过滤器要定期检漏、按时保养维护。

人员/员工的卫生控制要建立良好的清洁消毒意识,进出工厂、车间,要遵循品质控制部门的要求,搞好个人卫生,避免对产品的二次污染。

无菌冷灌装车间的设备必须按照卫生级别的标准设计,要求无角落和空洞,有斜面的平坦地面,不锈钢表面无划痕、无焊点,能够方便的进行设备维修、检查,方便排水,设备材料与灌装产品和清洁消毒产品兼容。

糟糕的空间卫生环境会导致微生物的滋长,微生物也会通过员工或者操作水流喷溅的方式进入灌装区域。只有采取良好的卫生操作才能够保证空间环境中的微生物保持在极低的水平,前提是天花板、地板、墙壁、照明设施、下水道等必须按照能够方便清洁并且不会支持微生物生长的原则来设计。

总体而言,无菌冷灌装线是目前世界范围内最为先进的饮料生产技术,要想做到生产的顺利运行和品质的有力保障,除了企业领导层的积极态度,认识到卫生控制的重要性以外,还要建立合适的监察体系进行监督,调动所有员工的卫生意识,建立有效的清洗杀菌工艺,才能安全且高效地为消费者提供合格的产品。