工程陶瓷-典型金属摩擦副的摩擦学性能及组合优化

2014-11-30田欣利王朋晓吴志远张保国王健全

田欣利,王 龙,王朋晓,吴志远,张保国,王健全

(装甲兵工程学院 装备再制造技术国防科技重点实验室,北京100072)

工程陶瓷材料具有高硬度,高强度,低密度,高刚度,良好的化学稳定性等优异性能,其中Si3N4,SiC,ZrO2等在摩擦学领域得到了相当广泛的应用[1,2],但在实际应用中经常会遇到陶瓷-金属的摩擦磨损问题,近年来对此进行了大量的研究[3-6]。

45钢,Cu,GCr15,巴氏合金等是常用的耐磨金属类材料。由于纯铜强度低,通常在铜中加入一些合金元素,改善其性能,如黄铜,锡青铜等,被广泛用于制造轴承,轴套等耐磨零件和弹簧等弹性元件[7-10]。刘阳等[11]发现高铝青铜除了在纯水中高载滑动下的磨损量高于普通铝青铜以外,其他条件下的耐磨性均优于普通铝青铜。冯在强等[12]开发的新型锡青铜具有较高的耐磨性,抗拉强度提高了70% ~90%,极大提高了合金的力学性能。巴氏合金是一种广泛使用的轴承材料,具有减磨特性,优异的嵌藏性和顺应性。巴氏合金的摩擦学性能已经得到了广泛研究[13-15]。吴海荣等[16]发现锡基巴氏合金具有耐腐蚀性,在海水环境高速重载条件下的摩擦因数和磨损率依然较小,并且摩擦学行为较为稳定。工程陶瓷与上述耐磨金属作为摩擦副配合使用具有较高的使用价值,但是目前关于这几种陶瓷-金属摩擦副摩擦学性能的研究工作鲜有报道。

本工作以3种工程陶瓷材料Si3N4,SiC,ZrO2和4种典型的耐磨金属材料45钢,Cu,GCr15,巴氏合金为研究对象,进行了微量润滑条件下的工程陶瓷-金属摩擦副的摩擦磨损正交实验,考察了陶瓷-金属摩擦副在微量润滑下的摩擦学性能。

1 实验

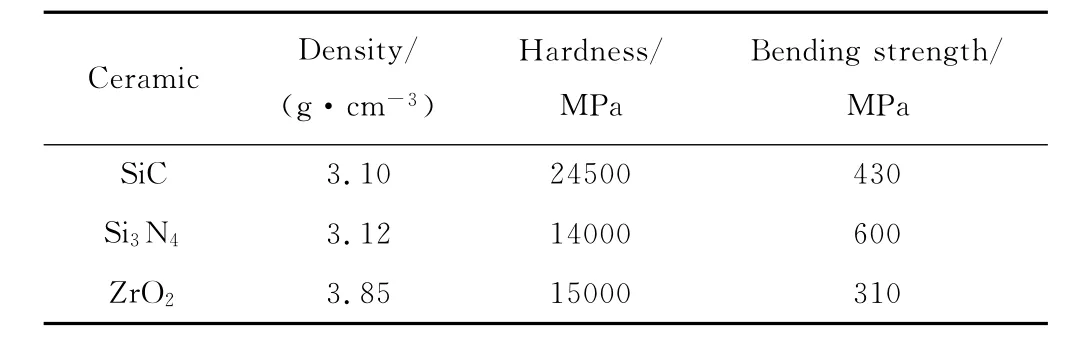

实验所用3种陶瓷材料均为市售产品,采用热压烧结方法制备,其主要性能见表1。对磨金属分别为:轴承钢GCr15,回火后硬度为HRC58~65;锡青铜QSn4-3(本文用符号Cu来代替),其中各元素含量为Sn 3.8%(质量分数,下同),余量Cu,硬度为HB160;45钢,调质后硬度为HRC40~44;采用锡基巴氏合金ZChSnSb8-4(本文中用符号SS代替),其中各元素含量为Sb 8%,Cu 3.2%,余量Sn,硬度约为HB22,锡青铜和巴氏合金属于硬度较低的合金。4种金属偶件摩擦面均研磨至粗糙度低于0.8μm。

表1 陶瓷材料的性能Table1 Properties of ceramics

正交实验能够明显减少实验次数,并利用统计的方法分析结果,得到最优的组合方案。实验考虑陶瓷材料种类,金属材料种类,载荷,摩擦副相对滑动速率4个因素。每个因素考虑4个水平,利用正交表L16(45)安排实验。其中陶瓷材料种类因素包括Si3N4,SiC,ZrO23种常用工程陶瓷和GCr15 4个水平。金属材料因素包括Cu,45钢,GCr15,巴氏合金4个水平。实验共产生16对陶瓷-金属摩擦副组合,其中GCr15-金属摩擦副在此作为和陶瓷-金属摩擦副的对比实验。实验载荷因素的4个水平分别为2,5,10,20N。摩擦副相对滑动速率因素的4个水平分别为0.04,0.08,0.16,0.24m/s。

实验采用UNT-3多功能摩擦磨损试验机,摩擦副的运动形式为球-盘间往返式滑动摩擦。球试样为陶瓷球和进行对比分析的GCr15球,直径为3.996mm。盘试样为金属长方体,尺寸为20mm×10mm×6mm。计算机自动记录实验过程的摩擦因数、载荷、频率等相关参数。每个实验点重复进行3次,最终结果取3次的平均值,从而减小实验误差。盘试样用轮廓仪测量磨损断面尺寸并经计算得到磨损率。球试样在精度为0.1mg的光电天平上称量磨损前后的质量损失,通过计算获得体积磨损率。采用扫描电镜(SEM)观察对磨金属件的磨损表面形貌。

球试样磨损率ω1用式(1)计算:

式中:ω1是球试样的磨损率,mm3/(N·m);Δm 是磨损前后的质量损失,g;ρ是试样密度,g/mm3;P是载荷,N;S是磨程,m。

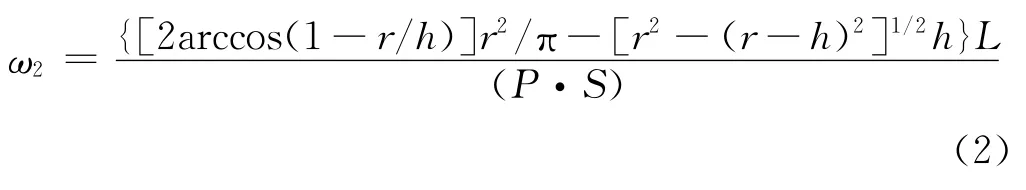

盘试样磨损率ω2用式(2)计算:

式中:ω2是盘试样的磨损率,mm3/(N·m);L 是金属磨痕的长度,mm;h为金属磨痕的平均深度,mm;r是球试样的半径,mm。

试样在丙酮中用超声波清洗5min,干燥后进行实验和测量,摩擦时间为2400s,室温。采用10W-40型润滑油。润滑方式为滴油,使摩擦副处在微量润滑的条件。

2 实验结果与讨论

2.1 摩擦因数的分析

表2为陶瓷-金属摩擦磨损正交实验所得的平均摩擦因数以及金属偶件磨损率的数据分析。如表2所示,实验的摩擦副组合摩擦因数整体在0.1~0.25之间。可见,润滑油对于陶瓷-金属摩擦副润滑减磨效果良好。从球试样材料的平均摩擦因数看,Si3N4和GCr15的平均摩擦因数相差很小,均比ZrO2,SiC小。巴氏合金的平均摩擦因数最小。分析可知,摩擦因数最优的水平组合为A3B4C3D3,即Si3N4-SS组合,在载荷为10N,速率为0.16m/s的条件下是陶瓷-金属摩擦副组合中摩擦因数最小的。

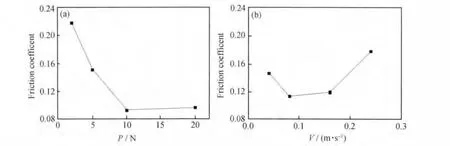

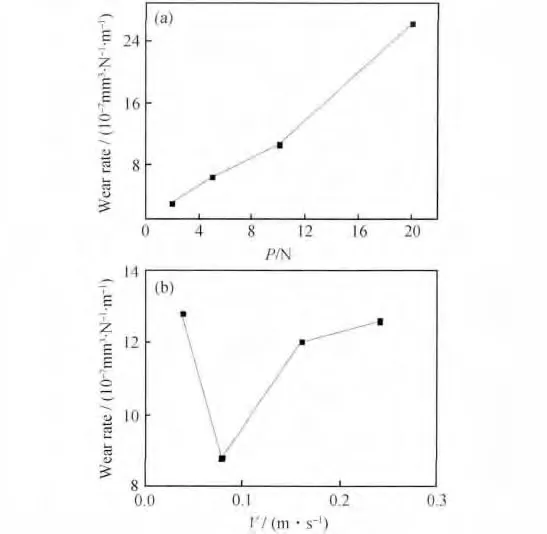

图1是载荷与速率对摩擦因数影响的效应曲线。可以看出,在摩擦过程中,摩擦因数随载荷的增大而减小,与速率不成单调的增减关系。从极差上看,陶瓷材料和载荷这两个因素极差较大,离散程度大,说明二者对摩擦因数的影响显著。而速率的极差最小,离散程度最小,速率对摩擦因数的影响是4个因素中最小的。因此,选择合适的陶瓷材料是陶瓷-金属摩擦副的重点,直接关系到摩擦副的摩擦因数大小。

图1 载荷(a)与速率(b)对摩擦因数影响的效应曲线Fig.1 Effect of load(a)and velocity(b)on friction coefficient

2.2 磨损率的分析

测量磨损质量的过程中发现,除了白色的ZrO2有黑色斑点外,Si3N4,SiC陶瓷球肉眼上基本看不出有磨损痕迹,在精度为0.1mg的光电天平上测量陶瓷磨损前后质量变化极小,无法与仪器的测量误差区分,故忽略不计陶瓷的磨损,这说明陶瓷的磨损极低。

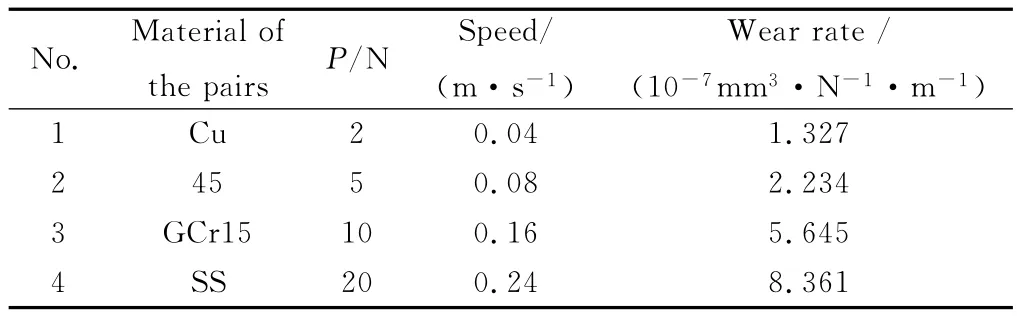

表3为与不同金属偶件对磨的球试样GCr15磨损率。作为对比实验的GCr15球,经测量和计算,其磨损率如表3所示。可见,虽然GCr15的磨损率已经达到10-7mm3/(N·m)这个很低的数量级,但是,随着摩擦时间的延长,陶瓷对比GCr15作为摩擦材料,在磨损失效上的优势会越发明显。同时,金属偶件的磨损率很大程度上决定了陶瓷-金属摩擦副的可靠性,如要发挥其中陶瓷的优异磨损性能,对金属偶件的磨损率也提出了较高的要求。

表3 球试样GCr15的磨损率Table3 Wear rate of GCr15sample

从表2分析可知,金属偶件磨损率最小的水平组合为A4B2C1D2,即SiC与45钢,在载荷为2N,速率为0.08m/s的条件下,偶件45钢的磨损率最小。整体而言,与陶瓷对磨的金属磨损率只有10-7mm3/(N·m)这个数量级,已经算是很小的磨损量。这就表明硬度较高的陶瓷与硬度相对低的金属对磨,金属并不会产生比与GCr15对磨时更大的磨损率,其中SiC-金属摩擦副具有比GCr15-金属摩擦副更优的磨损率。从平均磨损率看,与SiC对磨的金属偶件的平均磨损率明显小于与其他3种球试样材料对磨的金属的,前者约为后面的1/2。也就是说,在3种工程陶瓷中,这4种金属与SiC配对摩擦时,摩擦副的磨损性能最好。偶件45钢与巴氏合金的平均磨损率基本相当,低于GCr15和Cu。但是,巴氏合金的平均摩擦因数低于45钢,磨损率与45钢相差很小,综合考虑,巴氏合金的综合性能优于45钢,更适合作为陶瓷的对磨材料。

如表2所示,从各因素对磨损率影响的极差上分析,载荷因素的极差最大,离散程度最大,对于金属偶件的磨损率影响也是最大的。陶瓷材料的种类这一因素的影响次之。因此,选择合适的陶瓷材料可以在一定程度上减小金属偶件的磨损率,提高摩擦副整体的磨损性能。图2为载荷与速率对金属偶件磨损率影响的效应曲线,由图2可知,随着载荷的增加,金属偶件的磨损率会增大。金属偶件的磨损率与速率并不是单调的增减关系。

2.3 金属磨损表面分析

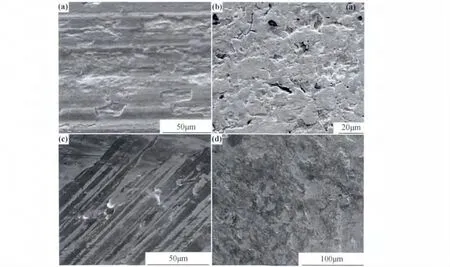

图3(a)是GCr15自身对磨后的磨损表面的电子显微照片。可以看出,在载荷为10N,速率为0.16m/s的条件下,局部放大后,GCr15表面有微量的黏着磨损,产生了裂纹,微观形貌变化较为明显。图3(b)是与ZrO2对磨的巴氏合金的磨损表面,可以看出,在载荷为10N,速率为0.08m/s条件下,巴氏合金磨损表面出现了一些细微裂纹。图3(c)显示,在载荷为20N,速率为0.08m/s的条件下,与SiC对磨的Cu磨损表面有轻微的犁沟。图3(d)是与Si3N4对磨的巴氏合金磨损表面,在载荷为10N,速率为0.08m/s条件下,巴氏合金的磨损表面基本没有出现裂纹,表面极为平滑。

图2 载荷(a)与速率(b)对金属偶件磨损率影响的效应曲线Fig.2 Effect of load(a)and velocity(b)on wear rate of the pairs

如图3所示,大多数金属偶件摩擦表面都有细微的裂纹产生。实验为球-盘滑动摩擦磨损,陶瓷的高强度高硬度特性,在载荷作用下会造成陶瓷球压入硬度相对较低的金属材料的摩擦表面,使金属表面产生犁削现象和裂纹,对金属摩擦磨损产生影响。

同时,在陶瓷球与金属的摩擦表面,不同移动位置对盘试样的瞬时压力也不同,其受到的是具有周期性、瞬时性特点的陶瓷球作用力的挤压,金属表面处于反复快速变化的受力状态[17]。在陶瓷球的正下方,金属所受的瞬时正压力达到最大值,金属的变形瞬时达到最大,但此时可以认为没有相对位移。在摩擦力的作用下,处于陶瓷球相对移动前方的金属向磨痕两边变形移动,陶瓷球相对移动末端的金属表面的位移最大,如此,金属磨屑在磨痕的边缘和末端渐渐形成堆积成膜的表面形貌。磨痕内的金属表面受力状态变化反复又迅速,瞬时产生的润滑膜难以堆积,不易形成致密的润滑膜。在反复的磨损接触中,压力对润滑膜造成破坏,同时又产生新的润滑膜。因此,磨痕内金属表面很难形成大块、完整致密的润滑膜。

图3 典型金属偶件摩擦表面的SEM照片(a)轴承钢-轴承钢,P=10N,V=0.16m/s;(b)氧化锆-锡基巴氏合金,P=10N,V=0.08m/s;(c)碳化硅-锡青铜,P=20N,V=0.08m/s;(d)氮化硅-锡基巴氏合金,P=10N,V=0.08m/s Fig.3 SEM micrographs of the worn surfaces of the representative pairs(a)GCr15-GCr15,P=10N,V=0.16m/s;(b)ZrO2-SS,P=10N,V=0.08m/s;(c)SiC-Cu,P=20N,V=0.08m/s;(d)Si3N4-SS,P=10N,V=0.08m/s

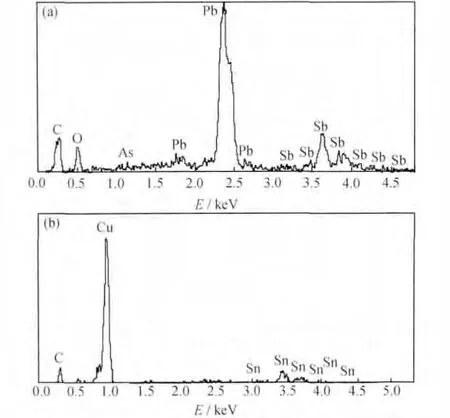

图4 金属试样摩擦表面的EDS分析结果(a)Si3N4-SS摩擦副的锡基巴氏合金;(b)SiC-Cu摩擦副的锡青铜Fig.4 Results of EDS analysis of the worn surfaces of the pair sample(a)SS of Si3N4-SS pairs;(b)Cu of SiC-Cu pairs

巴氏合金与Si3N4对磨后,其磨损表面比其他金属磨损表面平滑,微观磨损效果较好,这存在很多方面的原因。对巴氏合金表面进行EDS分析(图4),其质量分数为O 20.75%,C 13.80%,As 0.03%,Sb 14.74%,Pb50.68%。其中氧元素含量较高,这是因为Si3N4具有自润滑作用,其在摩擦表面可以反应形成一层氧化产物是SiO2。它同时与油分子形成润滑性能良好的油膜保护摩擦面,避免发生黏附磨损现象,使金属偶件的磨损率大幅降低。同时,这也使得摩擦过程中需克服的摩擦力不再是摩擦表面的剪切强度,而是润滑膜的黏度。因此,Si3N4-金属的摩擦因数显著降低。Si3N4比SiC具有更好的自润滑效果,更适合与金属组合成摩擦副。

此外,锡基轴承合金含有铜、锡、锑等延性金属材料,且铜和锡在摩擦热的条件下具有自扩散的能力[17]。巴氏合金所含的金属间化合物受到陶瓷这种极硬材料的挤压和剪切,易脱离基体成为细小的颗粒留在摩擦表面,形成润滑膜,减小摩擦因数和磨损[18,19]。因此,锡基巴氏合金比其他3种金属更适合与陶瓷组合成摩擦副。随着载荷的增大,硬度高的陶瓷易使硬度相对较小的金属表面物质挤压变形成为微小颗粒脱落,这是金属磨损的一种形式,也是载荷对磨损率影响较大的原因。同时,剪切应力会随着载荷增大而提高,可能会高于其屈服应力,从而导致金属表面产生犁沟和塑性变形。因此,Si3N4-SS与其他陶瓷-金属摩擦副长时间摩擦有很大的优势,具有更高的可靠性和寿命。

3 结论

(1)在微量润滑的条件下,Si3N4,SiC,ZrO2工程陶瓷和Cu,45钢,GCr15,巴氏合金组合的摩擦副整体摩擦因数在0.1~0.25之间,陶瓷和金属偶件的磨损率较低,为10-7mm3/(N·m)数量级,陶瓷-金属摩擦副整体摩擦学性能良好。

(2)在微量润滑的条件下,Si3N4-巴氏合金的摩擦因数最低,SiC-巴氏合金的磨损率最小。陶瓷材料对摩擦副的摩擦因数和磨损率影响较大,Si3N4陶瓷具有自润滑效果,能形成氧化膜减少摩擦,使摩擦因数减小,Si3N4比SiC更有优势。

(3)锡基巴氏合金作为与陶瓷的对磨件,可以形成金属间化合物润滑膜,减小摩擦磨损,其摩擦性能优于其他3种金属。Si3N4-锡基巴氏合金作为摩擦副摩擦性能最为优异,具有很大的应用前景。

[1]田欣利,于爱兵.工程陶瓷加工的理论与技术[M].北京:国防工业出版社,2006.1-8.

[2]翟华嶂,李建保,吴疆,等.发动机高温部件的陶瓷材料应用及性能测试[J].材料工程,2010,(6):78-83.ZHAI H F,LI J B,WU J,et al.Applications and performance testing of high-temperature ceramics for heat engine components[J].Journal of Materials Engineering,2010,(6):78-83.

[3]项忠霞,董刚,林彬,等.Si3N4陶瓷-冷激铸铁在微量润滑条件下的摩擦学特性[J].材料工程,2006,(4):24-32.XIANG Z X,DONG G,LIN B,et al.Tribological characteristics of silicon nitride-chilled cast iron with oil-less lubrication[J].Journal of Materials Engineering,2006,(4):24-32.

[4]斯松华,方亮,高义民,等.Si3N4陶瓷与灰铸铁配副的摩擦学性能[J].摩擦学学报,1997,17(1):32-37.SI S H,FANG L,GAO Y M,et al.Properties of friction and wear of Si3N4ceramics against gray cast iron[J].Tribology,1997,17(1):32-37.

[5]闫玉涛,孙志礼,王淑仁,等.几种极压抗磨剂对Si3N4陶瓷/GCr15钢副摩擦磨损性能的影响[J].润滑与密封,2005,30(2):100-102.YAN Y T,SUN Z L,WANG S R,et al.Effects of tribological properties of Si3N4ceramic against GCr15steel under the lubrication of various additives[J].Lubrication Engineering,2005,30(2):100-102.

[6]NAKAMURA Y,HIRAYAMA S.Effect of liquid lubricants on the wear of gray cast iron againsts sialon ceramics[J].Wear,1990,137(7):91-97.

[7]TURHAN H,AKSOY M,KUZUCU V,et al.The effect of manganese on the microstructure and mechanical properties of leaded-tin bronze[J].Journal of Materials Processing Technology,2001,114(3):207-211.

[8]TURHAN H.Adhesive wear resistance of Cu-Sn-Zn-Pb bronze with additions of Fe,Mn and P[J].Materials Letters,2005,59(12):1463-1469.

[9]LI W S,WANG Z P,LU Y,et al.Mechanical and tribological properties of a novel aluminium bronze material for drawing dies[J].Wear,2006,261(3):155-163.

[10]FEYZULLAHOGLU E,ZEREN A,ZEREN M.Tribological behaviour of tin-based materials and brass in oil lubricated conditions[J].Materials & Design,2008,29(3):714-720.

[11]刘阳,路阳,袁利华,等.铝青铜在不同介质中的摩擦磨损行为研究[J].摩擦学学报,2007,27(2):126-130.LIU Y,LU Y,YUAN L H,et al.A study on friction and wear of aluminium bronzes in different media[J].Tribology,2007,27(2):126-130.

[12]冯在强,王自东,王强松,等.新型铸造锡青铜合金的微观组织和性能[J].材料热处理学报,2011,32(10):96-99.FENG Z Q,WANG Z D,WANG Q S,et al.Microstructure and mechanical properties of a new casting tin bronze alloy[J].Transactions of Materials and Heat Treatment,2011,32(10):96-99.

[13]KORSHUNOV L G,NOSKOVA N I,KORZNIKOV A V.Effect of severe plastic deformation on the microstructure and tribological properties of a babbit B83[J].The Physics of Metals and Metallography,2009,108(5):519-526.

[14]MOAZAMI GOUZI M,JENABALI JAHROMI S A,NAZARBOLAND A.Investigation of characteristics of tin-based white metals as a bearing material[J].Materials & Design,2009,30(6):2283-2288.

[15]UNLU B S.Investigation of tribological and mechanical properties of metal bearings[J].Bulletin of Materials Science,2009,32(4):451-457.

[16]吴海荣,毕秦岭,杨军,等.巴氏合金ZChSnSb8-8海水环境下的摩擦学行为[J].摩擦学学报,2011,31(3):271-277.WU H R,BI Q L,YANG J,et al.Tribological performance of tin-based white metal ZChSnSb 8-8under simulated sea water environment[J].Tribology,2011,31(3):271-277.

[17]葛毅成,易茂中,涂徐达,等.不同载荷下C/C复合材料往返式滑动摩擦行为[J].中南大学学报,2010,41(1):114-119.GE Y C,YI M Z,TU X D,et al.To-fro sliding tribological behavior of C/C composite under different loads[J].Journal of Central South University,2010,41(1):114-119.

[18]付艳超,王馨,毛丹丹,等.巴氏合金干滑动摩擦磨损机制分析[J].润滑与密封,2011,36(5):33-35.FU Y C,WANG X,MAO D D,et al.The wear mechanism of babbit during dry sliding friction[J].Lubrication Engineering,2011,36(5):33-35.

[19]贺林,朱均.短碳纤维增强锡基巴氏合金摩擦学特性[J].中国有色金属学报,1998,8(2):223-227.HE L,ZHU J.Tribological characteristics of short carbon fiber reinforced Sn-matrix babbitt alloy[J].The Chinese Journal of Nonferrous Metals,1998,8(2):223-227.