高效螺旋厌氧反应器的液体流动特性

2014-11-30唐崇俭郑平闵小波柴立元

唐崇俭 ,郑平,闵小波 ,柴立元

(1. 中南大学 冶金与环境学院环境工程研究所,湖南 长沙,410083;2. 浙江大学 环境工程系,浙江 杭州,310058;3. 国家重金属污染防治工程技术研究中心,湖南 长沙,410083)

自从20世纪70年代爆发全球性石油危机之后,厌氧消化技术(厌氧生物处理技术)以能耗低、负荷高、污泥产量少、可回收沼气等优点而受到青睐,并在有机废水处理中得到广泛应用[1−3]。厌氧反应器是厌氧消化技术的核心载体,厌氧消化技术的发展与厌氧反应器的研制密切相关。自20世纪80年代Lettinga 等[4−5]应用三相分离技术成功研发上流式厌氧污泥床(upflow anaerobic sludge blanket, UASB) 反应器后,陆续涌现出以外循环颗粒污泥膨胀床反应器(expanded granular sludge bed, EGSB)和内循环(internal circulation, IC)反应器为代表的一批高效厌氧生物反应器[6−8],并得到广泛应用。国内外已相继报道一些高效厌氧生物反应器。Iza等[9]报道实验室UASB反应器的有机容积负荷(organic loading rate, OLR)可达100~150 kg COD/(m3·d)。Thiele 等[10]根据两相厌氧消化理论,提出阴离子交换基质往复工艺(anion-exchange substrate shuttle process, AESS),获得的OLR高达370 kg COD/(m3·d)。螺旋厌氧反应器是一种新型的厌氧生物反应器[11]。前期运行结果表明:螺旋厌氧反应器的OLR高达306 kg COD/(m3·d),容积去除率为 240 kg COD/(m3·d),容积产气率为 131 L/(L·d),各指标均已达到厌氧消化技术的世界先进水平[11]。流体力学特性是评价生物反应器高效性的一个重要指标,它反映厌氧反应器内混合液的流动状态,直接影响反应器的处理效能[12−13]。多釜串联模型和轴向扩散模型是反应器流态分析最为常见的 2种模型[12]。卢刚等[13]采用多釜串联模型研究内循环颗粒污泥床硝化反应器循环区的流态,得到其串联级数(N)为1.021,接近于全混流反应器(continuous stirred tank reactor, CSTR);采用轴向扩散模型研究沉淀区的流态,得到其分散系数D/(μL)为 0.00148,接近于平推流反应器(plug flow reactor, PFR)。Ashish等[14]利用轴向扩散模型建立 UASB反应器的流态方程;Kalyuzhnyi等[15]利用多釜串联模型建立UASB反应器的污泥床动态方程。Tomlinson等[16]对多釜串联模型和轴向扩散模型的适用性进行研究,认为多釜串联模型适用于返混较大的反应器,而轴向扩散模型适用于返混较小的反应器。本文作者以 NaCl为示踪剂,通过测定示踪剂在反应器中的停留时间分布,运用轴向扩散模型和多釜串联模型,研究螺旋厌氧反应器的流体流态,以期揭示螺旋厌氧反应器的高效机理,优化其设计和操作。

1 材料和方法

1.1 试验装置

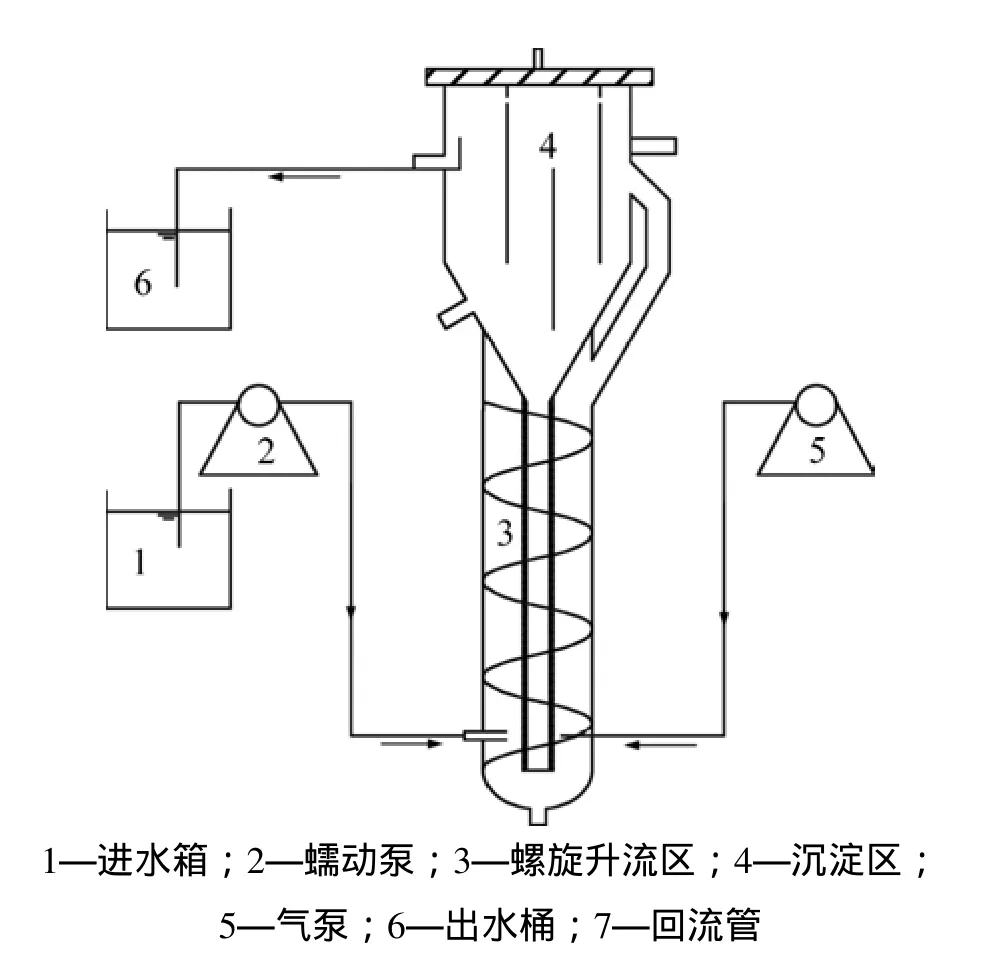

供试螺旋厌氧反应器示意图如图1所示。反应器由有机玻璃制成,其内部结构包括螺旋升流区、沉淀区和循环区(含回流管)3个部分,总体积为18 L,其中螺旋升流区内径为15 cm,容积为8 L,沉淀区内径为30 cm,容积为9.8 L。试验采用微孔气体分布器(孔径约为0.2 mm)模拟高负荷工况下的产气情况。在反应器运行过程中,液体和空气由反应器底部引入,因气液提升而实现液体在反应器内的自循环。

图1 螺旋厌氧反应器示意图Fig. 1 Schematic diagram of spiral bioreactor

1.2 试验过程与测定方法

采用刺激−响应技术研究反应器的液相流动模型[12,17]。以NaCl作为示踪剂,采用电导率来表征水中的 NaCl浓度。在模拟反应器高效运行工况下,由反应器进水口瞬时注入一定量示踪剂,连续监测出水的电导率,试验持续时间约为4倍理论停留时间(ta)。试验中示踪剂回收率高于99%。

1.3 数据处理与计算

反应器理论液相停留时间(ta)由下式计算[8,12]:

式中:Q为液体体积流量;V为反应器体积;εl指液相含率,εl=1−εg,εg为含气率。本试验中,εg保持为0.03~0.06。

由停留时间分布曲线,可得实际平均停留时间te和方差:

式中:ti为试验时间,Ci为时间为ti时反应器出口处示踪剂浓度。

无因次时间(θ)可由下式表示:

一般而言,若te<ta,即te/ta<1时,反应器中存在一定的死区,其体积分数(ηVd)可用下式计算[12−13]:

2 结果与讨论

2.1 无产气工况的反应器流体力学特性

在实际运行过程中,螺旋厌氧反应器的水力停留时间可降低至2 h,反应器的运行性能仍能保持高效、稳定[11]。因此,首先对无产气工况下的反应器流态和螺旋区(反应区)流态进行模拟研究。

2.1.1 反应器流态分析

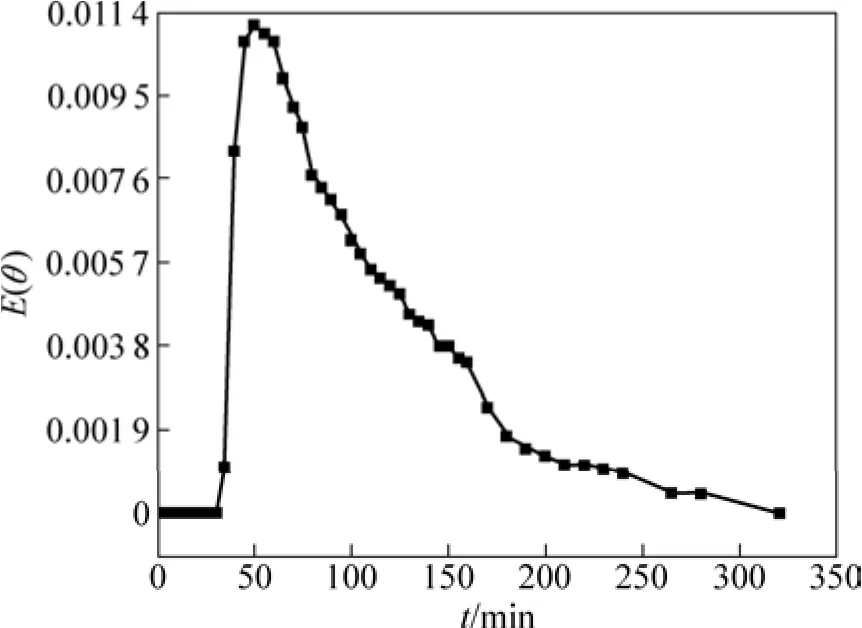

无产气工况下,整体反应器的水力停留时间分布(residence time distribution, RTD)如图2所示。由图2可见:在0~90 min内,没有检测到示踪剂;而90~100 min后,示踪剂浓度急剧攀升至最大值,反应器内流态呈现明显的平推流状态。但之后RTD密度函数有严重的“拖尾”现象,部分流体的停留时间甚至超过4倍平均停留时间,据此可以判断反应器内可能存在死区(滞留区)[8,12−13]。

图2 无产气工况下反应器的水力停留时间分布密度函数Fig. 2 Residence time distribution for reactor without gas production

采用多釜串联模型进行分析时,反应器串连级数(N)可通过下式计算[8,12]:

而采用轴向扩散模型进行分析时,一般用分散系数(D/(μL))或佩克莱数(Pe=μL/D)来衡量实际反应器与平推流反应器(PFR)和全混流反应器(CSTR)的偏差(L为液流方向上反应器的长度)[8,12]。当D/(μL)=0时,反应器流态呈 PFR;当D/(μL)=∞时,反应器流态为CSTR[8,12]。

Pe的计算公式为[8]

试验中,分别测定“回流管通”和“回流管堵”2种工况下反应器的水力停留时间分布,分析结果如表1所示。

表1 无产气工况下反应器流态分析结果Table 1 Results of flow distribution of reactor without gas production

由表1可知:在无产气工况下,回流管的畅通或堵塞对于反应器的流态影响很小,几乎可以忽略。这表明在无产气时,反应器内的液体流态较为稳定,沉淀区与反应区(螺旋区)的相互影响较小。采用多釜串联模型进行分析,可得其串联级数(N)分别为 4.54和3.08;采用轴向扩散模型分析,其分散系数分别为0.126和0.204,均表明反应器流态呈现较好的平推流特性。根据式(6),可算得此时反应器内死区所占的体积平均为5.5%。

2.1.2 螺旋升流区的流态分析

螺旋升流区为厌氧反应器的核心部分,是有机物转化的主要反应区,其流体力学性能对反应器容积去除效率具有重要影响。在无产气工况下,螺旋升流区的水力停留时间分布如图3所示。

由图3可见螺旋升流区的流态同样呈现2个特点:一是呈现典型的平推流状态;二是RTD密度函数存在拖尾现象,表明螺旋升流区同样存在一定的水力死区。进一步分析表明(表2),螺旋区的平推流效果显著,其多釜串联模型级数N为4.50。

2.2 模拟产气工况的反应器流态

2.2.1 反应器的流态分析

图3 螺旋升流区停留时间分布密度函数Fig. 3 Residence time distribution for spiral section without gas production

表2 反应器螺旋升流区的流态分析结果Table 2 Results of flow distribution for upflow spiral section without gas production

在反应器实际运行中,反应器进水 COD质量浓度为20 g/L时,反应器的理论水力停留时间可缩短至2 h,COD去除率为75%,沼气产生量(Ug)约为67.5 L/h[11]。基于此,模拟该工况下的产气情况,分析反应器的流态特性,分析结果如表3所示。

表3 模拟产气工况(Ug=67.5 L/h)的反应器流态分析结果Table 3 Results of flow distribution of reactor with gas production (Ug=67.5 L/h)

试验结果表明(表 3):模拟产气工况下(Ug=67.5 L/h),回流管畅通或堵塞对反应器流态影响很大;在回流管堵塞的条件下,反应器流态全混合效果相对较弱,采用轴向扩散模型进行分析得到D/(μL)为0.562,计算的死区体积分数为 9%。而在回流管畅通时,反应器流态呈现明显的全混合状态,采用多釜串联模型得N=1.12,采用轴向扩散模型得分散系数D/(μL)为2.778,表明此时反应器的返混现象明显(Tomlinson等[16]证明:当D/(μL)≥0.2时,返混程度较大),计算得到反应器内的死区体积比例为33%。

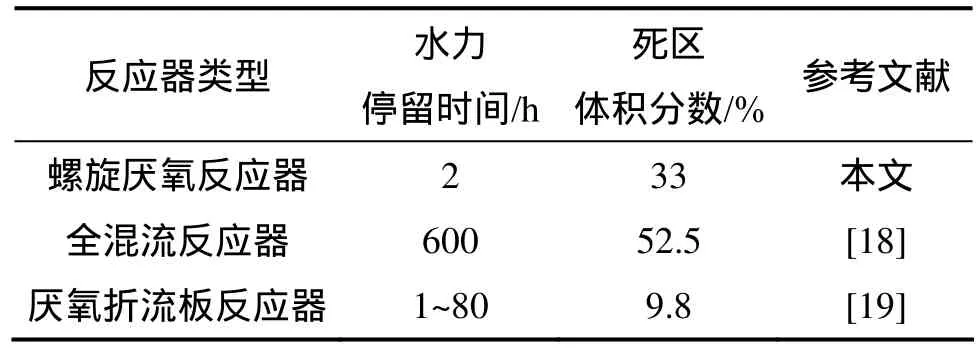

表4所示为不同厌氧反应器的死区体积比例。在保持回流管堵塞时,螺旋厌氧反应器的死区体积分数为 9%,与厌氧折流板反应器(典型的平推流反应器)的死区体积比例十分接近;而保持回流管畅通时,螺旋厌氧反应器内死区体积分数达到33%,介于平推流反应器和全混流反应器对应值之间。据此可判定:在模拟产气工况下,由于产气及其气提作用,反应器内的液体实现自循环。

表4 不同厌氧反应器的死区体积分数Table 4 Dead space of different anaerobic reactors

2.2.2 液体自循环量模拟

对比表1和表3,在模拟产气情况下,反应器流态发生明显变化,呈现较为明显的全混合状态,其中最主要的因素是因产气所产生的气提与混合作用[20],导致液体在反应器内的自循环。鉴于此,本文对螺旋厌氧反应器的液体自循环量进行模拟研究。

在试验中,将回流管堵塞,同时将沉淀池出水回流,分别考察回流比R为2.0与4.0时的水力停留时间分布情况,以前述模拟产气工况(回流管通)的流态作为对照,试验结果如图4所示,流态特性分析结果如表5所示。

由图4可见:在模拟产气工况下,R=4.0时RTD密度分布函数与对照组的 RTD密度分布函数具有较好的重合性。计算结果表明(表4):在模拟产气工况下(Ug=67.5 L/h),螺旋厌氧反应器自循环所产生的回流比略高于4.0。研究结果表明:螺旋厌氧反应器可在反应器内有效实现自循环,从而可起到稀释进水基质浓度和平衡反应器内酸碱度的效果,进而缓解基质抑制作用,这是螺旋厌氧反应器能够承受高进水 COD质量浓度和获得高有机容积负荷的重要原因。

图4 模拟产气条件下不同回流比的水力停留时间分布图Fig. 4 RTD with different circulation ratios with high loading rate

表5 模拟产气(Ug=67.5 L/h)以及回流条件下反应器的流态分析结果Table 5 Results of flow distribution of reactor with gas production (Ug=67.5 L/h) under different circulation ratios

3 结论

(1) 在水力停留时间为2 h的工况下,螺旋厌氧反应器和反应区的流态均呈现较为明显的平推流状态,有利于基质降解。

(2) 在模拟高负荷产气工况下(Ug=67.5 L/h),螺旋厌氧反应器内的液体实现了自循环,自循环所产生的回流量与进水量之比略高于4.0。螺旋反应器的这一流态特性有助于稀释进水基质浓度,缓解高进水基质浓度的抑制作用,并且起到平衡反应器内酸碱度的效果,这是螺旋厌氧反应器能够承受高进水 COD质量浓度和获得高有机容积负荷的重要原因。

[1]郑平, 冯孝善. 废物生物处理[M]. 北京: 高等教育出版社,2006: 281−361.ZHENG Ping, FENG Xiaoshan. Biotechnology for wastes treatment[M]. Beijing: Higher Education Press, 2006: 281−361.

[2]Seghezzo L, Zeeman G, Lier J B, et al. A review: the anaerobic treatment of sewage in UASB and EGSB reactors[J].Bioresource Technology, 1998, 65(3): 175−190.

[3]易龙生, 饶玲华, 王鑫, 等. 餐厨垃圾理化性质及其厌氧发酵产气潜力分析[J]. 中南大学学报(自然科学版), 2012, 43(4):1584−1588.YI Longsheng, RAO Linghua, WANG Xin, et al.Physicochemical properties and biogas production potential of kitchen waste[J]. Journal of Central South University (Science and Technology), 2012, 43(4): 1584−1588.

[4]Lettinga G, Hulshoff Pol L. New technologies for anaerobic treatment[J]. Water Science and Technology, 1986, 18(12):41−53.

[5]Lettinga G, Hulshoff Pol L. UASB-process design for various types of wastewaters[J]. Water Science and Technology, 1991,24(8): 87−107.

[6]Rebac S, van Lier J B, Lens P, et al. Psychrophilic anaerobic treatment of low strength wastewaters[J]. Water Science and Technology, 1999, 39(5): 203−210.

[7]Lettinga G. Sustainable integrated biological wastewater treatment[J]. Water Science and Technology, 1996, 33(3): 85−89.

[8]许保玖, 龙腾锐. 当代给水与废水处理原理[M]. 2版.北京:高等教育出版社, 2000: 502−521.XU Baojiu, LONG Tengrui. Contemporary principles of water and wastewater treatment[M]. 2nd ed. Beijing: Higher Education Press, 2000: 502−521.

[9]Iza J, Garcia P A, Sanz I, et al. Anaerobic fluidized bed reactors(AFBR): Performance and hydraulic behavior[C]//Advances of Water Pollution Control. London: Pergamon Press, 1988:155−165.

[10]Thiele J H, Zeikus J G. Anion-exchange substrate shuttle process:A new approach to two-stage biomethanation of organic and toxic wastes[J]. Biotechnology and Bioengineering, 1988, 31(6):521−535.

[11]Chen J W,Tang C J,Zheng P, et al. Performance of lab-scale SPAC anaerobic bioreactor with high loading rate[J]. Chinese Journal of Biotechnology, 2008, 24(8): 1413−1419.

[12]金仁村. 自养型脱氮反应器性能的研究[D]. 杭州: 浙江大学环境与资源学院, 2007: 32−87.JIN Ren-cun. Performance of autotrophic nitrogen removal bioreactors[D]. Hangzhou: Zhejiang University. College of Environmental Science and Resources, 2007: 32−87.

[13]卢刚, 郑平. 内循环颗粒污泥床硝化反应器流动模型研究[J].生物工程学报, 2003, 19(6): 754−757.LU Gang, ZHENG Ping. Flow model of internal-loop granular sludge bed nitrifying reactor[J]. Chinese Journal of Biotechnology, 2003, 19(6): 754−757.

[14]Ashish S, James G, Praveen V V, et al. Axial dispersion model for upflow anaerobic sludge blanket reactors[J]. Biotechnology Progress, 1998, 14(4): 645−648.

[15]Kalyuzhnyi S, Fedorovich V, Lens P. Novel dispersed plug flow model for UASB reactors focusing on sludge dynamics[C]//Proceedings of 9th International Conference on Anaerobic Digestion, Antwerpen: ICAD, 2001: 123−128.

[16]Tomlinson E J, Chambers B. The effect of longitudinal mixing on the settleability of activated sludge: Water Research Center Technical Report TR 122[R]. England: Stevenage, 1979: 1−46.

[17]Levenspiel O. Chemical reaction engineering[M]. 2nd ed. New York: John Wiley & Sons Press, 1972: 124−167.

[18]Torres J J, Soler A, Saez J, et al. Hydraulic performance of a deep stabilisation pond fed at 3.5 m depth[J]. Water Research,2000, 34(3): 1042−1049.

[19]Grobicki A, Stuckey D C. Hydrodynamic characteristics of the anaerobic baffled reactor[J]. Water Research, 1992, 26(3):371−378.

[20]Sanchez O, Michaud S, Escudie R, et al. Liquid mixing and gas-liquid mass transfer in a three-phase inverse turbulent bed reactor[J]. Chemical Engineering Journal, 2005, 114(1/3): 1−7.