PTA 加氢反应器腐蚀与风险分析

2014-11-29李武荣

李武荣

(中国石油化工股份有限公司洛阳分公司,河南 洛阳 471012)

1 概 况

某公司PTA(精对苯二甲酸)装置采用美国BP-AMOCO 公司的专利技术,1998 年2 月开工建设,2000 年5 月建成投产,生产能力为225 kt/a。2003 年1 月进行扩能改造,在氧化反应器、加氢反应器不变的情况下生产能力扩大到325 kt/a,2003 年6 月扩能改造完成,投入正常生产。

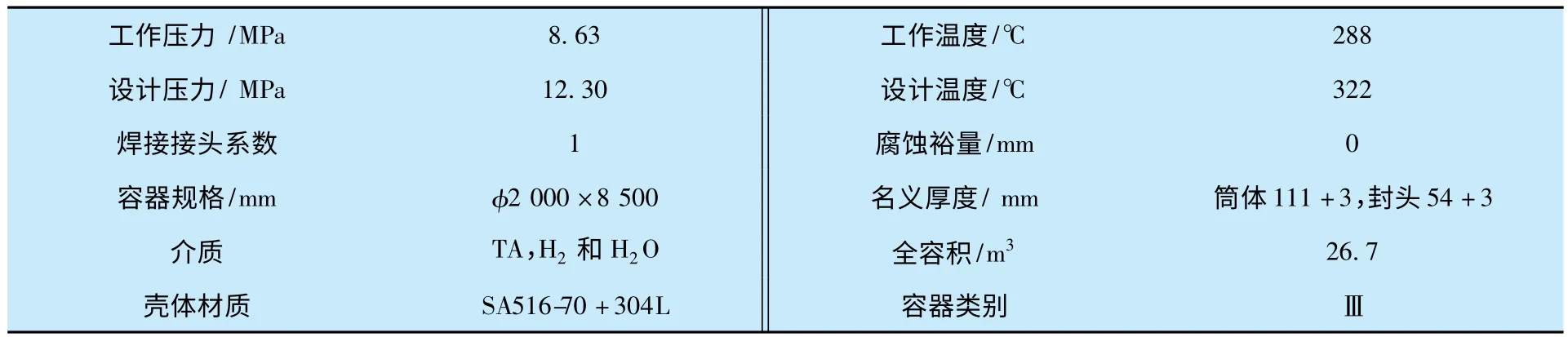

PTA 加氢反应器BR-501 2000 年随装置建成投用,主要技术参数见表1。其工艺作用是在适当的工艺条件下,通过钯炭催化剂的作用发生加氢反应,使TA(对苯二甲酸)中的杂质4-CBA(对羧基苯甲醛)反应生成PT 酸(对甲基苯甲酸)后除去。设备运行一段时间后催化剂表面与内孔被酸性物、有机杂质及金属离子等覆盖,使其活性降低。为了清除这些有害杂质及离子,保持催化剂活性与能力,需定期进行碱洗活化再生。近年来采用国产催化剂后,由于国产催化剂性能活性比进口退化快,碱洗更加频繁。

表1 PTA 加氢反应器BR-501 技术参数Table 1 Technical parameters of PTA Hydrogenation Reactor BR501

2 加氢反应器腐蚀及修复情况

2.1 基本情况

PTA 加氢反应器BR-501 为进口设备,壳体材料为SA516-70 +304L,上部分布器采用Ti,下部约翰逊网(Johnson Screen)和出口管采用Hastelloy B-2。

2.2 腐蚀及修复情况

2004 年进行过首次压力容器定期检验,宏观检查未发现可记录缺陷,壁厚测定数据正常,渗透检测(PT)和超声波检测(UT)未发现超标缺陷,安全状况等级定为1 级,检验周期6 a。2010 年4月装置停工小修时,对BR-501 检验时发现容器上数第三节筒体上有大面积点状腐蚀坑带(见图1),点蚀坑分布于整圈壁板,呈螺旋带状分布,带宽约300~400 mm,上部延伸到第二节筒体。大部分点蚀坑相连形成不规则腐蚀沟槽(见图2)。经检测点蚀坑最深约5.5 mm,大多数点蚀坑深为2~3 mm,表明复层已经腐蚀穿透。检查还发现下部约翰逊网装设处筒体上也有少量腐蚀坑,深度约1~1.5 mm。

图1 BR-501 筒体内壁腐蚀点坑Fig.1 Corrosion pits on the internal surface shell of BR-501

图2 BR-501 筒体内壁腐蚀沟槽Fig.2 Corrosion groove on the internal surface shell of BR-501

因开工时间受限,采用应急方案进行了修复。修复方案为:对成片的点蚀坑打磨去污后贴3 mm厚的316L 板,局部腐蚀孤坑打磨后堆焊。考虑贴板与器壁的贴合紧密度,贴板布有之字形分布的塞焊点。焊接完成后将补焊点、贴板角焊缝和塞焊点全部打磨圆滑。缺陷打磨消除和焊接完成后分别进行了消氢处理和渗透检测。

2011 年9 月和2013 年4 月PTA 装置小修期间,二次对加氢反应器进行了腐蚀检查,原贴板部位和补焊处未发现新的腐蚀,其它部位均腐蚀轻微。

3 腐蚀分析

3.1 腐蚀机理

在正常操作条件下,TA 中醋酸和Br-质量浓度非常低,对加氢反应器的304L 衬里腐蚀轻微,加氢反应器腐蚀挂片分析结果表明腐蚀速率仅为0.076 mm/a。一般情况下,卤素离子(Br-和Cl-)对奥氏体不锈钢的点蚀存在一个门槛值,即卤素离子质量浓度要超过一定值后才会发生点蚀。但在实际工艺条件下即使介质中Br-和Cl-质量浓度较低,由于蒸发、沉积等过程中易在垢下、物料沉积处、缝隙、焊缝缺陷和气液交界等部位发生积聚浓缩形成局部含量高的Br-和Cl-的酸性环境,对器壁产生点坑腐蚀。特别是在气液交界部位,尤其是经过扩能改造的装置,流量增大,溶液与氢气呈现翻腾状态,当存在堵塞和偏流时,甚至可能形成气(氢气)液(TA 溶液)固(钯炭催化剂)三相混合物剧烈翻腾,不仅冲刷严重,甚至可能形成局部汽蚀环境,引起空泡腐蚀[1],破坏不锈钢表面的钝化膜,产生局部严重腐蚀。局部腐蚀形成微孔洞,是一个卤素离子的“捕捉器”,能使进料中夹带的Br-和碱洗作业夹带的Cl-,在电泳的作用下自发向微孔洞内移动,微孔洞内Br-和Cl-质量浓度升高,又加速孔洞内不锈钢的腐蚀,如此交互促进,又称为“自催化”过程,点蚀快速向器壁深处扩展,直至衬里完全穿透。

3.2 腐蚀原因

3.2.1 工艺介质

PTA 装置原设计要求氧化进料中Br-质量浓度为600~700 mg/L,在此条件下精制单元加氢反应器进料中Br-质量浓度一般为5~10 mg/L。而实际生产中在2008—2009 年,氧化反应单元有一段时间Br-质量浓度为800~1 000 mg/L,期间Br-质量浓度最高达到1 200 mg/L,相应的带到精制加氢反应器进料中的Br-也大幅增加,极易在垢下、物料沉积处、缝隙、焊缝缺陷和气液交界等部位发生积聚浓缩形成局部Br-含量高的酸性环境,对器壁产生严重点坑腐蚀。对点蚀坑内垢物取样进行分析,结果Br-质量分数最高达3.06%。有实验表明当酸性溶液中Br-的量浓度为0.069 mol/L 时,对304L 材料的腐蚀速度增加70 倍[2]。

因此介质中Br-的超标是造成加氢反应器发生大面积点蚀的主要原因。2010 年加氢反应器发现点蚀后,对氧化单元操作进行了严格控制,降低了反应物料中Br-含量,2011 年和2013 年加氢反应器的腐蚀检查结果表明加氢反应器的腐蚀明显减轻,也充分证明了这一点。

3.2.2 工艺碱洗

加氢反应器投用前几年,一直选用进口催化剂,碱洗次数较少(通常6~8 个月1 次),加氢反应器无明显腐蚀。2005 年首次开始试用国产催化剂,至2008 年全部改用国产催化剂,由于国产催化剂性能活性比进口催化剂退化快,碱洗非常频繁,一般每2~3 个月碱洗1 次,到催化剂使用后期,每月需要碱洗1 次,严重时每周碱洗1 次。大量频繁的碱洗极易造成Cl-浓缩聚集,容易对不锈钢器壁产生点蚀。

3.2.3 装置扩能

加氢反应器2000 年随装置开工投用至2004年运行正常,说明设备的设计完全能满足原生产工艺要求。2003 年扩能改造后,加氢反应器装填催化剂的量由8 400 kg 提高到10 200 kg,物料(TA)质量分数由改造前的29%~30% 提高到31%,操作温度仍保持扩能前的288 ℃不变。操作过程中发生压力、温度、负荷波动时,可能会导致局部闪蒸,对壳体产生汽蚀。同时因扩能造成物料和氢气的流量增大,流速大幅度提高,在气液交界处催化剂床层剧烈翻腾,对器壁也有较强的冲刷和磨蚀,引起腐蚀加剧。

3.2.4 进料管堵塞

进料分配管位于加氢反应器顶部,自投用以来,一直未进行过详细检查。加氢反应器发现严重腐蚀后,为查找腐蚀原因,摸清整个加氢反应器的腐蚀情况,专门搭投脚手架对加氢反应器内部进行检查,发现部分进料管堵塞,特别是东南侧进料分配管堵塞最为严重,同时发现氢气入口管积有物料。进料分布管的堵塞和氢气入口管积料会造成介质偏流,引起气液两相界面波动,导致催化剂床层翻腾加剧,破坏不锈钢表面的钝化膜,促进点蚀的产生和发展。

4 风险分析

风险主要包括两个因素:失效可能性和后果。对于PTA 加氢反应器来说,衬里腐蚀穿透后使碳钢基材(SA516-70 相当于16MnR)暴露出来,由于碳钢发生腐蚀时不会产生类似不锈钢的“自催化”过程,故不易形成很深的点蚀坑或蚀孔,基材的腐蚀反而并不快,在那些衬里已经完全被腐蚀掉的部位也可以看到基材相对平整,腐蚀并不明显。加氢反应器在强度设计计算时并不把衬里厚度考虑在内,如果忽略腐蚀反应产生的铁离子对PTA 产品品质的影响,即使整个衬里完全腐蚀掉也基本不影响反应器的安全使用,这与炼油装置中加氢反应器的作用是有很大不同的。曾对国内主要PTA 装置进行调研,有5 家企业的加氢反应器都曾出现过较为严重的不锈钢衬里腐蚀,但没有一例发生器壁穿透泄漏,就是属于这种情况。因此如果对腐蚀穿透的衬里合理修复,能使介质和基材隔离开来,那么基材本身就能提供足够的强度以保障反应器壳体安全,也就是说设备发生腐蚀泄漏的可能性极小。

风险的另一个因素是失效后果。在正常操作温度下,碳钢基材出现材质劣化的可能性很小,所以即使发生腐蚀泄漏也可能只会出现小规模泄漏的情况,不会发生脆性断裂之类的大规模泄漏。反应器介质的主要物料是TA(进料液相中的CTA 一般质量分数在30%左右)和高温水(质量分数接近70%)以及少量氢气(一般氢分压为0.7 MPa),即使发生泄漏,混合物料迅速变成蒸汽和氢气的混合气相以及TA 液态浆料。由于高温水的大量汽化,形成的蒸汽不仅不能助燃,还能迅速稀释空气中的氧气,因此发生闪燃、点燃或爆炸的可能性都较低。除了可能对恰好靠近的人员造成烫伤外,不会出现诸如泄漏中毒类的人员伤亡,故安全风险较低。

结合风险两个要素的定性分析结果表明,PTA 加氢反应器衬里腐蚀泄漏造成的安全风险属低风险等级。

加氢反应器2010 年4 月修复后投用至今已安全运行4 a。经合理修复的加氢反应器能够满足装置正常生产。

5 使用中应注意的问题

如果发现衬里已出现轻微腐蚀时,为防止Br-和Cl-的“自催化”,可对明显的点蚀坑进行打磨,并圆滑过渡。如果衬里出现零星的腐蚀点坑甚至穿透复层,可局部打磨后补焊。如果出现大面积的点蚀甚至是穿透性的点蚀坑带时,应考虑采用贴板的方法进行处理。为保持贴板的良好贴合度,应合理布置塞焊点,并注意贴板四周的密封焊必须严密,不得留有任何缺口。虽然用耐点蚀指数来衡量,316,316L,317,317L 和904L 等材料都比304L 有更好的耐点蚀的能力,但这些材料中的Mo 元素可能会影响PTA 产品的品质,因此,使用单位应根据产品品质的情况来决定是否可以使用,否则应贴补304L 板,并在每个停车周期跟踪检查内壁衬里,尤其是贴板部位,一旦发现问题应立即采取措施处理。

排除扩能改造带来的影响,进料中的Br-和碱洗带来的Cl-是影响衬里腐蚀的重要因素。使用单位应注意监控这两项指标,特别注意优化氧化单元操作,控制溴用量。碱洗所用的碱应为低氯的优质碱,碱洗用水也需要监控Cl-含量,尽可能减少加氢反应器Br-和Cl-含量。每次换剂或检修时,注意检查进料分布管和氢气入口管线,及时清理堵塞和积料,避免出现偏流现象,从而引起腐蚀加剧。

[1]余存烨.PTA 装置扩容前改造前后腐蚀与用材分析[J].石油化工腐蚀与防护,2008,25(2):41-44.

[2]刘国强,朱自勇,柯伟,等.不锈钢在含有溴离子的醋酸溶液中的腐蚀[J].中国腐蚀与防护学报,2001,21(3):167-171.