弹性卡爪塑件注塑模设计

2014-11-28郭晓

郭晓

(广东省技师学院,广东 惠州 516100)

1 塑件成型工艺分析

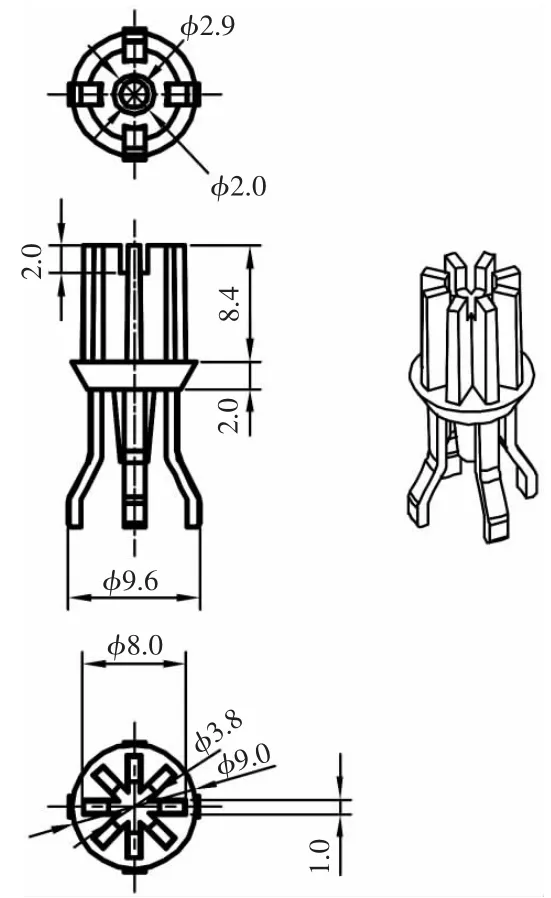

如图1 所示,该塑件为一电气配件,材料为POM,收缩率为2.0%,在熔融状态下具有良好的流动性,其表观黏度主要受剪切速率影响,是一种剪敏性材料。外观质量无严格要求,塑件尺寸较小,精度要求不高,模具采用一模四腔,结构是上端为一圆筒,中间位置形状为倒锥形,下端为具有弹性的卡爪,卡爪位置的尺寸φ9.6 比中间位置处尺寸φ8.0 尺寸大,可以利用塑件卡爪位置本身的弹性进行脱模。

图1 零件结构

2 模具结构及设计

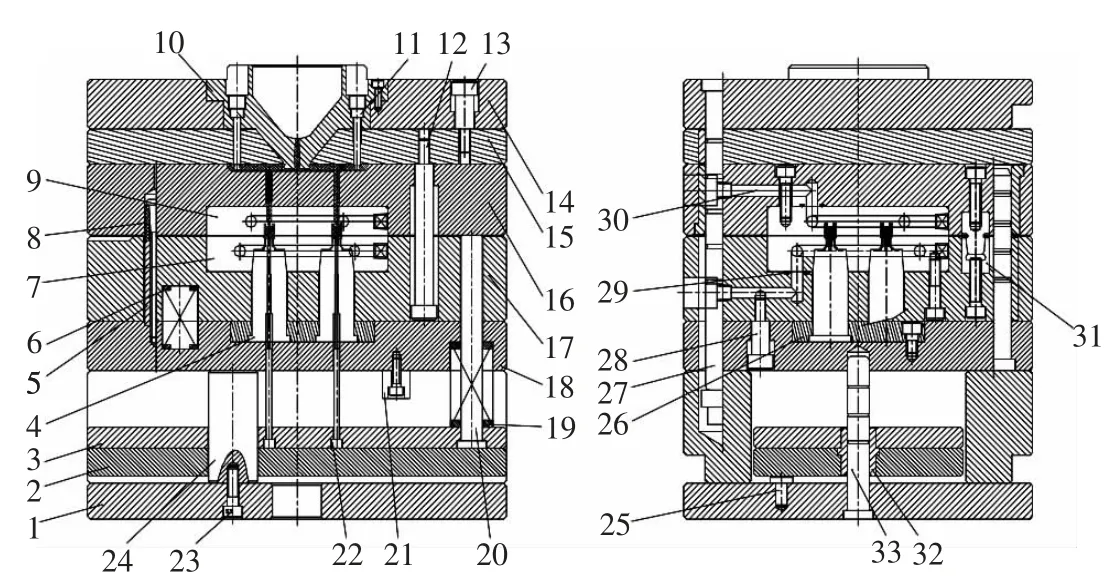

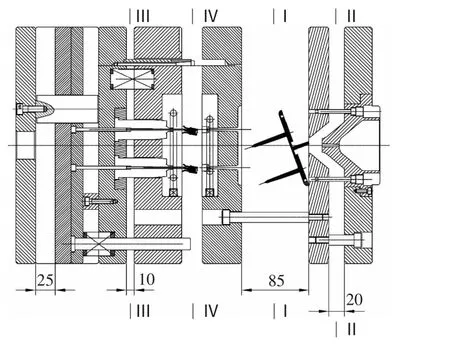

模具结构如图2 所示,模具采用三板模,模架尺寸为300 mm×250 mm×310 mm。模具采用细水口浇口套,锥面配合高度为25 mm 且紧密贴合。根据浇口形式及塑件结构模具需4 次分型才能取出浇注系统凝料和塑件,每次分型距离都由限位螺钉控制。为保证塑件尺寸要求,定模与动模的定位采用锥形定位块定位。

2.1 分型面的选择

设计分型面的目的是取出塑件及浇注系统凝料,如图2 模具结构所示,在考虑塑件脱模时,进行了两次分型,第一次分型面是为保证塑件从动模中顺利顶出,动模板与动模支撑板分离实现动模型芯与塑件分离;第二次是以该塑件较大轮廓φ8 处为动定模的分型面。在考虑浇注系统凝料脱模时,也进行了两次分型,第一次分型面选择在分流道推板和定模板之间,第二次分型面选择在分流道推板与定模座板之间。

2.2 浇注系统设计

塑件外形尺寸较小,根据塑件结构、材料及客户要求,模具采用1 模4 腔的三板模结构及点浇口平衡进料。采用Moldflow 软件对熔料进行流道分析,得出最佳浇口数量和位置,合理的流道系统形状,并对浇口尺寸、流道尺寸进行优化。浇口套小端直径为φ3.5 mm,球面半径为SR21 mm,内表面粗糙度为Ra0.4,在主分流道末端位置安排了4 根拉料杆将次分流道凝料拉出。

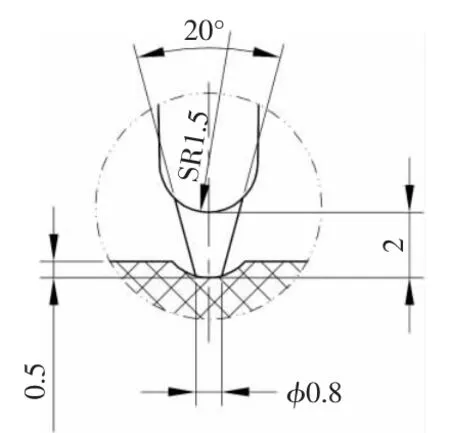

点浇口的设计尺寸注意事项如图3 所示:

1)浇口直径一般设计为0.3~2 mm,常用浇口直径为0.5 mm、0.8 mm、1 mm、1.2 mm、1.5 mm,浇口小能有效地增大塑料熔体的剪切速率并产生较大的剪切热,从而导致熔体流动性增加,利于填充,故取偏小一点为好。

2)距离产品边沿一般为0.8~3 mm,常用边沿为1.5 mm、2mm、2.5 mm、3 mm,取偏大一点为好。

图2 模具结构

3)为了便于浇口齐根拉断,应该给浇口做一锥度α,大小15°~20°左右。

4)在定模板和定模仁里的次分流道被分为二部分,定模仁部分直径必须小于定模板部分直径,才能完成流道浇口的顺利脱模。

该模具浇口具体设计尺寸如图4 所示。

图4 模具浇口设计尺寸

2.3 成型零件的设计

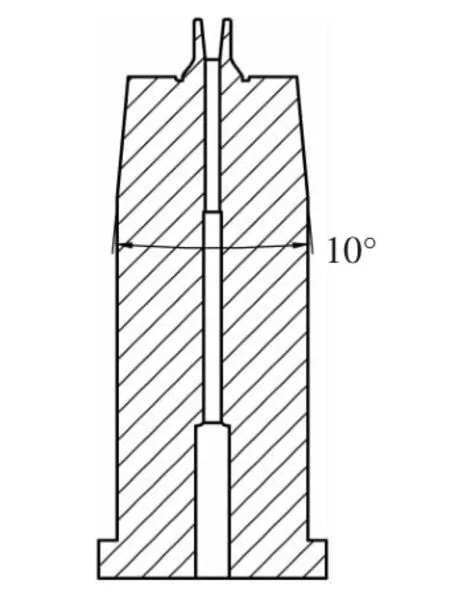

模具的成型零件主要有定模仁、动模仁和动模型芯组成,定模仁、动模仁用销钉和螺钉分别安装在动模板和动模板中;动模型芯与动模板的配合面为锥面,锥度为10°,如图5 所示,这样可保证配合面的密封性和准确性;型芯镶件用螺钉和销钉及压板将其安装到定模支撑板中。成型零件均采用进口S136 材料制作,该材料在热处理前具有良好的加工性能,热处理后硬度达到50~56HRC,具有良好的抛光性能和抗腐蚀性能。

动模型芯镶件上的卡槽和凹凸部位可采用电极电火花放电加工而成。动模型芯镶件上锥面及柱面部分可采用精车制作,以满足装配精度要求。

图5 动模型芯结构

3 模具工作过程

模具合模后安装在卧式注射机上,在一定的注射压力的作用下,通过喷嘴将塑料熔体沿浇注系统均匀地注射到模具的型腔中,并将型腔中的气体从分型面及配合的间隙和排气槽中排出,完成注射过程。在循环冷却系统的作用下,熔体在型腔中冷却成型。模具开模过程如图6 所示,开模时动模后移,由于尼龙锁的作用动定模不分型,而是在分流道拉料杆的作用下从Ⅰ—Ⅰ处分型,此时点浇口被拉断,实现浇注凝料从定模板取出。动模继续移动一定距离后,在限位螺钉的作用下,分流道推板与定模座板分型即Ⅱ—Ⅱ处,由分流道推板将浇注系统凝料脱离分流道拉杆。继续开模,在弹簧的作用下,先从Ⅲ—Ⅲ处分型,实现动模型芯与塑件的脱离,动模继续移动一段距离,在限位螺钉的作用下,动、定模分型如图示Ⅳ—Ⅳ处。动模继续移动,当动模退到一定位置时,动模内的推出机构在注射机顶出装置的作用下,推杆将塑件卡爪部分产生弹性变形而从动模内推出,至此完成一次注射过程。合模时推出机构靠复位杆复位,从而准备下一次的注射。

图6 模具开模图

4 结语

在三板模设计时要注意行程控制,保证塑件及凝料能顺利取出;要对导柱长度和强度进行校核,保证各移动分型的正常。该模具经生产实践验证,模具结构设计合理,脱模顺利,动作平稳、可靠,塑件质量好。

[1]塑料模设计手册编写组.塑料模设计手册[M].北京:机械工业出版社,2002.

[2]李德群,唐志玉.中国模具设计大典[M].南昌:江西科学技术出版社,2003.

[3]申开智.塑料成型模具[M].北京:中国轻工业出版社,2000.

[4]王孝培.塑料成型工艺及模具简明手册[M].北京:机械工业出版社,2002.