考虑局部锈蚀特征的钢筋性能退化试验研究

2014-11-28孙晓燕朱建科王海龙张治成

孙晓燕,朱建科,王海龙,张治成

(1.浙江大学 建筑工程学院,浙江 杭州 310027;2.绍兴公路管理处,浙江 绍兴 312300)

钢筋锈蚀缩短了结构的使用寿命,增加了失效风险,恶化了失效后果.对于钢筋锈蚀后的性能退化规律研究目前尚存在分歧.部分学者认为钢筋屈服强度和极限强度随锈蚀率增加而下降[1-3],但锈蚀钢筋的金相组织分析[4]指出,自然腐蚀只会使钢筋截面积减小,不会改变材料的物理性能.近年开展的研究表明[5],认为钢筋的屈服强度随着锈蚀率下降的观点忽略了钢筋局部锈蚀特征,采用锈蚀前钢筋截面积来分析锈蚀后钢筋的承载能力,会存在较大误差.Almusallam[6]明确指出,根据钢筋原截面积估算的钢筋强度会随着锈蚀率增大而降低,但实际锈后截面积对应的钢筋强度并不会因锈蚀率而改变.Melchers等[7]认为钢筋锈蚀严重时,传统的锈蚀率指标不能用于衡量钢筋的剩余强度.

为了准确评估服役结构性能和剩余使用寿命,国内外学者开始关注钢筋局部锈蚀特征.Stewart等[8-9]发现当钢筋锈蚀率达到16%时构件基本失效,局部坑蚀大大增加了构件的失效概率.Darmawan等[10]通过对预应力钢绞线的坑蚀研究指出,高应力水平下坑蚀会导致预应力筋突然断裂,从而引发严重的工程事故.因此正确评估钢筋局部坑蚀作用下的力学性能,对钢筋混凝土构件剩余承载能力估算和失效风险分析至关重要.尽管现阶段范颖芳等[11]开展了蚀坑对钢筋强度影响的数值模拟分析,但锈蚀钢筋的局部锈蚀特征及其性能退化机理亟待基于针对性试验开展的系统分析.本文通过混凝土构件加速退化试验和钢筋力学性能测试,开展了蚀坑的形状参数及其分布特征的统计分析,并结合锈蚀钢筋力学性能开展局部锈蚀特征的影响效果分析,研究锈蚀钢筋力学性能的影响机制和退化规律.

1 试验设计

锈蚀钢筋试件采用人工环境模拟干湿循环作用下电化学加速锈蚀法获取.该法具有试验周期短、锈蚀形态接近工程实际、样本离散度低以及序列齐备的优点.试验梁混凝土标号为C30,梁尺寸为150mm×200mm×1 500mm;纵筋型号为HRB335,公称直径为16mm.恒电流加速锈蚀利用电化学腐蚀原理,混凝土内的锈蚀钢筋作为阳极,不锈钢网作为阴极,用质量分数为5%的NaCl溶液浸润混凝土作为腐蚀介质;同时采用干湿循环模拟氯离子侵蚀环境,对试验梁进行NaCl溶液干湿浸润循环.

混凝土性能退化后用人工砸取钢筋,在整根纵筋上截取锈蚀段,每段长50cm,共截取44 根锈蚀钢筋和3根未锈蚀参考筋.用精度为0.02mm 的游标卡尺测量每段钢筋所有点蚀坑参数(蚀坑深度、长度和宽度).采用WAW-2000D 电液伺服万能试验机对锈蚀钢筋进行拉伸,断后测量原始标距为80mm内长度的变化以计算伸长率δ.

2 钢筋锈蚀评价理论

2.1 钢筋锈蚀机理

钢筋锈蚀形态按阴阳极空间位置的分布可分为微观腐蚀电池和宏观腐蚀电池[12].微观腐蚀电池是由于钢筋表面有许多空间位置上不可分的微小阴阳极,宏观上则表现为均匀锈蚀.宏观腐蚀电池是在钢筋表面的腐蚀区和钝化区分别发生金属的阳极溶解反应和溶解氧的阴极还原反应,导致钢筋局部产生明显的坑蚀.研究表明[13],两种锈蚀形态往往同时存在,先发生均匀锈蚀,然后在钢筋局部逐渐出现优势蚀坑,发展成以局部坑蚀为主.均匀锈蚀和坑状锈蚀在锈蚀率上无严格分界,一般锈蚀率小于5%时,以均匀锈蚀为主,当锈蚀率大于5%时,坑状锈蚀占主导.

2.2 锈蚀评价指标

目前评价钢筋锈蚀率主要采用2种指标:一种忽略局部锈蚀,以锈蚀前后质量减少来评价锈蚀程度,称为质量损失率ηρ;另一种以蚀坑处截面积的减小量来衡量锈蚀程度,称为截面积损失率ηs.由于工程实践中最小截面难以测量,一般采用质量损失率来评价锈蚀程度.但质量损失率仅适用于精确预测锈蚀形态为均匀锈蚀的钢筋,且预测带肋纹的钢筋锈蚀率时误差很大.坑蚀为主的带肋钢筋其锈蚀沿钢筋轴向不均匀,采用截面积损失率对结构性能评估更具有指导意义.因此,本文提出了基于锈蚀钢筋最小截面积损失率的钢筋锈蚀评估方法.

本文假定蚀坑面是半径为r的球面,根据实际测量的蚀坑形状参数,采用式(1)~(4)可求得某钢筋样本所有蚀坑处截面积损失率,从中取最小值作为该钢筋样本的最小截面积损失率,计算图示见图1.

对于浅蚀坑和洞蚀,定义最小截面积损失率计算公式[14]为:

图1 蚀坑形态及截面积计算图式Fig.1 Shape of pits and calculation schemes of cross-sectional area

式中:φ为钢筋直径,受均匀锈蚀影响而随时间变化,mm;r 为蚀坑球面半径,mm;d 为蚀坑深度,mm;b为蚀坑横向宽度,mm;α1,α2为蚀坑处上下圆弧线对应弧度的1/2,rad.

对于层状脱落锈蚀,考虑到蚀坑锈蚀面极不规则,引入损失率修正系数k进行计算:

式中:k=0.85~1.00.

3 实测钢筋局部锈蚀特征

3.1 钢筋试件分组

室内加速锈蚀试验中质量损失率ηρ的范围为2%~20%.根据ηρ将钢筋分为3 级[4]:A 级无锈蚀、B级轻微锈蚀和C级中等锈蚀.由于锈蚀率大于5%的钢筋,锈蚀形态以坑蚀为主[2],且不同锈蚀率下蚀坑的形态特征各异,将C 级钢筋根据蚀坑特征和截面积损失率又分为Ca级浅蚀坑锈蚀、Cb级洞蚀锈蚀和Cc级层状脱落锈蚀3个等级.锈蚀钢筋试样分组见表1.

表1 锈蚀钢筋试件分组Table 1 Grouping of corroded rebar samples

3.2 钢筋力学性能退化规律

锈蚀钢筋的力学性能退化由多种因素共同作用:(1)均匀锈蚀引起钢筋截面积减小;(2)局部锈蚀造成蚀坑处截面积减小;(3)蚀坑形状不规则造成应力集中.本文通过对44根钢筋试样的拉伸试验,来比较不同等级钢筋的荷载-位移(P-S)曲线(见图2).

由图2可见,钢筋屈服荷载和极限荷载均随着锈蚀程度的增加而下降,伸长率明显下降;A 级和B级钢筋具有明显的屈服台阶,而C 级带蚀坑钢筋屈服台阶消失.

3.3 钢筋力学性能退化模型

图2 不同锈蚀等级钢筋的荷载-位移曲线Fig.2 P-Scurves of corroded rebars in different grades

现阶段锈蚀钢筋强度有3种评估指标:(1)锈蚀钢筋测试荷载与未锈蚀时的截面积A0之比,即名义强度;(2)锈蚀钢筋测试荷载与锈后钢筋称重平均截面积Au之比,即均匀强度;(3)锈蚀钢筋测试荷载与锈后钢筋最小截面面积As之比,即坑蚀强度.由于不同学者采用的钢筋锈蚀率评价指标和锈蚀钢筋强度指标不同,所以研究截面积损失率和质量损失率的关系以及以上3种强度的转化关系可以将其他学者的试验数据加以利用,从而建立大样本空间,得出可靠的钢筋力学性能退化的统计公式.3 种强度的转化关系为均匀强度=名义强度/(1-ηρ);坑蚀强度=名义强度/(1-ηs).

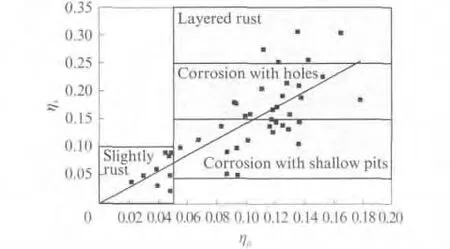

图3为截面积损失率与质量损失率的对应关系,其线性拟合公式为:

图3 截面积损失率与质量损失率的对应关系Fig.3 Corresponding relation of cross-section area loss rate and mass loss rate

式中:ζ为2种锈蚀率的转化参数,基于44根锈蚀钢筋测试数据建立的拟合得到ζ=1.43.由图3 发现,蚀坑处最小截面积比平均称重截面积下降快,随着锈蚀的发展,钢筋纵向不均匀性增加,蚀坑处截面积损失率的离散度也逐渐增加.

根据本文44根锈蚀钢筋测试数据获得的强度和伸长率与截面积损失率的关系,如图4所示.

由图4可见,钢筋名义强度、均匀强度和坑蚀强度均随锈蚀率增大而降低.名义强度比均匀强度下降快,是因为随着钢筋锈蚀率的增加,锈后钢筋称重截面积减小;均匀强度比坑蚀强度下降快,是因为坑蚀强度对应实际最小截面积,均匀强度对应称重截面积.

图4 锈蚀钢筋力学性能退化规律Fig.4 Degradation law of mechanical performance of corroded rebars

锈蚀钢筋金相组织的研究表明[4],采用实际截面积计算的坑蚀强度应不随锈蚀率发生变化.测试发现,坑蚀屈服强度不随锈蚀率发生变化,但坑蚀极限强度随锈蚀率增大而显著下降,导致坑蚀极限强度下降的原因是蚀坑处应力集中.

国内已有大量学者在试验基础上提出了名义屈服强度、名义极限强度、伸长率与最小截面积损失率的经验公式,各公式具体见表2.其中,惠云玲等[1]的试验钢筋从实际构件中获得,截面积损失率从0.5%到75.6%,但混杂了不同等级钢筋,数据离散;袁迎曙等[2]采用现场拆换、实验室加速锈蚀和人工坑蚀3种方式获取钢筋试样,锈蚀方式不同且未区分钢筋的等级;马良喆等[15]首次将不同等级不同直径钢筋分开考虑并展开专门试验研究;张平生等[3]所用钢筋是截面积损失率从0%到60%的Ⅰ级和Ⅱ级钢筋;张伟平等[16]研究了现场拆换、自然裸露和实验室加速锈蚀3 种钢筋性能,且钢筋锈蚀率范围较广.

表2 锈蚀钢筋力学性能退化公式Table 2 Formulas for mechanical performance of corroded rebars degradation

为进一步比较上述公式的实用性,本文除了针对φ16Ⅱ级钢筋的44根锈蚀钢筋进行试验,还借鉴了张平生等[3]、张伟平等[16]和Du等[17]的试验数据共450个数据点进行数值拟合得到预测模型,并将该模型与现有模型进行对比,如图5所示.

图5 锈蚀钢筋力学性能退化公式对比Fig.5 Comparison among formulas for mechanical performance of corroded rebars

由图5可见,不同退化模型差别很大,这是因为获取钢筋试样的途径、试样尺寸、锈蚀程度以及试验方法均对模型预测精度有一定影响.本文模型与张伟平模型接近,说明人工环境模拟和电化学加速锈蚀与工程实际的钢筋锈蚀形态具有一致性.由于针对局部蚀坑参数进行了测算,本文针对Ⅱ级钢筋的强度预测模型将更为准确.

3.4 蚀坑参数与力学性能退化的关系

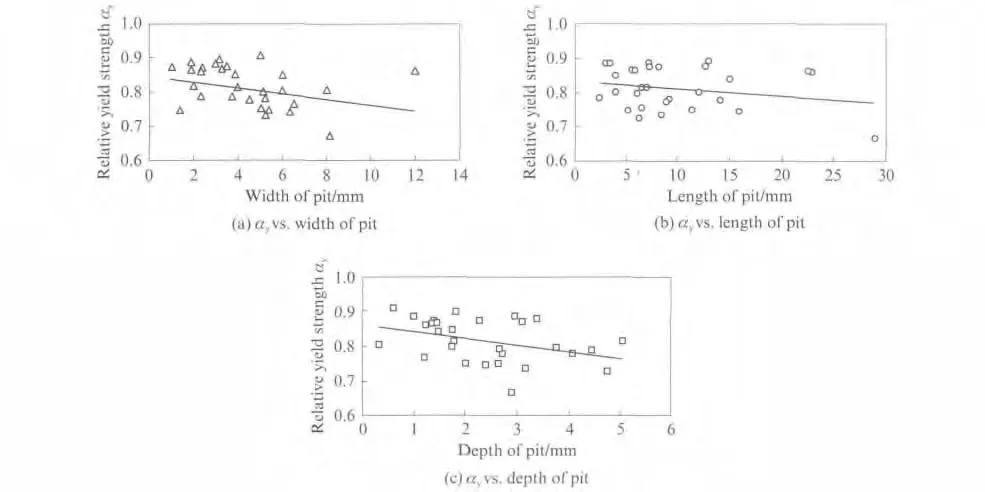

本文展开了蚀坑参数与力学性能的关系研究,钢筋名义屈服强度、名义伸长率与蚀坑参数的关系如图6,7所示.

图6 钢筋名义屈服强度与蚀坑参数的关系Fig.6 Relationship between yield strength and pits'parameters

图7 钢筋名义伸长率与蚀坑参数的关系Fig.7 Relationship between elongation and pits'parameters

由图6,7可以看出,锈蚀钢筋的强度和伸长率均随着蚀坑长度、宽度和深度的增加而降低.锈蚀钢筋的力学性能受蚀坑深度的影响最大,宽度次之,受长度影响最小.但由于实际锈蚀过程中这3项系数之间是相互影响的,无法分离各个参数,因此有必要针对蚀坑参数采用数值模拟手段开展进一步的分析.

4 结论

(1)对于坑蚀为主的钢筋,采用最小截面积损失率来评价钢筋锈蚀程度具有更高的预测精度.随着钢筋截面积损失率的增加,其强度和延性显著下降.

(2)基于试验研究比较了钢筋蚀坑深度、宽度和长度3种蚀坑参数与其力学性能的关系,发现蚀坑深度对钢筋力学性能的影响最大.

针对工程中最常用的Ⅱ级钢筋,建立了锈蚀钢筋的强度和变形模型,并与工程实际锈蚀钢筋数据和以往模型进行了对比分析.但是由于蚀坑参数之间相互关联,无法单独分析蚀坑深度对钢筋力学性能的影响,因此有必要通过有限元法分析蚀坑参数与力学性能的对应关系.

[1]惠云玲,林志伸,李荣.锈蚀钢筋性能试验研究分析[J].工业建筑,1997(6):10-13.HUI Yunling,LIN Zhishen,LI Rong.Experimental study and analysis on the property of corroded rebar[J].Industrial Construction,1997(6):10-13.(in Chinese)

[2]袁迎曙,贾福萍,蔡跃.锈蚀钢筋的力学性能退化研究[J].工业建筑,2000(1):43-46.YUAN Yingshu,JIA Fuping,CAI Yue.Deterioration of mechanical behavior of corroded steel bar[J].Industrial Construction,2000(1):43-46.(in Chinese)

[3]张平生,卢梅,李晓燕.锈损钢筋的力学性能[J].工业建筑,1995(9):41-44.ZHANG Pingsheng,LU Mei,LI Xiaoyan.Mechanical property of rustiness reinforcement steel[J].Industrial Construction,1995(9):41-44.(in Chinese)

[4]孙维章,梁宋湘,罗建群.锈蚀钢筋剩余承载能力的研究[J].水利水运工程学报,1993(2):169-179.SUN Weizhang,LIANG Songxiang,LUO Jianqun.Remaining capacity of corroded reinforcements[J].Hydro-Science and Engineering,1993(2):169-179.(in Chinese)

[5]张伟平,商登峰,顾祥林.锈蚀钢筋力学性能研究现状分析[J].工业建筑,2005(S1):706-709.ZHANG Weiping,SHANG Dengfeng,GU Xianglin.Sate-ofthe-art of the mechanical properties of corroded steel bars[J].Industrial Construction,2005(S1):706-709.(in Chinese)

[6]ALMUSALLAM A A.Effect of degree of corrosion on the properties of reinforcing steel bars[J].Construction and Building Materials,2001,15(8):361-368.

[7]MELCHERS R E,JEFFREY R J.Probabilistic models for steel corrosion loss and pitting of marine infrastructure[J].Reliability Engineering and System Safety,2008,93(3):423-432.

[8]STEWART M G.Spatial variability of pitting corrosion and its influence on structural fragility and reliability of RC beams in flexure[J].Structural Safety,2004,26(4):453-470.

[9]STEWART M G,AL-HARTHY A.Pitting corrosion and structural reliability of corroding RC structures:Experimental data and probabilistic analysis[J].Reliability Engineering and System Safety,2008,93(2):373-382.

[10]DARMAWAN M S,STEWART M G.Spatial time-dependent reliability analysis of corroding pre-tensioned pre-stressed concrete bridge girders[J].Structural Safety,2007,29(1):16-31.

[11]范颖芳,周晶.考虑蚀坑影响的锈蚀钢筋力学性能研究[J].建筑材料学报,2003,6(3):248-252.FAN Yinfang,ZHOU Jing.Mechanical property of rusty rebar considering the effects of corrosion pits[J].Journal of Building Materials,2003,6(3):248-252.(in Chinese)

[12]耿欧,袁迎曙.混凝土中变形与光圆钢筋腐蚀速率试验研究[J].中国矿业大学学报,2006,35(4):488-490.GENG Ou,YUAN Yingshu.Experimental study on corrosion rates of deformed and plain bars in concrete[J].Journal of China University of Mining &Technology,2006,35(4):488-490.(in Chinese)

[13]李兰强,董士刚,王伟.混凝土中钢筋腐蚀早期过程宏观腐蚀电池与微观腐蚀电池相互作用[J].中国科学·技术科学,2010,40(9):1104-1108.LI Lanqiang,DONG Shigang,WANG Wei.The early process in concrete:Interaction between macroscopic corrosion cell and micro corrosion cell[J].Scientia Sinica:Techologica,2010,40(9):1104-1108.(in Chinese)

[14]GONZALEZ J A,ANDRADE C,ALONSO C,et al.Comparison of rates of general corrosion and mamum pitting penetration on concrete embedded steel reinforcement[J].Cement and Concrete Research,1995,25(2):257-264.

[15]马良喆,陈慧娟,白常举.钢筋锈蚀后力学性能的试验研究[J].施工技术,2000(12):43-44.MA Liangzhe,CHEN Huijuan,BAI Changju.Experimental research of mechanical performance of corroded reinforcement[J].Construction Technology,2000(12):43-44.(in Chinese)

[16]张伟平,商登峰,顾祥林.锈蚀钢筋应力-应变关系研究[J].同济大学学报:自然科学版,2006,34(5):586-592.ZHANG Weiping,SHANG Dengfeng,GU Xianglin.Stressstrain relationship of corroded steel bars[J].Journal of Tongji University:Natural Science,2006,34(5):586-592.(in chinese)

[17]DU Y G,CLARK L A,CHAN A H C.Residual capacity of corroded reinforcing bars[J].Magazine of Concrete Research,2005,57(3):135-147.