钕铁硼取向成型压机的自动化改造

2014-11-28乔鹏

乔 鹏

(山西省自动化研究所,山西 太原 030012)

钕铁硼磁性材料,作为稀土永磁材料发展的最新结果,由于其优异的磁性能而被称为“磁王”。钕铁硼磁性材料是钕,氧化铁等的合金,又称磁钢。钕铁硼具有极高的磁能积和矫力,同时高能量密度的优点使钕铁硼永磁材料在现代工业和电子技术中获得了广泛应用,从而使仪器仪表、电声电机、磁选磁化等设备的小型化、轻量化、薄型化成为可能。

在钕铁硼生产取向成型环节,现有钕铁硼压型设备具有称重、压制、充磁等功能,但是各环节不能联动,而且许多动作仍需人工完成,例如料仓控制、模具润滑、模具装料、物料表面平整、封装、定制存放。

本自动化改造中,上述环节将由一台设备完成,并且多台设备可以通过自由组合构建压型环节的自动化生产线。

1 设备整体情况

1.1 设备总体介绍

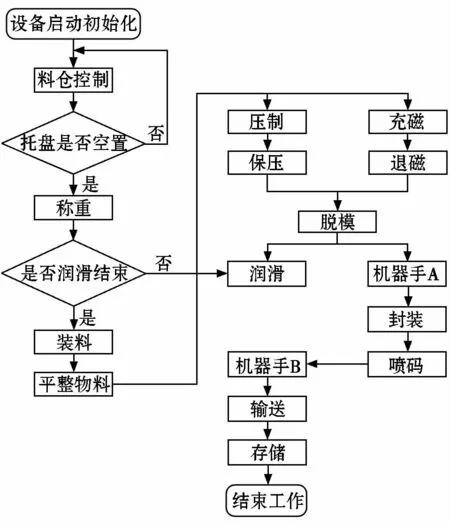

本项目所改造的钕铁硼压型设备,用于钕铁硼生产取向成型环节,通过机电液一体化设计,实现生产过程的自动化和生产管理的信息化。控制从功能上分为称重控制、装料控制、平整控制、润滑控制、压型控制、充磁控制、保压控制、退磁控制、脱模控制、输送控制等[1]。总体控制流程见图1。

图1 总体控制流程

1.2 设备各部分情况

1.2.1 初始化及原料、工况实时监测部分

料仓储存的工作所需原料为粉末状固体颗粒。采用物位计检测料仓内原料剩余量。低位时,柱状指示灯红色段闪烁,提醒加料;剩余量检测为零时,处于常亮状态,提醒加料。

采用液位计检测润滑剂剩余量。低位时,柱状指示灯的另一红色段闪烁,提醒加润滑剂;剩余量检测为零时,处于常亮状态,提醒加润滑剂。

料仓为密封空间,加料后关闭。工作舱为另外的密封空间。充入氮气防止氧化,并用氧分析仪检测氧气浓度,浓度高时加入氮气,达到工艺要求时停止输入。氧气浓度高时,柱状指示灯的黄色段闪烁,自动充氮气;氧气浓度达到上限值时,处于常亮状态,自动充氮气,此时不宜加料。

采用真空计检测料仓和工作舱内的真空度。由于原料具有很差的流动性,当真空度高时,料仓内的原料很难进入托盘称重。真空度高时,柱状指示灯的绿色段闪烁,自动充氮气;真空度达到上限值时,处于常亮状态,自动充氮气。

报警的柱状指示灯安装在电气柜顶部。从上到下依次为:第一段红色,物位报警;第二段黄色,料仓氧气浓度报警;第三段绿色,料仓真空度报警;第四段红色,润滑剂液位报警;第五段黄色,工作舱氧气浓度报警;第六段绿色,工作舱真空度报警。

1.2.2 称重部分

现有控制模式为:按下开始按钮,振动线圈得电,通过振动将料仓中的物料加到称重托盘上。托盘底部有压力传感器,达到一定值时,调节电位计改为低速振动;达到额定值时,停止振动。其原理是通过改变串入的电阻值进行调压,改变振动频率。

由于原有控制为点动控制或“半自动控制”,且振动线圈的控制方式扥本身局限性,造成控制精度不高,没有实现“全自动”,还需要人工操作按钮。

1.2.3 润滑、装料、平整部分

称重后的物料要装入模具中进行压制。为了减小压制完毕脱模时物料与模具内侧的摩擦,提高合格率,装料以前要对磨具进行润滑。装料后要对模具内物料上表面进行平整。因为原料流动性差,表面不平进行压制,将会造成产品密度不均匀,磁场分布不均匀。

现在工作方式为:拿刷子将模具刷一下,除去模具内侧附着物;手持喷筒喷润滑剂润滑;将托盘内物料导入模具;用刮板刮平上表面。全过程均为手工完成。

我们的思路是:

脱模结束或装料开始前先打开气阀,对模具内侧喷吹,去除杂物。延时后关闭气阀。为防止与压制过程干涉,喷嘴在模具外侧,清洁润滑前,先平移至模具上方,在下探至模具内;清洁润滑后,先上升至模具上方,再退回原位。

自动装料如果采用锥形漏斗,将会形成原料在模具内局部区域堆积。我们采用倒梯台形漏斗。下料口宽度略小于模具内腔,装料时垂直于该宽度方向水平运动;前进到内腔对侧时,磁环开关动作;伸入模具内侧的下油缸向下运动,漏斗返回至初始装料位;磁环开关动作,伸入模具内侧的下油缸向下运动,漏斗再向对侧运动。如此往复运动数次,即可装料完毕。

在模具上固定一对气动推板,相对布置,选择合适的入深。同样,长度略小于模具内侧尺寸。当一侧的推板推到另一侧时,磁环开关动作,返回;磁环开关动作,停止。另一侧的推板往相对方向做相同动作。伸入模具内侧的下油缸向下运动至压制位,再重复一次上述动作,平整过程即可完成[2]。

1.2.4 压制、充磁、保压、退磁、脱模部分

上下油缸相向运动,达到一定距离后,减小比例阀的开度,达到额定值的时候截止比例阀,这就是压制过程。目前有公司采用高精度的磁栅尺作为位移检测手段,但是在控制方法上不得要领,压制精度不高。我们决定使用专家模糊控制的智能控制方式,对一般模糊控制的模糊规则根据要求和经验加以改变,这一问题就可以改进。

压制过程中进行充磁。三相整流后变为直流电进行充磁。电路板为三相可控硅回路加一块触发板。

脱模采取保护性脱模方式,下油缸上升的同时,上油缸也上升,好像是上下油缸夹着产品从模具中脱出。

1.2.5 取料、封装部分压制成型后要真空封装,防止下一道工序以前氧化。

目前是手工去取料封装。我们认为,可以用机械手取料。封装机可以外购、改进或自制,以便于取料后准确放置。机械手的动作具体视封装机与压型机的位置确定。

1.2.6 输送部分

输送带由A、B 两个独立部分组成。输送带A 负责将各个喷码机工作结束后的物块输送到输送带B。输送带B 负责整理物块,并把物块装到运料小车。

输送带A 的正常启动条件为喷码机有物块推出并且推板收回(保证物块在输送机A 上有序排列)。

输送带A 上喷码机推出物料处设光电开关,当有物料存在时,不发出推出指令。末端喷码机位置检测到有物块,延时3 秒后仍然存在,输送带A 停止工作。

输送带A 在A、B 联接处设对射型光电开关SQM 和SQM1 以及气动挡板A1(常态不动作时处于落下关闭状态)。推出的物块通过的顺序是:SQM1、气动挡板A1、SQM。

若SQM1 处有物块被检测到(包含输送带A 启动前SQM1 处已有物块被检测到和没有检测到两种情况),延时(可设定的)若干秒后,输送带A 停止转动。

SQM 检测物块并使用计数器1 计数(计数值M 根据运料小车规格和物块规格设定)。输送带A 上的物块到达SQM 时,被A 上气动挡板A1 挡住(输送带A 不一定停止)。

为保证精确计数,防止产品堆积造成误动作,当SQM1检测到物块时,判断若SQM 处没有物块,并且计数器1 数值没有达到上限,则挡板A1 打开并且复位延时继电器,输送带A 启动,使物块通过。这样能保证计数的间隔。

当物块到达SQM 位置时,输送带A 就停止,挡板A1 关闭。此时由于物块已经一部分或大部分位于输送带B 上,输送带B 得到指令已经启动,摩擦力会将物块全部带到输送带B 上。

物块到达SQM 检测位置时,输送带B 启动,与A 同速转动。输送带A 上物块可以移动到输送带B 上,输送带B 的尽头设固定挡板,防止物块滑落。

在计数器1 的值达到M 时,延时一段后,输送带B 停止转动;SQM1 检测位置没有检测到物块时,延时一段后,输送带B 也停止转动。

输送带B 往送料小车上推料的条件是:送料小车就位,建立电气连接,发出推料指令;而此时输送带B 上的物料数达到M 值或不达M 值,而由按钮发出推料指令。

若不具备推料条件,则等待输送带A 输送物块;若具备推料条件,则推料到送料小车。推料一次,计数器2 计数一次;推板回到位时,复位计数器1。

送料小车由多层构成,计数器2 达到上限值N 时,小车换层,换层结束后清空计数器2,等待输送带B 推料。

当每层都装满,送料小车达到走车条件,指示灯闪烁,提示走车,并中断推料指令。走车后清空计数器2。

输送带旁的每个送料小车上料处设电气箱或按钮盒。箱上布置急停按钮、满足走车条件的指示灯、物块数不达M而需要推料时的控制按钮(可复位计数器1)及手动换层按钮(可复位计数器2)等[3]。

2 SCADA 系统

实现设备自动化的同时,我们将开发压型设备集中控制系统(SCADA 系统),每台设备的关键数据都将在中控室得以显示,中控室可进行参数设置、发出指令等必要工作,对设备状态和生产状况将一目了然。

3 小结

钕铁硼取向成型环节压型设备的自动化改造完毕后,产品性能及使用效果会起到显著的变化。

首先,控制方式的改变必将带来产品性能的改变。称重精度将达到500 g±3 g;油缸位移误差小于0.05 mm。除性能上的提升以外,新结构的设计、SCADA 系统的构建和故障远程诊断更是设备功能和使用效果上的显著变化。

其次,对于降低人工劳动强度、减员增效、促进企业生产安全、节能降耗、降低成本、提升产品质量以及提升企业效率、管理水平和信息化水平等方面都起到了重要的作用。

[1]王庭有.可编程控制器原理及应用[M].北京:国防工业出版社,2005.

[2]沈任元,吴勇.数字电子技术基础[M].北京:机械工业出版社,2009.

[3]王保保.传感器简明手册及应用电路-线性输出磁场传感器分册[M].西安:西安电子科技大学出版社,2007.

[4]赵负图.新型传感器集成电路应用手册[M].北京:人民邮电出版社,2009.