基于KND1000M4II四轴联动控制系统的铣床数控改造技术

2014-11-28祝战科岳雪侠

祝战科 岳雪侠

基于KND1000M4II四轴联动控制系统的铣床数控改造技术

祝战科1岳雪侠2

(1.陕西工业职业技术学院 陕西咸阳 712000;2.咸阳非金属矿研究设计院有限公司 陕西咸阳 712021)

介绍了XA7140普通铣床4轴数控化改造的方案及实施过程。首先介绍了设备改造前的状况,说明改造的必要性和可行性,然后介绍了本次改造的方案,改造中要注意的几个主要问题。给出了改造的部分电气原理图,改造后的机械结构示意图,总结了改造实施后的效果。同时还介绍了改造增加的第四轴—立卧两用工作台的基本应用。

K1000M4II数控系统 铣床 4轴4联动 数控改造 实施

1 普通铣床数控化改造的基本情况

XA7140普通铣床为床身铣床,水平方向“X、Y轴”为两个直线移动的坐标轴,垂直方向“Z轴”为主轴箱升降的直线移动坐标轴。原机床共3个直线移动坐标轴和1个主轴。直线轴是普通三相交流异步电机驱动,只进行速度控制,不进行位置控制。主轴是利用变频器驱动的模拟主轴。为了提高加工能力、加工效率和加工质量,满足产品(钻探工具的螺旋面加工)的加工需求,企业要求对该机床进行改造。图1是机床改造前的外形。

本次改造3个直线移动坐标轴采用交流伺服驱动方式,按照产品加工要求,再增加一个旋转轴“A轴”为第四轴,主轴继续使用变频器驱动的模拟主轴方式。增加一个CNC主控制器。根据XA7140铣床原电气控制部分的情况,结合改造的机床功能要求,电气改造的思路如下:保留机床原主轴控制部分,即变频器控制,电机及控制面板等不变,选用一套四轴数控系统及伺服驱动器控制三个进给轴和一个回转轴。

2 数控改造的主要内容

改造主要包括的内容:选择合适的数控系统;选择合适的伺服驱动装置;进行电气控制装置的电气设计及电柜制作;进行“X、Y、Z轴”的机械改造设计,并制作相应配件;进行机床“X、Y、Z轴”机械装调;增加机床第四轴-立卧两用工作台;进行机床润滑,防护,限位等辅助装置的设计、制作与装调;通电调试及试加工验收。

图1 改造前的XA7140床身铣床

2.1 数控系统的选择

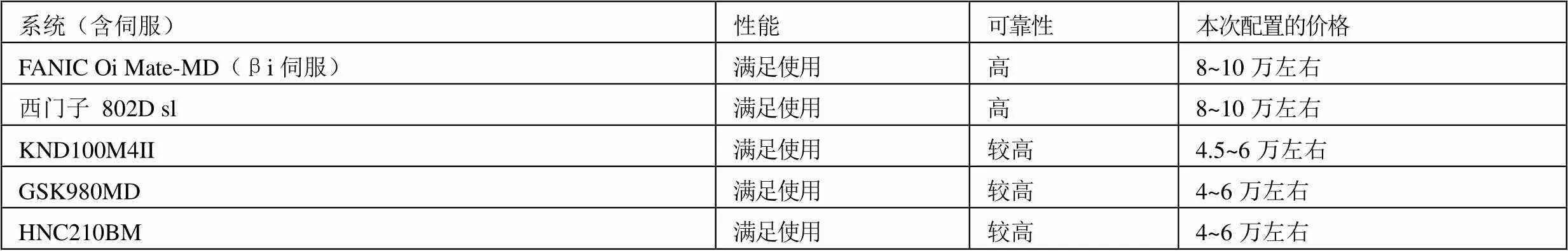

根据机床的机械状态和使用要求,可以选择的数控系统有FANUC 0i-mate MD系统、西门子802Dsl系统、KND1000M4系统等,这些系统都可在技术上满足使用要求。但从使用功能、可靠性、价格等各方面来看,各有优缺点。

本次改造选用的是KND1000M4II系统,相对来说,对于本次拟改造的机床,该系统性能价格比更好一些。表1 是这几款常用数控系统状况一览表。图2(a)~(d)是这几款常用的数控系统的面板。

表1 常用数控系统一览表

(a)西门子802Dsl系统

(b) KND1000M4Ⅱ

(c) FANIC oi-Mate MD

(d) CSK980MDa

图2 常用的几款数控系统面板

K1000M4II系统为北京凯恩帝公司新一代数控钻、铣及加工中心系统。在国产数控系统中,无论先进性、可靠性都处于领先水平。该系统采用32位高性能处理器,实现高速、高精度控制,最高速度30 m/min;8.4英寸彩色液晶显示器,同时控制轴数为4轴。

主要特点为主板采用六层线路板,表贴元件,定制式FPGA,整机工艺结构合理,抗干扰能力强,可靠性高;开放式PLC,提供调试软件,满足机床的二次开发要求;机床面板有标准贴膜按键和按钮键两种选择,按钮键机床面板上有50个按键和50个指示灯,它们的功能用户可自定义;选配远程I/O模块可将数字接口可扩展512/512点;完善的自诊断功能,内部、外部状态实时显示,出现异常立即报警;高速DNC加工,传输速率达到115200BPS;同时配有大容量程序缓存;系统内置640K程序空间,可通过U盘接口扩展程序空间,并可实现U盘DNC加工;丰富的软件控制功能:宏程序B、刚性攻丝、局部坐标系、机床坐标系、坐标系旋转、极坐标、比例缩放等。

2.2 伺服驱动装置的选择

由于混合式步进电机驱动装置功率及扭矩受限,这样规格的铣床(工作台宽度400 mm)改造主要选择交流伺服驱动装置。较小规格的机床可选用混合式步进电机驱动装置。

在选择伺服装置的时候,主要考虑电机的功率、扭矩、转子惯量等与机床的匹配问题。

铣床控制电机选取的经验数据可参见表2。

表2 铣床改造伺服电机规格

本次改造的伺服系统选用KND公司生产的交流伺服驱动器及交流伺服电机,根据同类机床类比及相关计算,X、Y轴选用KND公司SD300-50型伺服驱动器及130ST-M15015A型电机,该电机扭矩15 N•m,功率2.4 kW,电流9A。 Z轴是垂直轴,除了机床本身的平衡重锤外,需要有失电制动装置,电机型号为130ST-M15015AZ,功率与X、Y轴相同。第四轴-立卧两用工作台,选用的电机型号是110ST-M06020A,功率1.2 kW,扭矩6 N•m,电流5.5A,驱动器型号是SD300-30型。

2.3 电气控制部分的设计及电柜制作

根据机床工作要求,系统及控制伺服的要求,设计了机床电气控制原理图并制作电气控制柜,图3是部分电气原理图。

图3 电气原理图之一

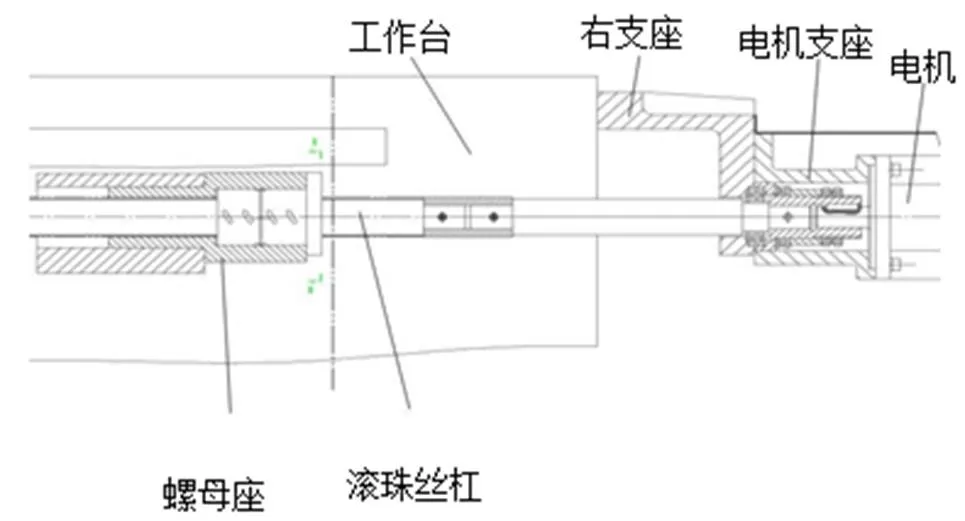

2.4 各轴的机械改造设计

如果机床原来是数控机床,机械设计的工作量会较小,只是电机机械接口连接设计。由于本次改造的铣床原来是普通铣床,因此,机械改造设计工作量较大。需要将原来的滑动丝杠换成滚珠丝杠,并断开原来的传动链,重新设计每个坐标方向的传动部分。图5~图8分别是X轴,Y轴,Z轴的部分机械结构图。

图5 X轴右端的机械结构示意图

图6 Y轴侧视的机械结构示意图

图7 Y轴正面的机械结构示意图

图8 Z轴的机械结构示意图

3 机床的机电联调

机械装调完成后,进行电缆连接布线,润滑及防护等辅助装置的安装。有些润滑油路要和机械部分同时安装才方便。当机床的机械安装和电气连接完成,进行认真的检查无误后,可以进行通电调试。

3.1 机床的通电调试

调试时先打开电源总开关,依次测量系统380V、220V、24V等各级电压,逐步合上各级空开。电压正常后打开面板上的“上电开关”,数控系统进行自检,自检完成后,会出现一些报警,这时需要进行数控系统相关参数设置,如伺服驱动器电平信号设定,行程设定等,解除报警。然后进行机床功能试验:先手动进行X轴、Y轴、Z轴、A轴运行,运行正常后进行各轴回零检查。测量各轴反向间隙。需要特别说明的是必须进行A轴(回转分度轴)尾座中心高调整。先在尾架上装上标准检验棒,用百分表调整到两端一致,表针不动。锁紧尾座螺钉,打两个定位锥销。销子一般是1:50的锥销,可自锁防松。打好销子后再在机床上检查表针不动,这样就可以保证尾架中心与A轴中心在一条轴线上。

3.2 测量各轴重复定位精度

百分表固定在移动部件上,表针打在固定件上,先压表0.5 mm左右编程运行机床,退一定距离或角度,再进同样的距离,反复执行,表针的偏移量之差就是该方向的重复定位精度。A轴精度测试时,测出的值需要解三角形,算出角度误差。经过测试,机床精度符合要求,可以进行试加工。

经过这些工作后,一台普通铣床就改为了数控铣床。图9是XA7140铣床数控改造完成后的效果图。

图9 XA7140铣床数控改造完成效果图

机床功能正常后,进行了工件的试加工工作,本次试加工主要是钻探工具的螺旋面加工。将工件夹持在分度头上,进行对刀操作,启动程序进行铣削加工。铣削时X、Y轴和A轴同时按程序运动,Z轴进刀。加工完成,经检查加工精度满足要求,改造工作完成。图10是机床试加工中现场图。

图10 机床试加工中现场

4 结语

通过本次改造,使该机床升级成了一台4轴4联动数控铣床。而且增加了许多新的功能如:主轴点动、刚性攻丝、图形模拟、手轮驱动、DNC等,使操作变得更加简单、方便。改造前该设备是一台普通铣床,功能和精度都较低。本次改造后,使得该设备的功能有了较大提升,精度提高了一个数量级,电气故障率很低,稳定性显著提高。

[1] 祝战科.俄制2в622Ф1型数控镗床的改造报告[J].陕西工学院学报,2003(03):10-12.

[2] 杨超.840D五轴联动加工中心的改造[J].组合机床与自动化技术,2010(12):101-103.