土状石墨用于钢水增碳的研究

2014-11-28严红燕胡晓军任中山何新元

严红燕,胡晓军,任中山,何新元

(1.北京科技大学 钢铁冶金新技术国家重点实验室,北京 100083;2.南方石墨有限公司,湖南 郴州 423000)

目前,大多数企业主要采用增碳法进行钢液碳含量的控制.增碳法使用的增碳剂,成分要求“碳含量高,硫、磷低,灰分少”,通常有电极块、焦炭粉、煅烧无烟煤等.电极块增碳剂含碳量高、抗氧化性强,但生产工艺复杂,成本高;焦炭粉价格低,但灰分、硫含量高,碳含量低,使用效果不好[1].目前最常用的煅烧无烟煤增碳剂,需要对无烟煤先经选矿提纯,再经过石墨化处理,虽然基本满足了炼钢生产的需要,但成本依然较高[2].我国拥有丰富的天然石墨资源,其中土状石墨(隐晶石墨)有丰富的储量,且品位较高,固定碳可达80%以上,且硫、磷含量低、相对密度较大.已有研究[3,4]提到,土状石墨的成分和理化性能基本可以满足炼钢增碳剂的要求.同时土状石墨可直接使用原矿,省去了石墨化等生产工艺,生产成本低,可以有效降低炼钢成本,显著提高生产效益.

本文对天然土状石墨的化学组成、反应特性以及用于炼钢增碳的效果进行了系统实验研究,为其用作炼钢增碳剂提供实验数据和理论指导.同时,通过增碳反应的动力学分析,获得一个能描述增碳过程的动力学方程.

1 实验方法

1.1 土状石墨的成分分析实验方法

将实验所需的增碳剂进行干燥处理.分别取土状石墨和三种企业用增碳剂各50 g放入干燥箱内烘干(烘干温度分别为60、80、90和150℃),并在不同时间取出称量,以保证烘干完全,达到去除样品中水分的目的.取干燥后的样品,放入热重分析仪(德国耐驰449C)中,以10℃/min的速度升温至1 400℃,反应过程中通入空气与样品中的C发生燃烧反应,之后将反应后剩下的灰分进行XRD分析.

1.2 炼钢增碳实验方法

增碳实验是在实验室模拟钢厂炼钢增碳,用硅-钼棒炉熔化钢样后加入准备好的增碳剂进行增碳实验.实验过程中,以不同理论增碳量进行不同种类增碳剂的钢水增碳实验.具体实验操作如下:

1)将实验所用钢样(成分见表1)、铁皮(厚度1.0 mm)进行表面处理后称重,之后将钢样放入氧化铝坩埚,并外套石墨保护坩埚,一起放入硅钼棒炉中升温至1 600℃.升温过程中通入流量为1 L/min的高纯Ar作保护气.

2)达到反应温度后,用石英管第一次取样,抽取的钢样水冷后称重.将剩余钢样的质量加上铁片的质量分别以理论增碳量为0.1%、0.4%的标准计算出需添加的增碳剂量.用铁皮包裹好增碳剂用石英管插入钢液中,不断搅拌,同时计时,在0、5、10、20 和 40 min 时分别取样、称量,具体的条件如表2所示.

3)将抽取后水冷的实验样品经过表面处理,分别对样品的C、S含量以及N、O含量进行检测.检测的仪器分别为日本进口的EMIA-820V型红外碳-硫仪、TCH-600氧-氮-氢分析仪.

表1 钢样化学成分(质量分数)Table 1 Chemical composition of steels(mass fraction)%

表2 实验条件Table 2 The experimental and conditions

2 实验结果

2.1 土状石墨原矿化学组成分析与测定

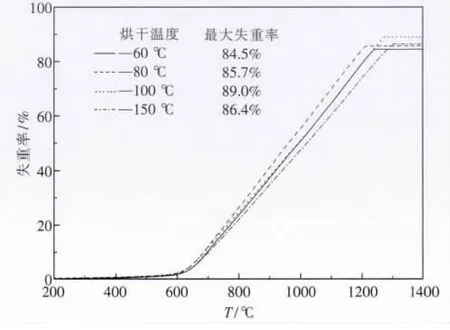

图1是不同烘干温度条件下样品的燃烧失重曲线(空气流量 50 ml/min,初始试样质量m0=32 mg).从实验曲线上看,400℃之前,几乎看不到质量变化,说明烘干样品中已没有挥发了;从400℃开始,样品开始有氧化失重发生,这与文献[5]中碳起始氧化温度的报道是一致的;在1 200℃ 前后,氧化反应结束,最大失重率分别为:84.5%、85.7%、89.0%和86.4%,可以认为,这些失重几乎都是由碳的氧化造成的.所以确定干燥的土状石墨中固定碳的质量分数为84%~89%.

同时,将土状石墨和其他增碳剂样品的氧化燃烧特性进行了对比实验,结果如图2所示.由图可见,其他3种增碳剂的最大失重率分别为93.3%、97.4%和92.2%,这与它们的固定碳含量是一致的,也说明了本方法测定土状石墨固定碳含量的可靠性.另外,土状石墨的开始氧化温度与企业1(低N)增碳剂相似,且氧化速率要更低,说明土状石墨具有较好的抗氧化性.

根据图1和2的燃烧曲线,土状石墨完全氧化燃烧后的灰分约占干燥土状石墨的13.6%.此外,对灰分组成进行化学分析,结果如表3所示.

可见,灰分中约88%的组成为钢渣所含有的成分.同时,硫、磷含量较低,分别为0.15%和0.25%,若以增碳剂的总质量计算,则分别为0.02%和0.04%,远远低于增碳剂对硫、磷含量的要求.

图1 不同烘干温度样品的氧化曲线Fig.1 Oxidation curves at different drying temperatures

图2 不同增碳剂的氧化曲线的对比Fig.2 Oxidation curves for different carburants

表3 土状石墨的灰分组成(质量分数)Table 3 Ash composition of the amorphous graphite crude ore(mass fraction)%

图3是土状石墨原矿的灰分XRD检测分析图.图中的 1、2、3、4 分别表示莫来石、KAlSi3O8、NaAlSi3O8以及 Fe3O4,均是含 Si、Al、Na、K、Fe 等的氧化物.其中主要峰对应着1、2、3这三种化合物,4的主峰较少,这与表3的结果相一致.

综合以上分析,土状石墨可用为炼钢增碳剂;其灰分中的硫、磷不会对钢液造成污染,同时,由于使用量少,也不会使炉渣成分产生太大变化.

图3 灰分组成的XRD分析Fig.3 XRD analysis of the ash

2.2 土状石墨的增碳效果

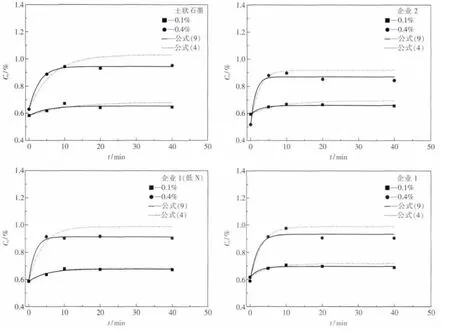

图4是添加不同的增碳剂后,钢样中碳的质量分数w[C]随时间的变化.从图中可看出,溶解反应呈现两个阶段:在反应前10 min钢样中w[C]有明显升高,在10 min左右达到最大值,之后出现下降.理论增碳量为0.1%、0.4%时,各种增碳剂的w[C]变化规律基本一致.

由碳浓度的变化,结合公式(1)可得到增碳剂收得率:

式中,η表示增碳剂的收得率,w[C]%,测表示检测的碳含量(质量分数/%,以下同),w[C]%,O表示原始钢的碳含量,w[C]%,目为计算出的目标增碳量.w[C]%,目可以由公式(2)计算获得:

公式(2)中的w[C]%,固表示固定碳的含量,这个值可以由燃烧实验获得;m钢、m铁、mC分别表示钢样、铁皮以及增碳剂的质量.根据式(1)、(2)可得到增碳反应的收得率.

图5是增碳收得率随时间的变化曲线图.在反应前10 min,收得率有明显升高,在10 min达到最大值,之后呈下降趋势.在理论增碳量为0.1%、0.4%时土状石墨的曲线与其他企业增碳剂的基本在同一水平线,这表明土状石墨的增碳效果与其他企业增碳剂的相当.同时考虑土状石墨的固定碳含量低于其他企业增碳剂,而其增碳实验中的收得率与企业增碳剂相当,说明土状石墨的增碳效果要比其他企业增碳剂好.

图4 加入不同增碳剂后钢样中C的质量分数随时间的变化Fig.4 Variation of carbon mass fraction in steels with time for different carburants amounts

图5 不同增碳剂的增碳收得率随时间的变化Fig.5 Variation of carbon yield with time for different carburants

2.3 土状石墨原矿对S、N、O等元素的影响

图6描述的是不同增碳剂的增碳实验过程对钢样中S质量分数的影响.在理论增碳量为0.1%、0.4%时,S质量分数几乎没有变化,且土状石墨增碳实验中的S质量分数要低于其他企业增碳剂的增碳实验.

图7表示不同增碳剂的增碳实验对钢样中N质量分数的影响.在理论增碳量为0.1%、0.4%时,钢样中N质量分数随反应时间增加,但是均在0.01% ~0.02%的范围内.由此说明,土状石墨增碳实验对钢样中N质量分数的影响不大,与其他企业增碳剂的效果相当.

图8描述了不同增碳剂的增碳反应对钢样中全氧质量分数的影响.从图中可以看出,以土状石墨作为增碳剂的增碳实验对钢样中全氧含量影响不大,基本在0.005% ~0.010%范围内;图中有几个氧含量比较高的点,这是因为用石英管抽样冷却过程中被空气氧化;跟其他企业的特制增碳剂相比,氧含量相对略低.这表明了土状石墨的添加对于钢水的全氧含量没有明显的影响,不会影响钢水的质量,说明了土状石墨可以用于钢水增碳.

3 讨论

许多研究者[6~9]认为碳在炼钢铁水中的溶解是传质控速,并满足一级反应动力学方程:

图6 不同增碳剂对钢样中S质量分数的影响Fig.6 Effect of different carburants on S mass fraction in the steel samples

图7 不同增碳剂对钢样中N质量分数的影响Fig.7 Effect of different carburants on N mass fraction in the steel samples

图8 不同增碳剂对钢样中全氧质量分数的影响Fig.8 Effect of different carburants on total oxygen mass fraction in the steel samples

对上式积分并取初始条件:t=0,Ct=C0,其中C0表示初始钢样中的碳浓度,可得:

若碳的溶解过程满足一级反应动力学方程,那么碳的浓度随时间的变化应为不断增加直至达到理想状态下的碳溶解浓度.观察图4、5发现,碳的溶解前10 min浓度和收得率不断增加,反应10 min后反而呈缓慢下降的趋势.以上规律说明在碳溶解反应10 min后,钢水中的碳有损耗从而导致了碳浓度、收得率下降.上述现象是由于钢水中的碳与氧反应导致碳的氧化损耗,可用式(5)表示:

研究表明[10~13],按式(5)模式进行的碳氧反应是由传质控制.Baker、Jenkin 等人[10~11,13~14]认为在低碳区(w[C]小于1%),碳氧反应动力学可表达如下:

在理论增碳量为0.1%和0.4%时,钢液中碳的质量分数在0.59% ~1%范围内,属于低碳区.因此,可用式(6)表示增碳过程中碳损耗反应动力学.钢水中参与碳溶解反应的物质流密度可以写成:

式(6)中k'表示钢水中碳氧反应的反应速率常数,单位为s-1;Ci为理想状态下碳完全溶解后的碳浓度.整个碳溶解过程碳的物质流密度表示为:

对上式积分并取初始条件:t=0,Ct=C0,可得:

由此,得到一个描述增碳剂在钢水中增碳过程的动力学方程.

图9 不同动力学模型拟合数据结果比较Fig.9 Fitted results with different kinetic models

图9描述的是分别用方程(4)、(9),对土状石墨理论增碳量为0.1%和0.4%的碳浓度变化曲线进行数据拟合.从图中发现,方程(9)的拟合结果明显优于方程(4).若不存在碳的氧化反应,图中碳的溶解曲线应该沿着虚线方向;而实际的溶解曲线却遵循图中实线的轨迹.以上现象表明在溶解的前10 min>,碳溶解速率随时间增加,钢水中碳浓度不断变大;在10 min左右,j=,碳浓度达到最大值;10 min以后<,从而导致碳浓度略微下降.综上所述,方程(9)可用来描述增碳剂在钢水中的增碳反应.表4给出了不同实验条件下的反应速率常数k、k'的值.表中的a、b分别表示式(9)中的和 k+k',a、b可由式(9)对不同实验条件下的碳浓度变化曲线的拟合获得,之后通过a、b的值即可计算得到k、k'的值.

表4 反应速率常数k、k'的计算结果Table.4 Calculated results of reaction rate constants of k and k'

4 结论

(1)通过分析土状石墨的成分,其中固定碳的质量分数为84% ~89%,灰分为13.6%,其中S、P的质量分数分别为0.02%和0.04%,远低于增碳剂对硫、磷的要求.

(2)土状石墨原矿及其他企业用增碳剂的碳在前10 min溶解速度较快,钢水中的[C]快速增加并在10 min左右达到最大值,10 min以后[C]呈下降趋势;土状石墨的增碳效果与其他企业增碳剂相当;土状石墨对钢水中S、N、O的影响基本不会影响钢水的质量.

(3)推出了一个考虑碳氧化反应的增碳动力学模型:

该模型与不考虑碳氧化反应的模型相比,能更好的描述增碳剂在钢液中增碳过程.

综上所述,土状石墨的成分和理化性能可以满足炼钢增碳剂的要求,同时生产成本低,可以有效降低炼钢成本,显著提高生产效益.

[1]王玉棉,韩春辉,王峰.类石墨炼钢增碳剂的成型工艺研究[J].甘肃冶金,2005,27(1):9-10.

(Wang Y M,Han C H,Wang F.Study on molding techniques of graphite-like carbon additive for steel-making[J].Gansu Technol,2005,27(1):9 -10.)

[2]孙效成,屈映法.炼钢增碳剂-一种类石墨的研制[J].岩矿测试,2000,19(2):112-115.

(Sun X C,Qu Y F.Development of a new carburizing agent for steel-making-a kind of semi-graphite[J].Rock and Mineral Analysis,2000,19(2):112 -115.)

[3]邹万平.电炉炼钢使用土状石墨配碳[J].南方钢铁,1989,4:9-21.

(Zou W P.EAF steelmaking used earthy graphite carbon[J].Southern Steel,1989,4:9 -21.)

[4]陈淑惠,魏兵,龙礼贤.增碳剂在铸铁生产中的应用[J].铸造技术,2008,29(6):823-826.

(Chen S H,Wei B,Long L X.Application of carburization material on production of cast iron [J].Foundry Technology,2008,29(6):823 -826.)

[5]Li C E,Brown T C.Carbon oxidation kinetics from evolved carbon oxideanalysisduringtemperature- programmed oxidation[J].Carbon,2001,5(39):725 -732.

[6] Khanna R,McCarthy F,Sun H,et al.Dissolution of carbon from coal-chars into liquid iron at 1550 °C[J].Metall Mater Trans B,2005,36(6):719-729.

[7]Dahlke V O,Knacke O.The dissolution of carbon in liquid iron[J].Arch.Eisenhuttenwes,1955,26:373 -378.

[8] Wu C,Sahajwalla V.Dissolution rates of coals and graphite in Fe-CS melts in direct ironmaking:Influence of melt carbon and sulfur on carbon dissolution[J].Metall Mater Trans B,2000,31(2):243-251.

[9] Kosaka M,Minowa S.On the rate of dissolution of carbon into molten Fe-C alloy[J].Trans Iron Steel Inst Jap,1968,8(6):392-400.

[10] Swisher J H,Turkdogan E T.Decarburization of iron-carbon melts in CO2-CO atmospheres-kinetics of gas-metal surface reactions[J].Aime Met Soc Trans,1967,239(5).

[11] Baker L A,Warner N A,Jenkins A E.Decarburization of a levitated iron droplet in oxygen [J].Aime Met Soc Trans,1967,239(6):857-864.

[12] Robertson D G C,Jenkins A E.Reaction of liquid iron and its alloys in pure oxygen[M].Plenum Press,New York,1970:393-408.

[13] Zong J H, Yoon J K. Theoretical interpretation of the decarburization mechanism in convective oxygen steelmaking[J].Metall Trans B,1990,21(1):49-57.

[14] Meyer H W,Porter W F,Smith G C,et al.Slag - metal emulsions and their importance in BOF steelmaking[J].J Met,1968,20(7):35 -42.