热处理对反向挤压AZ80镁合金组织与性能的影响

2014-11-28刘春海张振栋

刘春海,张振栋

(中信戴卡股份有限公司,河北 秦皇岛 066011)

镁合金是目前工业应用中最轻的金属结构材料,具有减震性好、比强度和比刚度高、易于回收,以及良好的铸造、切削加工和电磁屏蔽等性能,被誉为“21世纪绿色工程材料”,早已引起了航空、汽车及电子工业的注意[1~4].但是,镁合金是密排六方结构(hcp),独立滑移系比较少,故其室温塑性较低,塑性加工性能较差;大部分镁合金产品主要通过铸造的生产方式获得.一般认为,变形镁合金产品比铸造镁合金产品性能好.这是因为镁合金热变形后发生动态再结晶,动态再结晶后组织均匀,晶粒细化,并消除了铸造缺陷的缘故[5].目前,变形镁合金的研究多为AZ系和ZK系,在AZ系中,AZ31和AZ91研究较多,而 AZ80研究较少,但AZ80镁合金的强度和耐蚀性均优于AZ31镁合金,与AZ91镁合金相近.

AZ80镁合金的性能可以通过热处理来改善.但目前对AZ系镁合金热处理的研究主要是以铸造态为主,而对经热变形后的热处理的研究较少.本文以此为切入点,研究热处理对反向挤压后AZ80镁合金显微组织和性能的影响.

1 实验材料及方法

实验所用材料是AZ80变形镁合金,名义成分(质量分数)为 8%Al,0.5%Zn,0.2%Mn,余量为Mg.试样在4 000 t生产用压力机上反向挤压.挤压前,坯料预先在400℃ 下均匀化处理8 h.

图1 拉伸试样的形状与尺寸Fig.1 Shape and dimensions of tensile specimen

挤压完后,对AZ80镁合金分别进行150℃×3 h的T5和400℃×5 h+水淬+150℃×3 h的T6热处理.从不同热处理后的AZ80镁合金样品上截取适合于组织观察用和力学性能测试用尺寸的坯料样品.将组织观察用坯料样品研磨后采用3%硝酸乙醇溶液进行金相腐蚀,然后在ZEISS Observer.A1m光学显微镜下进行金相组织分析;在日本日立公司S-4800Ⅱ型场发射扫描电镜(SEM)上进行扫描电镜观察;并在日本理学D/MAX-2500/PC X射线衍射(XRD)仪上进行物相分析.将力学性能测试用坯料样品加工成标距为25 mm的直径为5 mm的拉伸试样(如图1所示),在 Instron-4206型拉伸试验机上进行拉伸.

2 结果与分析

2.1 热处理对AZ80镁合金显微组织的影响

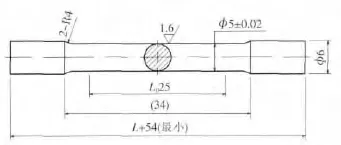

图2为AZ80镁合金不同状态下XRD图谱.可以看出,不同状态下AZ80镁合金的物相主要是由α-Mg与β-Mg17Al12相组成.在挤压态下,β-Mg17Al12相峰值较低,这是因为在反向挤压前坯料的均匀化处理过程中β-Mg17Al12相已固溶到基体中,在反向挤压后,随着温度的降低,虽然β-Mg17Al12相从基体中析出,但析出较少所致;经过T6固溶时效后的XRD峰值与挤压态相似,即β-Mg17Al12相析出量与挤压态析出量相差不大,这是因为T6处理中的400℃ ×5 h+水淬处理使得反向挤压后析出的β-Mg17Al12相溶入基体中形成过饱和固溶体,之后的150℃ ×3 h人工时效使得过饱和固溶体发生分解,β-Mg17Al12相从过饱和固溶体中析出,但由于时效时间较短,所以析出量与400℃ ×5 h+水淬处理前类似;从T5时效处理后的XRD图谱上可以看出,β-Mg17Al12相的(330)衍射峰明显增强,α-Mg基体的(010)衍射峰明显减弱、(100)增强,即T5时效处理后AZ80合金中β-Mg17Al12相的量多于挤压态下合金中的量,这是因为T5处理是在反向挤压基础上进行人工时效,时效过程中大量β-Mg17Al12相从基体中析出所致.

图2 AZ80镁合金不同状态下的XRD图谱Fig.2 XRD patters of AZ80 magnesium alloy through different treatments

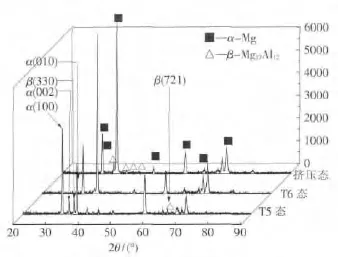

图3为AZ80镁合金不同状态下的显微组织形貌.可以看出,经反向挤压后,AZ80镁合金发生明显动态再结晶,且比较彻底,故得到无畸变的等轴晶粒,晶粒明显细化,尺寸仅20 μm左右;此外析出大量β-Mg17Al12第二相,分布不均匀;从金相图片(图3(a))可以看出,第二相沿变形方向呈带状分布,从SEM图片(图3(d))可以看出,第二相沿晶界析出,向晶内长大,呈层片状,层片较窄,尺寸较小.经过T6热处理后,AZ80镁合金晶粒尺寸与挤压态相差不大,从其金相图片(图3(b))可以看出,β-Mg17Al12相也沿晶界析出,向晶内长大,从 SEM图片(图3(e))可以看出,β-Mg17Al12相仍呈层片状,但层片较宽,尺寸较大.经过T5人工时效热处理后,从金相图片(图3(c))可以看出,β-Mg17Al12相析出较多,分布相对均匀,这是因为在人工时效过程中,这些第二相不断从晶界处析出长大,同时也不断为第二相析出提供形核位置,随着时效过程的进行,胞状脱溶产物按着一定取向关系逐渐向晶内推进,并最终充满整个晶粒;从SEM图片(图3(f))可以看出,除了有层片状的β-Mg17Al12相外,还在晶粒内部存在大量尺寸较小(仅1 μm左右)、弥散分布的颗粒状β-Mg17Al12相.

研究 表 明[6~9],AZ80 镁 合 金 中 第 二 相β-Mg17Al12以两种方式析出,分别为不连续析出和连续析出.不连续析出一般是指:因为晶界处能量比较高,在晶界处生成较为粗大的沉淀物的过程.第二相析出过程中,析出产物在晶界处形核,在界面扩散速度远大于体扩散速度时,会出现两相式析出:a→a'+b,其中a为过饱和固溶体,b为平衡脱溶相,a'为有一定过饱和度的a相.a'和b成片层状,片层状产物界面向过饱和的基体推进.虽然a和a'相晶体结构相同,但成分不同,并由界面分开,也就是在这个意义上称之为不连续析出.连续析出是指:在晶粒内生成大量细小的沉淀物的过程,一般是由于晶界处被连续分布的第二相占据而无法生成不连续沉淀造成的.AZ80镁合金经T6热处理后,β-Mg17Al12相以不连续析出的方式从晶界处析出,呈层片状;经T5热处理后,β-Mg17Al12相在晶内以连续析出的方式析出,呈颗粒状弥散分布.

图3 AZ80镁合金不同状态下显微组织形貌Fig.3 Microstructural morphologies of AZ80 magnesium alloy through different treatments

2.2 热处理对AZ80镁合金性能的影响

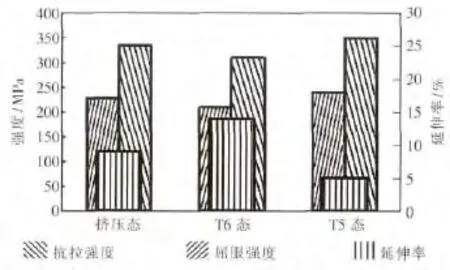

图4为AZ80镁合金不同状态下的力学性能.可以看出,经过反向挤压后AZ80镁合金发生明显动态再结晶,晶粒得到细化,力学性能较好.经T6热处理后,β-Mg17Al12相沿晶界析出,由于时效时间较短,脆性的β-Mg17Al12相相对较少,与挤压态相比,减轻了对基体的割裂作用,故导致强度降低,而延伸率增加.经T5热处理后,β-Mg17Al12相不断从α-Mg基体中在晶界以不连续方式呈层片状,在晶内以连续方式呈细小颗粒状析出,数量明显高于挤压态,故导致强度明显提高,而延伸率明显下降.

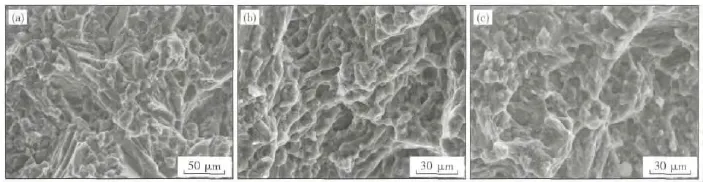

图5为不同状态AZ80镁合金的拉伸断口形貌.由于镁合金滑移系少,很少出现多系滑移,而开动多系滑移才能形成韧窝,所以解理断裂、准解理断裂和沿晶断裂是镁合金最主要的断裂方式[10,11].本研究的断口形貌观察结果显示,挤压态合金的断口为较大的解理小刻面和由解理台阶形成的大量河流花样,只存在极少且小的韧窝,属明显的解理断裂;经T6热处理后的断口中韧窝明显增多,呈现微观塑性特征,说明经T6热处理后AZ80镁合金塑性变好;经T5热处理后的断口中韧窝状特征基本观察不到,这与该状态合金的塑性最低是一致的,其核心原因正是由于该状态下析出了大量弥散分布的脆性β-Mg17Al12相所致.总之,虽然热处理对AZ80镁合金的断裂特征有影响,但不能从根本上改变镁合金以解理断裂和准解理断裂为主的特征.

图4 AZ80镁合金不同状态下的力学性能Fig.4 Mechanical properties of AZ80 magnesium alloy through different treatments

图5 不同状态AZ80镁合金的拉伸断口形貌Fig.5 Tensile fractography of AZ80 magnesium alloy through different treatments

3 结论

(1)AZ80镁合金经反向挤压后发生动态再结晶,晶粒细化,析出的β-Mg17Al12相分布不均匀,呈层片状,层片较窄,尺寸较小;

(2)经T6热处理后,β-Mg17Al12相仍呈层片状沿晶界析出,向晶内长大,层片较宽,尺寸较大,合金强度降低,延伸率增加;

(3)经 T5热处理后,β-Mg17Al12相大量析出,分布均匀,在晶界处呈层片状,在晶内呈颗粒状,数量较多,且尺寸较小,合金强度增加,但塑性降低.

[1] William K.Toward the light[J].Automotive Engineers,2001(3):46-48.

[2] Baghni I M,Wu Y,Li J,et al.Mechanical properties and potential applications of magnesium alloys[J].Transactions of Nonferrous Metals Society of China,2003,13(6):1253-1259.

[3]Dahle A K,John D H,Dunlop G L.Development and challenges in the utilization of magnesium alloys[J].Materials Forum,2000(24):167-182.

[4]Aghion E,Bronfin B,Eliezer D.The role of the magnesium industry in protectingthe environment[J]. Journal of Materials Processing Technology,2001,117:381-383.

[5]ASM Specially Handbook:Magnesium and magnesium alloys(Materials Park)[M].Ohio:ASM international,2000.

[6] Duly D,Simon J P,Brechet Y.On the competition between continuous and discontinuous precipitations in binary Mg-Al alloys[J].Acta Metallurgica,1995,43:101 -106.

[7]Zhang M X,Kelly P M.Crystallography of Mg17Al12precipitation in AZ91D alloy [J].Scripta Materialia,2003,48:647-652.

[8]唐伟,韩恩厚,徐永波,等.热处理对AZ80镁合金结构及性能的影响[J].金属学报,2005,41(11):1199-1206.

(Tang Wei,Han Enhou,Xu Yongbo,et al.Efect of heat treatment on microstructure and properties of AZ80 magnesium alloy[J].Acta Metallurgica Sinica,2005,41(11):1199-1206.)

[9]路林林,杨平,王发奇,等.形变热处理对AZ80镁合金组织及性能的影响[J].中国有色金属学报,2006,16(6):1034-1039.

(Lu Linlin, YangPing, WangFaqi, et al. Effects of thermomechanical treatments on microstructure and mechanical properties of AZ80 magnesium alloy[J].The Chinese Journal of Nonferrous Metals,2006,16(6):1034 -1039.)

[10] Ldridgr J M,Miller R,Komark K L.The mechanism of fracture in hexagonal metals[J].Transactions AIME,1967,239:775-781.

[11] Yoo M H,Twining S.Fracture in hexagonal close-packed metal[J].Metallurgical Materials Transactions A,1981,12A(3):409-418.