ZF7000/23/47型放顶煤液压支架实用与改进

2014-11-26周勇

摘要:在实际生产中对综采放顶煤支架进行研究,把设计理念与实际应用相结合,通过割煤、移架、推溜、放顶煤等工序组成作业循环,实现综采机械化连续生产,对支架的工况进行全面检验,发现支架的适用性、局限性,对出现的问题进行总结改进,不断完善支架的性能,改进生产工艺,确保煤矿安全生产。

关键词:放顶煤液压支架 实用与改进

1 概述

蒋庄煤矿在3下610工作面采用综采放顶煤工艺,作为全矿第一个首采综放工作面,选用ZF7000/23/47型放顶煤液压支架,自14年2月生产,发挥了综放工艺高产高效的设备优势,取得综放技术一次开采、减少准备工程的预想效果。但在使用中发现了该设备和工艺存在的问题,通过实践,在生产中进行了改进。

2 存在的问题和改进

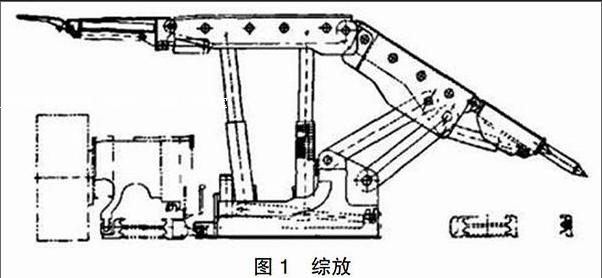

2.1 ZF7000/23/47型放顶煤液压支架,为综放、综采两用支架。最大支撑高度达到4.7m,工作阻力达到7000kN。适应在缓倾斜中厚或特厚煤层综采工作面使用。可以实现4.5m以下煤层一次采全高及4.5m~10m厚煤层的综放开采。ZF7000是综放、综采两用支架。如下图。

■图1 综放

■

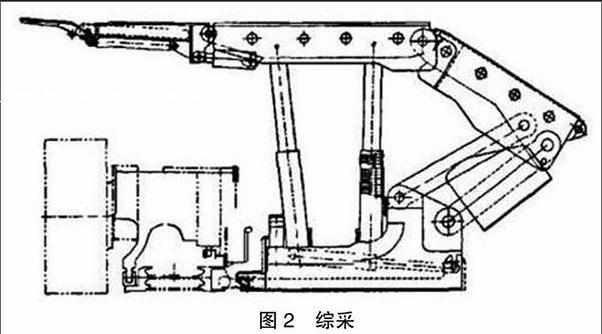

图2 综采

工作面92架到机尾段设计为不放顶煤,因此该段用综采方式更为理想,即支架不加装后尾梁方式(加挡矸板-图2),既可改善顶板的冒放规律,也可减少安撤环节。

2.2 操作阀组:ZF-7000支架在设计时考虑到安装运输的方便,操作阀组为立式布置。操作阀的安装位置较低,员工操作作业时只能蹲着进行,长时间连续作业劳动强度大。而且工作面仰采时,顶板相对比较破碎,煤墙有一定片帮现象,很容易出现架间漏矸及煤墙片帮,有可能滚落到支架内,淤堵操作阀组,导致操作人员受伤。在工作面仰采时,我们把操作阀组调整为横向布置,很好的解决了这一问题。

2.3 回液系统:ZF-700O支架的回液系统是通过在每组支架安装一个主回液逆止阀来实现的。然而工作面乳化液泵停止工作后,本架的支回液系统内还存有少量的压力液体,这就给支架的维护和检修留下不安全因素。比如,支架液压系统内有了故障需维修处理时,虽已经将乳化泵停止,但支架支回液系统内的压力液体无法释放,在拆管、卸阀过程中,液压管头有时有残压、液体有喷出现象,对维修操作不力。改造方案为在每组支架管路上安装一个手动泄压阀,可以及时消除残压。

2.4 掩护梁护帮板:掩护梁护帮板宽大,在支架低位状态时(2.6-2.8m),护帮板下沿距后溜上沿距离太近,在支架2.6m以下极限低位时,护帮板下沿会伸入后溜,造成阻挡后溜煤流。需要在支架设计时做进一步的调整。

2.5 低位放煤低位防尘:ZF7000是低位综放支架,后溜的放顶煤作业的煤尘治理较为关键。放顶煤的后溜喷雾设计安装在尾梁下部(安装位置低),后溜运煤时易被货载刮碰,造成损坏,现场使用不理想。应改进提高喷雾的安装位置。将喷雾安装在较高的位置,形成从上向下的喷射,有一定的距离才能形成更好的雾化,扩大扇面的覆盖面,增强灭尘效果,形成低位放煤高位防尘。

2.6 在拉架时,后部漏煤量大,易压死后部运输机。原因:后部运输机位置偏后,后插板起不到控制放煤的作用,拉架时,煤直接落到后部运输机上。解决办法:调整后部运输机与尾梁的空间位置关系,缩短拉后部运输机链子的长度,拉架时只允许架间少量煤落到后部运输机上;拉架时,保持后部运输机运行。

参考文献:

[1]樊运策.综合机械化放顶煤开采技术,2003.

[2]梁开东,李明忠.ZF7000_23_47型大采高放顶煤液压支架的研制和应用[J].煤矿开采,2010.

[3]苏林军,朱峰.放顶煤液压支架的创新与发展[J].煤炭科学技术,2011(04).

作者简介:

周勇(1972-),男,山东日照人,2008年毕业于山东理工大学,机电工程师,现就职于枣庄矿业集团蒋庄煤矿调度室。endprint