半球形件拉深压边力数值模拟与优化

2014-11-25魏良庆蔡友莉乔旭安

魏良庆,蔡友莉,乔旭安

拉深件成形质量受诸多因素影响,包括拉深模具参数、板料力学性能、压边力、成形温度、成形速度等。在拉深过程中,由于起皱和拉裂的影响,压边力是一个非常重要工艺参数。在很多情况下,通常需要压边装置产生足够压边力以防止工件出现上述质量问题。特别是对于复杂曲面零件,拉深时板料处于悬空状态,所需要压边力往往不是恒定的,如果拉深时采用恒定压边力,零件很难成形,质量难以保证[1-2]。因此,在这种情况下,采用变压边力拉深就显得非常必要。本文以半球形拉深件为例,采用有限元分析软件Dynaform对工件成形性能进行分析,研究了不同压边力控制曲线对工件成形质量的影响。

1.有限元模型建立及参数设置

(1)板料 本工作选用仿真材料为低碳钢(DC 01),料厚1.0mm。DC 01性能参数见表1。

(2)有限元模型 图1是用Dynaform软件建立的半球形件拉深有限元模型,包括凸凹模、板料及压边圈。凹模直径Dd=103mm、凹模圆角半径Rd=7mm、凸模直径Dp=100mm,板料毛坯直径D0=200mm、板料厚度t=1mm、拉深深度H=70mm、拉深速度v=50mm/s、摩擦因数μ=0.125。

图1 有限元模型

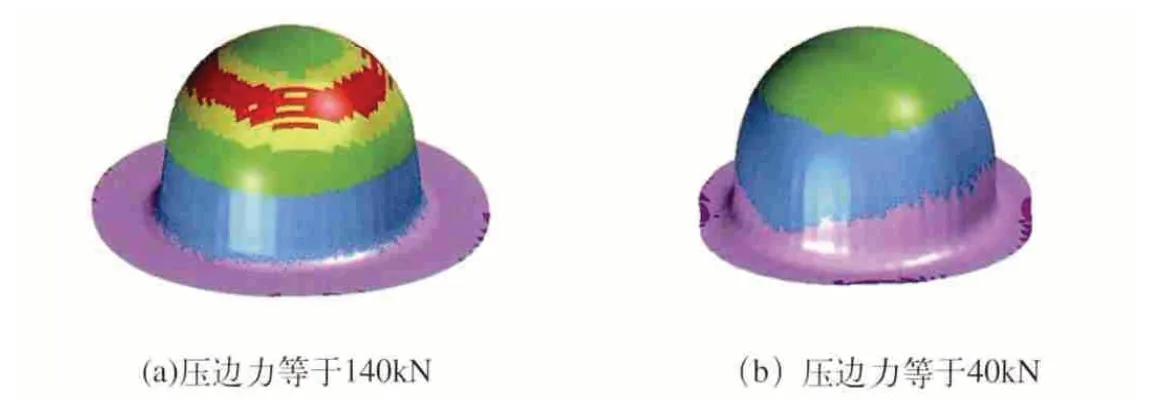

图2 恒定压边力下的工件成形质量

表1 DC 01的性能参数

设定恒定压边力(见图2)时,通过经验公式[3]计算出理论防皱临界压边力值为62kN。由此,分别对恒定压边力为40kN、45kN、62 kN、125kN、130kN和140kN的半球形件进行拉深模拟,所得半球形件最大增厚率、最大减薄率及成形质量见表2。从表2可以看出,压边力为140kN时,工件发生断裂,压边力为40kN时,工件产生严重的起皱。根据恒定压边力条件下模拟结果,结合理论计算值,选取压边力安全变化区域为50~125kN。即压边力低于50kN时,起皱为限制成形的主要因素,压边力高于125kN时,断裂成为影响成形的主要因素[4]。

在临界拉裂和临界起皱压边力安全变化区域确定的情况下,压边力控制曲线形式对成形极限影响可以通过选取6种类型压边力控制曲线(即渐减式、先保持恒定后减式、开口向下的抛物线形、渐增式、先保持恒定后增式和开口向上的抛物线形)进行模拟,如图3所示。

2.结果与讨论

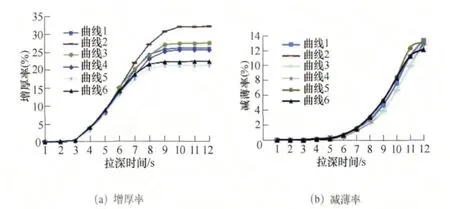

按照图3中的6种控制曲线,采用变压边力代替恒定压边力,压边力取值范围为50~125kN,每一种压边力控制曲线下工件的增厚率、减薄率见图4。从图4可以看出,随着拉深过程的进行,凸模圆角部位和侧壁部位在拉深3s以后逐渐增厚,拉深4s后凸缘部位厚度逐渐增大,拉深8s后,工件基本不再增厚,而减薄率仍在增大,这势必会影响到最终工件的质量。

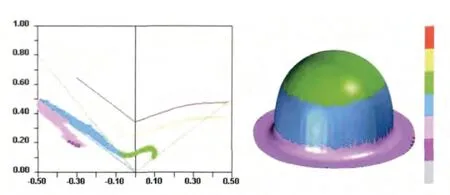

通过表3可以看出,采用曲线6(开口向上的抛物线型)在板料增厚和减薄方面都控制得较理想,半球形件质量最好,厚度分布比较均匀,最大增厚率和减薄率分别为22.4%和12.2%,其成形极限见图5。采用曲线2(先保持恒定后减式)半球形件质量最差,最大增厚率和减薄率分别为32.2%和12.9%。曲线5(先保持恒定后增式)虽然合理控制了起皱现象,但最小壁厚减薄率已达到13.1%。

图3 6 种不同压边力控制曲线

图4 不同压边力控制曲线下的工件厚度变化情况

表2 恒定压边力下的拉深模拟结果

表3 6种压边力控制曲线的最大增厚率与减薄率

3.结语

(1)在恒定压边力作用时,存在一个压边力安全区域50~125kN,使得半球形件不发生起皱与拉裂。压边力低于50kN,起皱为限制成形性能的主要因素,高于125kN,减薄和断裂成为限制成形的主要因素。

(2)对于半球形拉深件,采用变压边力可明显提高工件成形质量。通过对比6种变压边力控制曲线对半球形件拉深模拟结果可发现:采用曲线6(开口向上抛物线形),半球形件质量最好,厚度分布较均匀,最大增厚率和减薄率分别为22.4%和12.2%。

图5 采用曲线6控制方式下的拉深成形极限

[1]吕盾,陈炜,姜银方,等.变压边力控制技术的研究现状和发展趋势[J].模具工业,2006,32(4):37-41.

[2]郝爱国,周朝辉,曹海桥.浅球形件成形的数值模拟[J].热加工工艺,2009,38(1):91-97.

[3]王孝培.冲压手册、[M]2版.北京:机械工业出版社,1999.

[4]孙成智,陈关龙,林忠钦等.利用变压边力控制技术改善盒形件成形性能[J].上海交通大学学报,2003,37(12):83-86.