轴承套圈套锻工艺研究

2014-11-25罗强王玉杰王战冶

罗强,王玉杰,王战冶

套锻工艺为一个料段经套切后辗扩成两个套圈,只产生一个连皮料芯,将提高材料利用率,降低制造成本。另外,其可以是同一型号的内外圈成套锻造,有利于生产组织与管理,也可以是不同型号的两件套圈进行套锻,工艺灵活多变,且适合大批量生产。

1.方案制订

工艺路线如图1所示。本工艺方案具有如下技术特点:

(1)采用中频感应电炉代替原煤气加热炉加热材料,加热速度快、氧化烧损少(烧损率约0.5%,为煤气炉的1/4),加热质量好(料段温度均匀性好),热效率高,工人劳动强度大幅降低,易于实现自动化,为加热有效控制提供了条件。另外长期困扰作业环境的油烟、粉尘及高温顽症将得到根本治理,CO2废气将不再排放,鼓风机噪声污染也不复存在,将取得经济效益与社会效益的双丰收。

(2)套锻工艺为一个料段经套切后辗扩成两个套圈,只产生一个连皮料芯,将提高材料利用率,降低制造成本。另外它可以是同一型号的内外圈成套锻造,有利于生产组织与管理,也可以是不同型号的两件套圈进行套锻,工艺灵活多变,且适合大批量生产。

(3)本工艺方案生产的两个套圈均采用整径,消除了椭圆和锥度,可达到统一尺寸和提高几何精度的目的。为进一步压缩留量与公差提供了可能性。

2.具体实施过程及技术难点分析

以某圆锥滚子轴承内外套圈的套锻工艺为例。

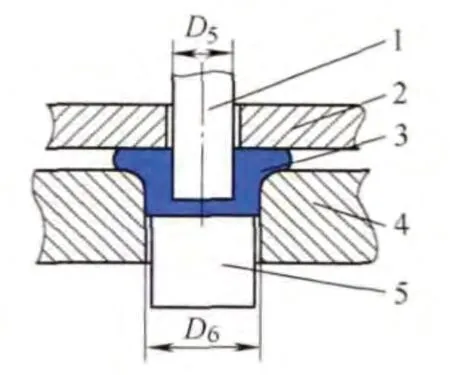

(1)按照工艺路线确定合理工艺及加工方法,确定圆锥滚子轴承内外圈套锻的工艺及加工方法,如图2所示。

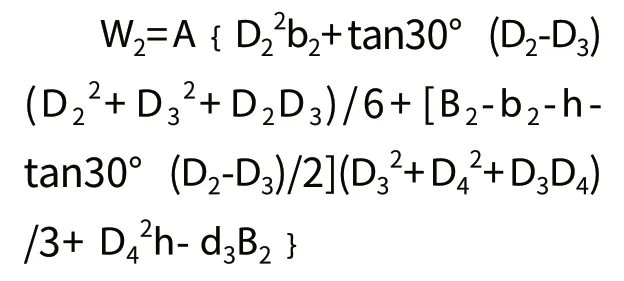

(2)按照工艺方案设计内外套圈锻件图,并确定下料重量。根据该套锻生产线上中频电感应炉、压力机、扩孔机、整经机的加工能力及性能、精度等因素,确定内外套圈锻件的留量、公差,按照内外套圈滚道成形辗扩的方案绘制出锻件图,如图3所示。

图1

图2 套锻工艺路线及加工简图

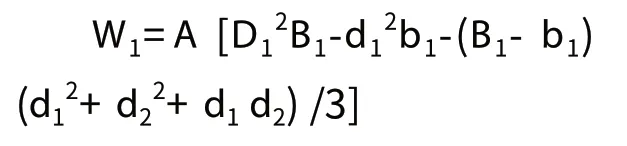

下料重量计算方法

下列各式中所出现的A=6.1654×10-6。

外圈锻件重量

内圈锻件重量

根据内套锻件内径尺寸d3、高度尺寸B2,选取一定辗扩比,确定内套反挤时冲头直径D5。连皮料芯重量W3=8D52A

选取中频感应加热氧化火耗系数为0.5%~1.0%。

计算出下料重量

W4=(1+0.5%)(W1+W2+W3)

按照料锻长径比1.5的原则,选取合适棒料直径,最终确定棒料直径及下料长度,然后按照下料重量及棒料直径,选择合适下料设备(选用S-QA42-500B型精密棒料剪切机)。

(3)料段加热工序 中频感应电加热的原理是利用金属“趋肤”效应,在感应器内通入交变电流产生交变磁场,在其作用下金属坯料内部便产生了交变涡流,由涡流发热和磁化发热便直接将金属坯料加热,从而避免金属坯料加热温度不均的问题。其加热速度快、氧化烧损少,加热质量好且非常稳定,易于实现自动化,为加热温度的有效控制创造了条件。

中频感应加热炉改造的关键点是增加红外线加热温度控制装置,以控制坯料锻造温度,解决重油加热炉加热温度不均的问题。其控制原理为:在出料口设置一个感温探头,接收温度信号,通过传感器将温度信号转换成电信号,再将锻造温度时时动态地反映在温度数显仪上,实现加热温度的连续控制。

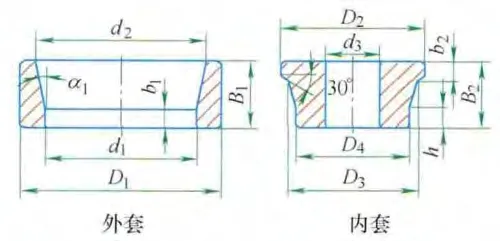

(4)分套工序 分套是整个套锻成败的关键工序,其作用是把内套坯料从外套坯料中分离出来,既要保证内外套及内圈连皮料芯重量分配合理,又要使分开外套环坯及大料芯的尺寸满足进一步加工的要求,如图4所示。

图3各种尺寸的选取:①根据外套锻件高度B1,确定外套环坯高度H1=B1+(5~10)mm。②因为Ad52H1=W2+W3,可确定分套冲头直径d5。③根据体积不变定律,外套环坯下端面截面积应与锻件小端截面积相等。所以分套支持凹模下端内径尺寸d4=④分套支持凹模内表面角度α2应与外圈内锥角度α1大致相等。⑤在生产过程中曾出现分套后外套环坯下端面及内套坯料上端面毛刺现象,在后序的辗扩过程中会造成端面折叠,严重者造成产品报废。

经反复观察试验、调试,发现以下3个因素影响分套毛刺的产生:发现温度高时出现分套毛刺现象,因此我们严格控制分套时的温度在1050℃左右,并保持稳定;分套冲头与分套穿孔凹模间隙。经反复试验,最终确定d6-d5=(2~2.5)mm;机床导轨与滑块间隙。间隙大时会因为偏载而啃伤冲头与凹模,造成分套毛刺,因此应保持机床导轨与滑块之间较小的间隙量。

(5)分套工序 分套后形成的外圈环坯是一个外锥内直坯料,与外圈锻件形状差异太大,不能直接在扩孔机上辗扩。于是我们设计了一种胀孔冲头,将内径胀为锥形,外径胀为近似直筒形,与外圈形状接近,以利于辗扩成形(见图5)。

图3

图4 分套简图

图5

图5中左图为最初胀孔工序,右图为改进后胀孔工序。其中两图主要区别在于胀孔下冲头的结构设计。从左图中我们可以看到胀孔冲头是一个整体,有效工作面占到整个体积不到1/5,也就是说,工人在换型号或在调整毛坯尺寸过程中要做4/5无用功,我们大概计算出此胀孔冲头最轻也有20kg,这就增加了拆卸与安装的工作量,为调整工作造成了很大不便。再加上这种冲头是专门针对具体7类轴承外套所设计,所以就无法有效再利用,这就造成了模具大量浪费,增加了生产成本。于是将胀孔冲头设计为组合式。如右图中所看到的胀孔下冲头与胀孔下冲头座。这一改进使胀孔冲头有效工作面积提高到50%以上,重量由原来20kg减轻到9kg,且拆卸方便,只需松开紧定螺钉,并用装卸螺钉旋入装卸螺孔内,就可轻松将胀孔冲头取出。这样,模具调整变得方便,且大幅降低了劳动强度,节省了模具费用开支。

(6)内套坯料成形工序 圆锥滚子轴承内套圈成形辗扩锻造一直是本行业技术难点之一。特别是坯料成形方法,既要保证套圈轴向材料的分布合理性,又要考虑成形时设备的受力情况,巧妙地让金属沿最小阻力方向流动。原小型圆锥内套锻件的全封闭正挤压成形工艺方法,由于设备受力不合理不能采用,反挤压工艺又达不到材料分布的要求。于是我们通过考察与试验创新了一种新的半封闭反挤压成形制坯工艺,如图6所示。

由锻造前后体积不变定律可知,坯料小端面截面积应与内套锻件小端面截面积相等,所以可以计算出成形凹模内径尺寸即毛坯小端面外径D6=由于分套后内圈重量与连皮料芯重量是一定的,如图6所示,挤压成形时内圈大挡边以下金属材料在成形凹模内部成形,重量由D5、D6尺寸保证,挡边部分金属材料由卸料板控制高度,外径开放,重量由分套时坯料控制,这就是半封闭反挤压成形工艺的特点所在,既保证了挤压后毛坯形状,又能够合理地沿轴向对材料进行分布,同时保证了设备受力的合理性。成形完成后对坯料进行穿底平高,然后就可以在扩孔机上辗扩成形。

(7)扩孔机上辗扩成形 圆锥形内外套圈在D51—250扩孔机上成形辗扩,在锻造厂是一种成熟工艺,关键是掌握好成品锻件的尺寸及几何公差,给下一步的整径预留合理的整径量。

(8)整径工序 为了提高车工的加工效率、降低加工难度,决定对外套进行整外径;内套整内径,并规定内外套圈保持0.5~1.5mm之间的整径量。避免因整径量小而造成的尺寸几何公差不合格和整径量大而造成的整径面拉伤等缺陷。

3.经济与社会效益分析

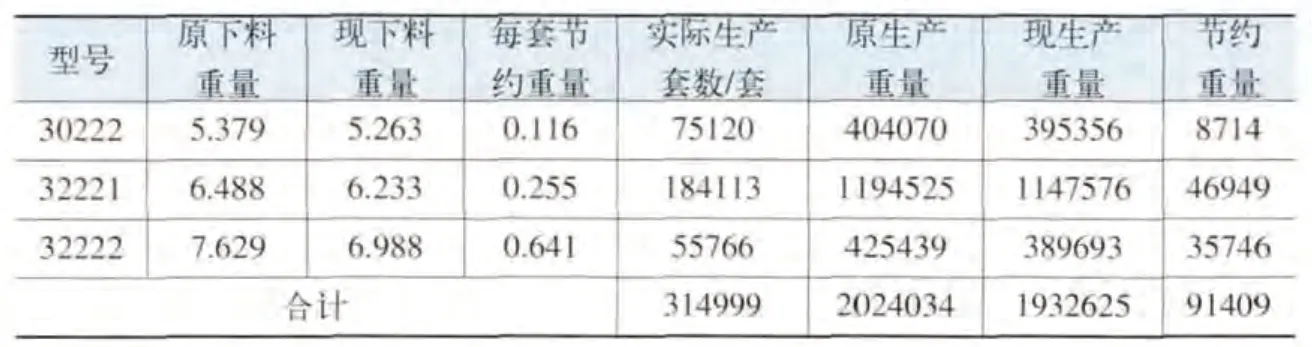

从附表中可以看出,2013年1月—2013年10月套段生产的30222等3个型号、约31.5万套,与原工艺相比实际节约原材料(GCr15)91.4t。由此可见,套锻工艺不仅节约了材料,降低了成本,提高了企业竞争力,而且在环境保护方面也取得了显著的成效。

4.结语

套锻是通过一次加热同时生产出两个套圈,用此方法生产圆锥滚子轴承能够有效节约材料、提高产量,从而提高企业竞争力。采用中频感应炉代替煤气炉对棒料进行加热,不仅减小了棒料的氧化,且没有二氧化碳的排放及鼓风机噪声的产生,在环境保护方面也取得了显著成效。因此,应当将套锻工艺广泛应用到轴承套圈锻造加工中。

图6

2013年1—10月套锻线节约材料统计 (kg)