汽车后桥弧齿锥齿轮失效分析

2014-11-25郑州华威齿轮有限公司河南452370高永强

郑州华威齿轮有限公司 (河南 452370)高永强

齿轮副信息如下:

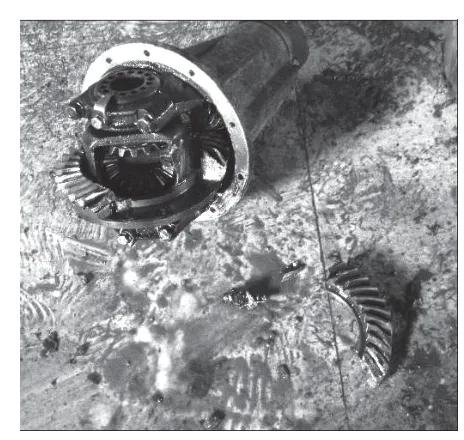

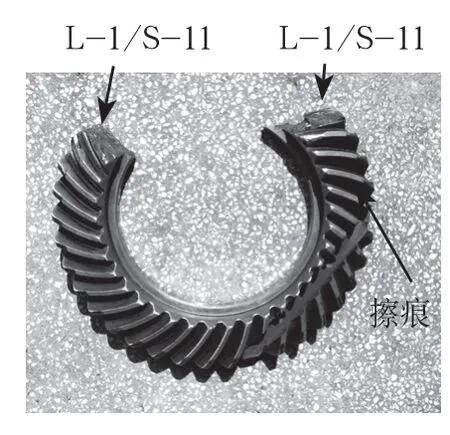

(1)问题描述:车辆行驶时后桥异响,经检查发现主减速器主从动锥齿轮打齿且被齿基背(见断裂图1~图4)。

(2)车型:越野车型。

(3)发生故障时行驶里程:30000km。

(4)失效模式:主被动齿轮断裂;被齿基背断裂。

一、断口宏观分析

图1 后桥包

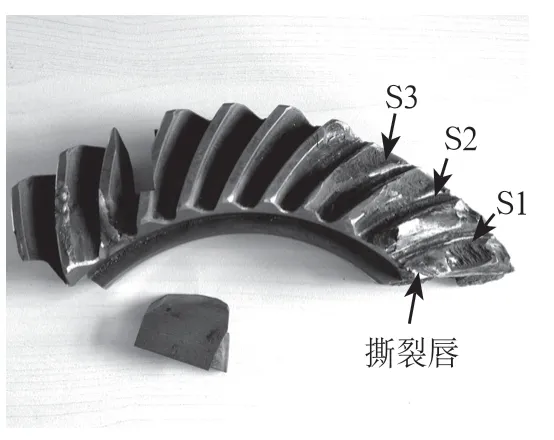

图2 小块

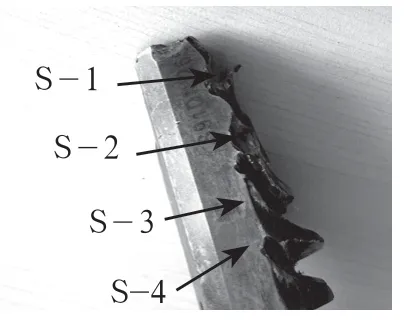

图3 半螺孔

图4 大端头掉块

该齿由于齿形复杂、参数众多、工况多样(前进一正转,倒车一反转,加、减速),使其受力复杂多变(力的方向大小均变),使分析起来难度大大增加。

裂纹分析:断裂分两部分,即断齿和基背断裂。

1.断齿

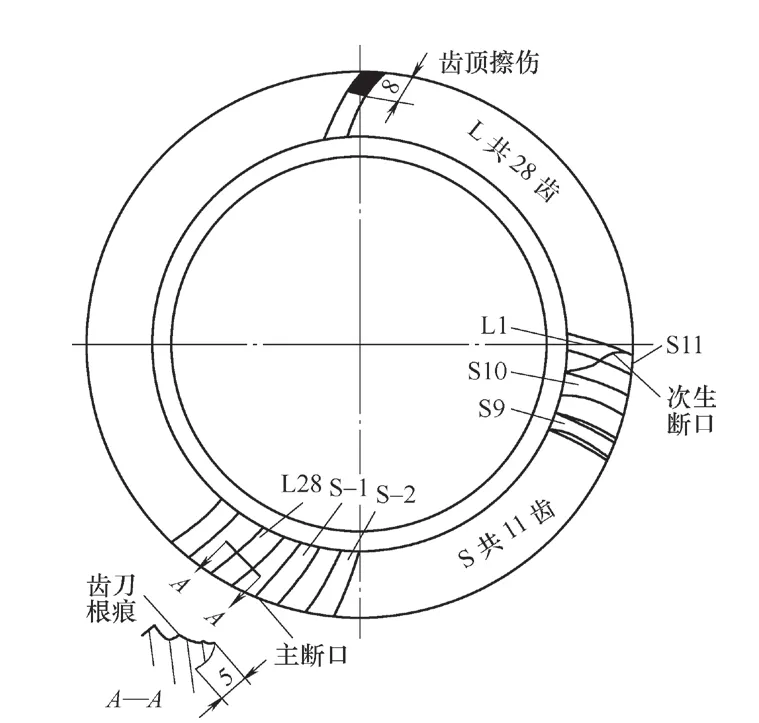

从小块说起(见图2小块和图4大端头掉块)。从螺孔分半处起记S-1逆时针排列见图5。S1~5为主,另半孔在相邻大块上一齿为L-28。S-11与L-1为同一齿分断在两块上(见断裂图6掉块)。

L-28的断裂起源小端凹面齿根圆角处,在反转时生成。与S-1、S-2为一组,L-28属牵连性破坏。S-1、S-2的破坏从大端起。正转时(前进),齿轮的凸面为工作面,第一步先产生大端头约5mm长的掉角(块),断口粗糙,裂纹源位于齿根大端的凸面圆角处,该外是弯曲应力最大的部位。由于较大的冲击造成掉块(角),其裂纹发展方向符合弯曲应力断齿的一般规律。掉块后又继续运行之后才产生了S-1断齿,而S-1起源于凸面齿根,且径向力指向中心,轴向力从锥顶下压均与目前撕裂脊一致。因S-1断裂继续正转造成停车,当齿轮凹面啮合(收油时),造成L-28断裂,它也起源于凹面齿根圆角弯曲应力最大处。这里反转的破坏顺序依次为:S-5、S-4和S-3。而L-28处断齿可能在最后或最先。

当发生故障后由于惯性,车继续前行(此时被齿为主动),即被齿凹面工作。轴向力从锥顶指向底面,径向力从圆心指向大端外圆。S-3断齿起源大端侧内弧面(凹)齿根圆角附近,几乎为全齿宽。其金属撕裂脊的方向与S-1断口不同,S-4、S-3仅是“掉角”,而S-5仅大端凹面齿顶受到撞击尚未断开。因断裂时速度快,冲击大及齿顶渗碳层深,所以其撕裂脊很浅。这时的工作切向力、径向力、轴向力作用点在S-4,S-5位置对S-1处断口形成弯曲,使基背从1号螺孔处断裂。并向上翘起,同时径向力剪断2号、3号螺栓,造成齿背S-11处断口。S-4、S-3这种大块“掉角”式断裂与冲击有关,是支撑不稳、啮合失常的表现。

S-1齿根中心的撕裂脊(岭)发展完整,是心部塑性好的表现。两侧可见渗层(经检测渗碳层为1.05mm),达到技术要求0.9~1.3mm。而S-3、S-4断齿偏齿顶,这里尺寸薄,已是低碳马氏体,且速度快撕裂脊较浅,其方向与S-1的断口明显不同。

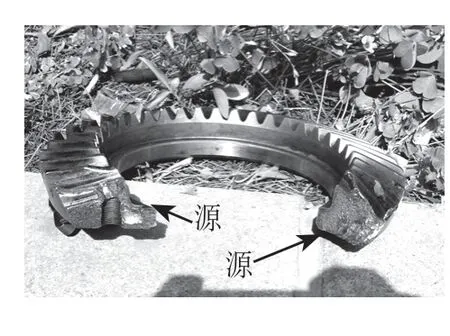

2.基背断裂

最终断裂在基背。小块有两断口,S-1处的断口是主要的,S-11断口是牵连性的。这时应是倒车过程,螺栓1早已松脱,凹面工作。轴向力向从锥顶指向底面,径向力由圆心指向大端,弯曲应力也使齿根受弯曲产生的拉应力。随着主动轮转动,该力的方向在不断变化,工作点越接近螺孔径向面,该齿圈上翘越高,导致一次性脆断。最终外侧下方开裂。由于螺孔影响撕裂脊稍有弯曲,而S-11侧的断面随着2号及3号螺栓断裂而脆断,裂纹源位于图的主源处。小块随之甩出,小块S-1附近断口在匹配的大块断口上留下了向上向外的痕迹,分别是切向力和径向力作用的结果。整个断过程向外偏移达约8°之多。

基背的断口粗糙,半螺孔处的断口是主要的,而S-11附近断裂是牵连性的。裂纹均起源于内圆齿根拐角处,表明存在过负荷冲击应力,断口接近脆断。环向位于螺孔处,其抗弯曲、抗剪切的截面较小,是应力最大的位置。冲击应力是由于螺栓松脱,支撑不稳造成的。

二、金相及硬度

由于该被动齿轮轴材料为20CrMnTiH,经渗碳淬火+回火,回火后该平面表面硬度要求为58~64HRC;渗碳层要求为0.9~1.3mm,经检测该断裂的螺纹表面硬度为62.1HRC、61.5HRC、63.8HRC。其表面金相组织为针状马氏体(M)+残留奥氏体组织,该组织属渗碳淬火组织。该齿轮心部硬度为35.5HRC、35.0HRC、26.1HRC,心部硬度在技术要求32~45HRC之内。心部组织为低碳马氏体组织,采用金相法测得渗碳层为1.05mm,在技术要求0.9~1.3mm之内。

三、受力分析

1.擦痕

大端齿顶有一约8mm宽的环向擦痕带,从痕迹辨别应是向前进时造成的。说明倒车时已经形成,在S-1断裂前后齿轮啮合已不正常,产生严重干涉。这当然与支撑状态不好关系密切,也正是支撑失稳的反映。S-11、L-1及L-2、L28齿顶均有双向挤擦的痕迹,正是正、反向运转的证明。且L-2凹面有剥落的痕迹尺寸约8mm×5mm×0.1mm。L-3齿顶凹面距大端约7mm处有一条约3mm×3mm撞击痕迹,均证明凹面接触(倒车)时经历过破坏过程。因其他齿的凸、凹面上均未见点蚀痕迹,排除接触应力造成破坏的可能。断裂见图6~图9。

2.接触痕迹

图5

总体说齿面接触正常,且凹面接触更显均匀,这与径向力向外,轴向力向底面的挤压有关。大端也显示受力的痕迹。凸面大端留有加工刀痕,类似正态分布。根据啮合原理,这显示出该齿轮并未过多出现大负荷运行。齿顶浅些表明曾出现过高负荷运行。

3.小齿轮破坏

由于主动轮仅掉一齿,说明:主齿断裂不是破坏主要原因;速度不高;高速下因小齿轮负荷重,转速高,均选用较好的材料及工艺制造。高速下其失效往往是连续打齿,隐现出事故时可能是在倒车。小齿轮的破坏更不会引起大齿圈断裂。另外,小齿轮一旦先失效。由于传动比i=4.22,此时应在大齿圈四处区域有损坏反应,大轮齿顶外环干涉擦痕全部都有,也排除了这种可能。

4.断齿位置

从齿圈安装整体看,即从半轴一侧看断齿,断齿区在最易偏斜的一侧,如以12~6点时钟位置为轴分析,断口位于4点处,而3点处是最佳破坏作用点,正是S4-S5位置。而对3~9点的轴则抗偏摆的刚度大大增加。

所以该齿圈破坏与螺栓松脱有关,螺栓松脱由连接件螺孔偏心或垂直不好造成。螺钉安装后在运行中振动及变负荷的作用下会损坏止退垫片引起松脱。从而引起支撑不稳,带来冲击及过负荷,造成断齿及齿圈断裂。

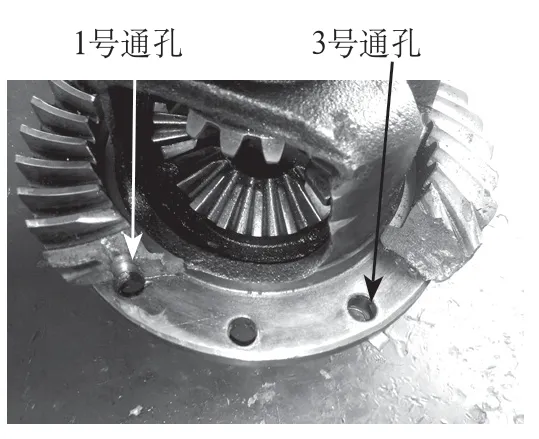

5.支撑架孔内螺纹

S块底座上有3个螺孔(见图3半螺孔),从背后看,S1处半螺孔编为1号,尚有顺时针2号、3号。共计12个螺栓把齿圈固定到支座上。每两个为一组,1号与2号一组,用一个止退垫片锁死。支座(断裂图片图7差速壳)上1号通孔及3号通孔内均有约180°内螺纹,长度在约10螺距以上。显示联接件支座通孔或直径偏小或偏心或与锥齿轮螺孔不同心,或螺孔中心与底座平面垂直度不好等。

(1)连接时用等径螺栓,即φy(杆)=Mx。按机械原理这种状态,预紧力加不上。锥齿轮底面根本靠不紧底座的支撑面,极易引起螺栓松脱。各螺栓的预紧力相差很大,各段支撑不平,齿圈会产生弯曲动应力而翘曲。由于止退垫片圆周上受力不匀,极易损坏失去止退性能。螺栓因振动或承受倒车时的拆卸扭矩等而松脱(一般前进时紧固扭矩上升)。

(2)采用柔性杆螺栓:即φy<Mx(底径),即使如此,由于偏心、垂直度不好等也会造成垫片受压在圆周上不匀,止退性能下降而失效,从而造成螺栓松脱,或断裂,引起齿圈断裂。

另外,螺栓应松脱了很长时间,未找到螺栓残骸,可能长时间在后桥包内碰撞已面目皆非,只剩“残渣”(见图1)。在大块保留的半螺孔上,其牙形破坏。螺孔的内侧(小径)螺纹断面碰伤挤压严重,并有两牙向上弯曲。而外侧(大径)侧有几牙变形,也说明其螺栓先脱而齿圈基背后断,且小块的断口是断裂瞬时向上(锥顶)向外侧运动的。

(3)螺栓松脱还与安装有关。工人习惯从时钟0~12点安装(或逆时针),这样简单省事,但往往造成误差向一侧积累而形成支撑最薄弱环节。似重要安装,以12、6、3、9……顺序为好,可以保证螺栓预紧力均匀,齿圈底面接触均匀,支撑稳定。

四、结语

(1)本齿轮断裂分两部分:断齿和齿背断裂。均属异常破坏。正常破坏是长期运行后造成弯曲应力疲劳破坏或接触应力造成的点蚀剥落破坏。

图6 大块

图7 差速壳

图8 基背断口

图9 半螺孔处断口

本案例中,第一,断齿:由弯曲应力过大或冲击造成断齿。正反向运转分别起源点为凸面及凹面的齿根圆角处,这里应力集中较大。由于支撑不平衡,随着使用周期的加长而越发严重,加剧了齿的啮合时冲击及负荷,从而导致断齿。经过掉角至全齿断裂。由于正、反运转,才有齿的双向断裂。其破坏的周期较短,大范围仍在“低周”(疲劳)破坏内。

第二,齿背断裂:齿背的断裂是一次性脆断,发生在两齿根间圆角的应力集中最大位置。但其裂纹是向下、向外圆约45°方向发展。而S-1螺孔处的抗弯,抗剪切的截面是最小的。由于作用在S-3、S-4等齿的切向力、轴向力、径向力等的双向弯曲造成。同时向外剪断(当然还有拉应力)第2、3号螺栓,及S-11附近的最终断裂。小块齿圈甩出。

(2)齿轮破坏与1号螺栓松脱有关,这由S-1处断口挤擦痕迹证明。螺栓的松脱才能在此截面造成“弱化”。否则把1号螺栓(在孔内时),当全键一样的纵向剪断几乎是不可能的。

(3)螺栓松脱造成支撑不稳定,是过应力及冲击的来源。螺栓松脱非一日之功,是长期运行的结果——外因。而内因是对中性、垂直度不好等及支座(差还壳)孔上的螺纹共同造成的。

(4)齿圈上双向挤擦痕证明破坏过程中有双向转动。

(5)该裂纹源均属结构尺寸改变造成,齿的裂纹源为线源,更与结构因素关系密切。