紫外全息凹面光栅离子束刻蚀技术

2013-10-10王长庚

王长庚

(中国科学院长春光学精密机械与物理研究所,吉林 长春 130033)

0 引 言

衍射光栅是一种应用非常广泛而重要的高分辨率的色散光学元件,在现代光学仪器中占有相当重要的地位[1-3]。

凹面光栅作为衍射光栅相对于平面光栅来说有其独有的特点,有利于光谱仪器紧凑。凹面光栅的制作方式主要是机械刻划和全息-离子束刻蚀光栅。机械刻划光栅制作凹面光栅的历史较长[4-6],但是由于凹面光栅曲率半径的限制及刻划光栅自身的缺点,使得机械刻划凹面光栅逐渐被发展起来的全息凹面光栅所替代。早期全息凹面光栅主要利用干涉曝光的方式在凹面基底上获得干涉条纹后再进行镀膜制作凹面全息光栅[7-8],此类光栅的槽形为正弦型结构,衍射效率较低;随着离子束刻蚀技术引入全息光栅制作工艺,利用离子束刻蚀工艺对光刻胶图形向基底进行转移制作的全息-离子束刻蚀光栅具有更高的衍射效率,其槽形结构成三角形[9]。这种槽形成三角形的全息-离子束刻蚀凹面光栅也有两种,其一为闪耀角沿凹面光栅表面保持不变,此类凹面光栅衍射效率最高,接近平面闪耀光栅;其二为闪耀角沿凹面光栅表面变化,此类凹面光栅衍射效率较前一种低,但仍然高于正弦槽形的凹面光栅。

国外全息-离子束刻蚀凹面光栅的生产厂家主要有日本岛津公司、J-Y公司等;国内在全息凹面光栅方面开展研究较早,但全息-离子束刻蚀凹面光栅的制作方面相对落后。

文中以闪耀波长250nm,线密度为1 200lp/mm,入臂200mm,出臂188mm,尺寸45mm×40mm的IV型凹面光栅为例,着重介绍了IV型凹面光栅的离子束图形转移过程,对离子束刻蚀过程中IV型凹面光栅衍射效率的主要影响因素进行了理论分析,并通过实验实现了对能够影响衍射效率的主要因素进行严格控制,对凹面光栅的离子束刻蚀工艺进行研究。

1 IV型凹面光栅的制作工艺

全息-离子束刻蚀IV型凹面光栅制作涉及多步工艺[10-13],其工艺流程如图1所示。

由图1可知,全息-离子束刻蚀制作IV型凹面光栅的工艺与制作平面光栅的工艺相同,其主要差别在于全息干涉曝光光路及离子束刻蚀工艺。对于全息干涉曝光光路而言,制作等间距平面光栅是利用两束相干的平行光在平面基底上曝光来记录干涉图样;而制作IV型凹面光栅则是利用两路相干的球面波来干涉,从而在凹面基底上记录干涉图样,IV型凹面光栅需通过优化设计来计算工作参数及记录参数(点光源位置)。优化设计记录参数的目的是消像差,对于全息-离子束刻蚀后的IV型凹面光栅来说,其记录参数对于衍射效率、杂散光是无影响的。

图1 全息离子束刻蚀IV型凹面光栅工艺流程

2 IV型凹面光栅的衍射效率与离子束刻蚀

对工作波长250nm,1 200lp/mm的IV型凹面光栅在工作参数情况下的衍射效率进行理论分析,如图2所示。

图2 波长250nm入射,1200lp/mm IV型凹面光栅,-1级衍射光衍射效率随闪耀角的变化(镀铝表面)

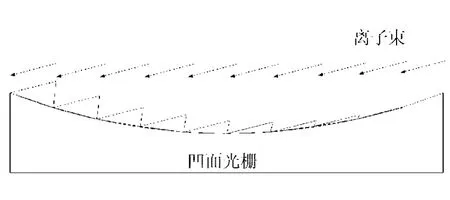

由图2可知,当IV型凹面光栅的闪耀角控制在8°~9°时,在波长250nm处的衍射效率接近70%。而IV型凹面光栅离子束刻蚀制作工艺中,欲获得沿凹面基底均保证闪耀角8°~9°是相当困难的。这是因为离子束刻蚀系统产生的离子束流为发散角小于3°的平行束流。利用其对凹面光栅进行图形转移时,由于凹面基底的曲面各处切线与离子束流夹角不同,将在基底表面形成闪耀角沿曲面变化,如图3所示。

图3 平行离子束流刻蚀凹面基底

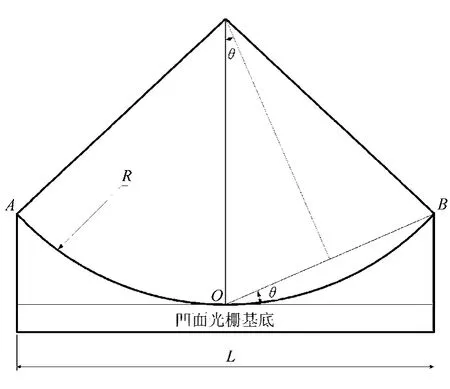

IV型凹面基底示意图如图4所示。

图4 IV型凹面基底示意图

图4为尺寸45mm×40mm的凹面基底,基底曲率半径为224mm。

由图4可知:

将曲率半径R=224mm,L=45mm代入上式得:

则可知在曲面AOB上,过点A的切线与过点B的切线与水平面的夹角差4θ,约11.5°。如利用平行离子束刻蚀,则在IV型凹面基底上获得的闪耀角将沿曲面变化,闪耀角最大位置与最小位置存在11.5°的差异,而欲在整个曲面内使闪耀角均在8°~9°是无法实现的,只能获得闪耀角沿曲面由2°到13°渐变的变闪耀角光栅,其中心区域的闪耀角约8°~9°。但此种光栅的槽形很差,这是因为离子束刻蚀不同闪耀角时要求不同的光刻胶掩模高度,而2°~13°变化的闪耀角要求光刻胶掩模从53~175nm渐变。此种渐变的光刻胶掩模是无法利用全息干涉曝光获得的。

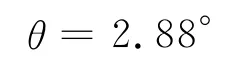

由于上述原因,期待一种能够随曲面切线角度变化的离子束流来实现沿凹面基底曲面各处闪耀角近似相等,我们将此种类型的离子束流称为弯转离子束流,凹面基底理想离子束刻蚀方法如图5所示。

图5 凹面基底理想离子束刻蚀方法

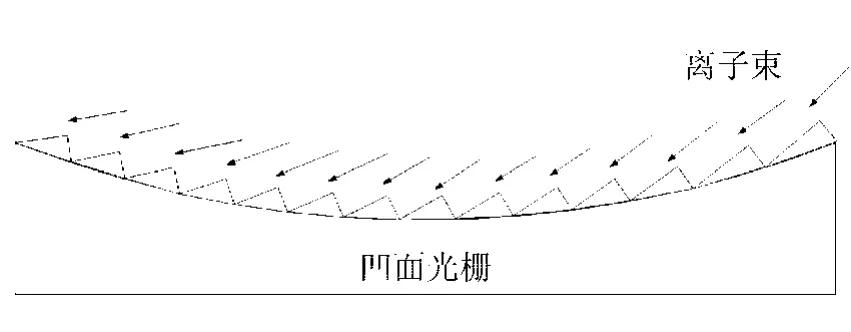

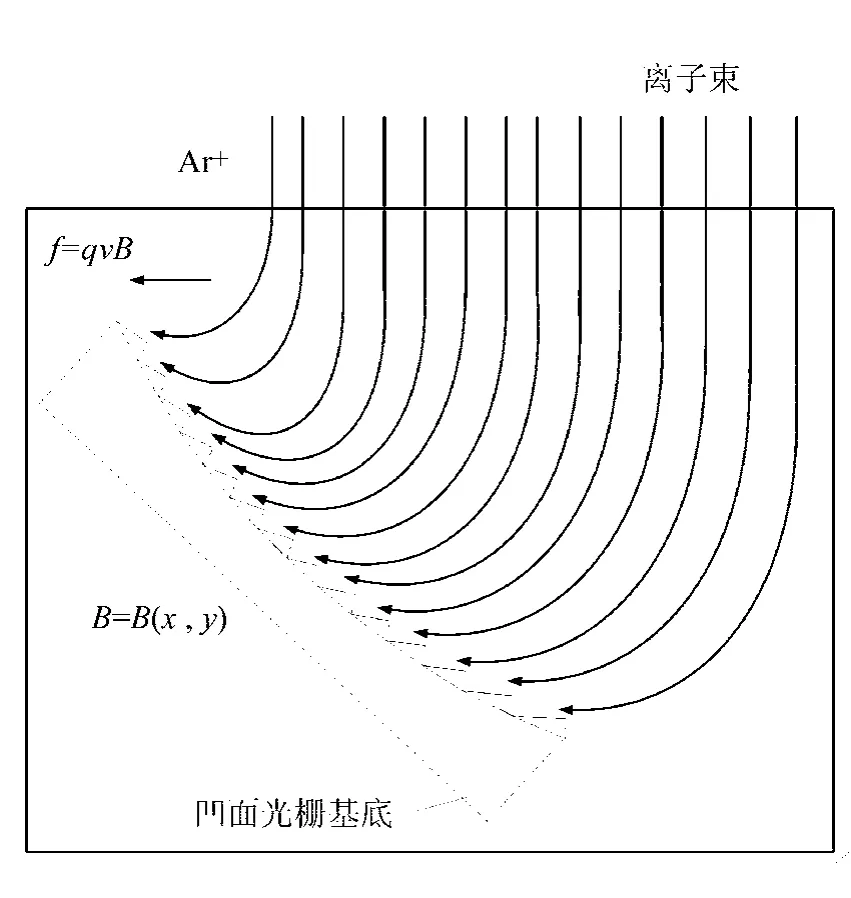

弯转离子束流与发散离子束流是不同的。发散离子束流的离子束运动路径是直线,只是各束之间存在较大夹角;而弯转离子束流的离子束运动路径是曲线,弯转离子束流刻蚀凹面基底如图6所示。

图6 弯转离子束流刻蚀凹面基底

它是通过某种作用使发散角较小的平行离子束流发生偏转。所以离子束流发散与否是离子源本身的性能,而弯转离子束流则是对离子源出射离子束进行控制获得的。

离子源出射的Ar+平行离子束经过方框区域内分布的磁场(见图6),在洛伦兹力的作用下发生偏转,控制磁场的分布及磁场强度,配合Ar+平行离子束出射速度控制(加速电压)能够实现离子束流的偏转,从而实现凹面基底的理想刻蚀。

3 实验结果及讨论

工艺条件可控的情况下,在K9基底上利用弯转离子束流制作了闪耀波长250nm的IV型凹面光栅如图7所示。

图7 1 200lp/mm,250nm IV型凹面光栅AFM照片

其线密度为1 200lp/mm,闪耀角7.57°~9.21°,尺寸为45×40mm2。其中,(a)为闪耀角最大的边缘(刻蚀时距离子源最远边缘)的原子力显微镜照片,其该位置的闪耀角7.57°;(b)为闪耀角最小的边缘(刻蚀时距离子源最近边缘)的原子力显微镜照片,其该位置的闪耀角9.21°。

由图7及测量结果可知,沿凹面基底的曲面,IV型凹面光栅的闪耀角是变化的,最大闪耀角位置与最小闪耀角位置之差约1.6°。这一偏差是由实际弯转离子束流与理想弯转离子束流存在差异引起的。经分析,产生差异的原因有两个方面,第一,计算离子束流弯转时未考虑Ar+离子束自身重力;第二,实验用的装置内磁场能够实现定量控制,但实际磁场分布的测量目前尚未完善,即并未实现控制与测量闭环,而只是利用不同控制参数来进行凹面基底刻蚀来选取合适的控制参数。

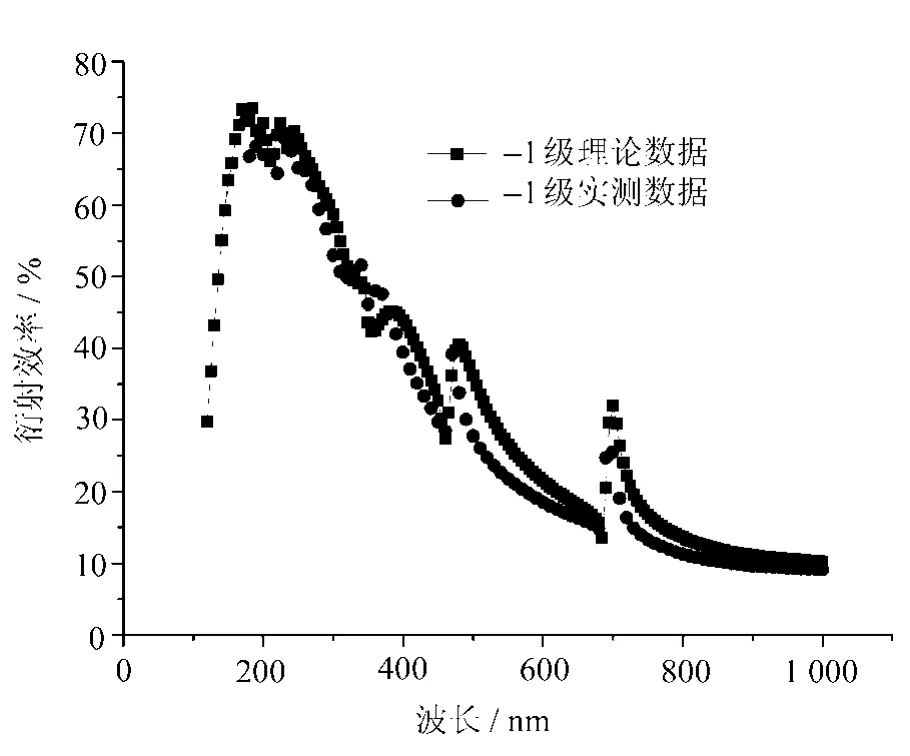

利用发散离子源刻蚀制作的IV型凹面光栅的实测衍射效率与理论衍射效率对比如图8所示。

图8 1 200lp/mm IV型凹面光栅衍射效率理论值与实测值

测量波长范围为180~1 000nm,每隔10nm测量一次,由于测量设备接收器的限制,最小波长为180nm,所以180nm以下的衍射效率没有进行测量。从图中可以看出,所制作的IV型凹面光栅的衍射效率与理论值较为接近,在波长250nm处达到了67%。

利用发散离子束流刻蚀的IV型凹面光栅与利用平行离子束流刻蚀的IV型凹面光栅的衍射效率对比如图9所示。

其中,方块为发散离子束流的刻蚀结果,圆点为平行离子束流的刻蚀结果。从图中可以看出,平行离子束流刻蚀获得的IV型凹面光栅的衍射效率最高的位置为47%,其对应波长约在370nm左右;而在波长250nm处,衍射效率仅为30%。对平行离子束刻蚀的IV型凹面光栅槽形进行测量,其最大闪耀角约15°,整个光栅有近三分之一的位置无明显的光栅槽形,且具有闪耀槽形的位置其槽形顶端也存在较大平台。这些都是由于前面所述的掩模高度及凹面基底曲率变化所引起的。

图9 发散离子束流与平行离子束流刻蚀结果对比

4 结 语

对IV型凹面光栅的离子束刻蚀工艺进行了深入的分析,提出了使用弯转离子束流制作IV型凹面光栅的方法,并在现有设备上实现了弯转离子束流刻蚀IV型凹面光栅,刻蚀过程弯转束流参数可控。

制作了闪耀波长250nm,线密度为1 200lp/mm,入臂200mm,出臂188mm,尺寸45mm×40mm的IV型凹面光栅,其衍射效率达到了67%,与理论衍射效率符合较高。在此基础上再一次用实验证实了平行离子束流刻蚀IV型凹面光栅难以实现高衍射效率。

在弯转离子束流刻蚀的研究中,关于束流控制及束流测量环节中的闭环控制方面仍需继续研究。

[1]Elena Sokolova,Santiago D A.Reyes cortes,new optical mountings of the spectral devices with concave diffraction gratings and high entrance slit[J].SPIE,1996,2863:197-205.

[2]Loewen E G,Popov E.Diffraction gratings and applications[M].[S.l.]:Marcel Dekker,Inc.,1997.

[3]庄夔,刘桂琴,李永贵.全息光栅[J].光学精密工程,1981(5):226-230.

[4]Robert P McCoy,Kenneth F Dymond,Gilbert G Frit Z.A far and extreme ultraviolet limb imaging spectrograph for DMSP satellites[J].SPIE,1992,1745:310-321.

[5]Hunter W R,Seely J F,Kowalski F P,et al.Grazing-incidence ef?ciencies in the 28-42-?wavelength region of replicas of the Skylab 3600-lineymm concave grating with multilayer and gold coatings[J].Applied Optics,1997,36(25):6411-6415.

[6]巴音贺希格,高健翔,齐向东.机械刻划长焦距凹面金属光栅的研制[J].光学精密工程,2006(14):391-395.

[7]Sokolova E A.Concave diffraction gratings recorded in counterpropagating beams[J].J.Opt.Technol.,1999,66(12):1230-1256.

[8]Sokolova E A.New-generation diffraction gratings[J].J.Opt.Technol.,2001,68(8):584-587.

[9]Yoshiki Y.Concave saw-tooth slot for grating manufacturing method-involves usage of concave replica process to make replica of concave slots of sawtooth for grating[P].Japanese Patent:JP8082551-A,JP-3434907-B2,1996-218178(33).

[10]Aoyagi Y,Namba S.Blazed ion-etched holographic gratings[J].Opt.Acta.,1976,23(9):701-707.

[11]Ed Maytre D.Selected papers on diffraction gratings[M].Washington:SPIE Press.,1993.

[12]谭鑫,刘颖,徐向东,等.13.9nm Laminar分束光栅的研制[J].光学精密工程,2009(1):33-37.

[13]Liu Y,Tan X,Zh K Liu.Soft X-ray holographic grating beam splitter including a double frequency grating for interferometer pre-alignment[J].Optics Express,2008(16):14761-14770.