一种感应热处理淬硬层深度无损检测方法

2014-11-25第一拖拉机股份有限公司工艺材料研究所洛阳471003张沈洁孔春花赵振凯鲍伟宏

第一拖拉机股份有限公司工艺材料研究所(洛阳 471003)张沈洁 孔春花 赵振凯 鲍伟宏

随着现代科学和工业技术的迅速发展,人们对材料或工件的质量特别是工件的表面质量的要求越来越高,合适的表面硬化深度和适当的心部韧性的搭配能使钢铁结构件发挥更好的综合性能,所以零件的表面高频感应淬火技术得到了迅速的发展。感应淬火可以提高工件的耐磨性和疲劳强度,但这些特性取决于硬化层深度和淬火后过渡层的残余应力。在表面淬火处理中,硬化层的有效深度是决定质量的主要因素。迄今为止,硬化工艺的质量控制局限于随机的抽检破坏性测试,既费时,成本也高,这就导致许多热处理生产单位为了降低成本而省略对淬硬层深度的检测。虽然淬硬层深度在理论上可通过调节感应加热设备的电参数进行控制,但由于影响淬硬层深度的因素太多,无法在实际生产中对其进行较精确的控制。

为了减少淬硬层深度检测的成本,减轻检测的复杂程度,我公司引进了德国Fraunhofer金相测试某超声背散射硬化层深度检测仪来检测淬硬层深度。下面以一种大轮拖驱动轮轴零件为例,简单介绍其感应热处理淬硬层深度无损检测的方法。

1.带齿条键槽的驱动轮轴所用材料及技术要求

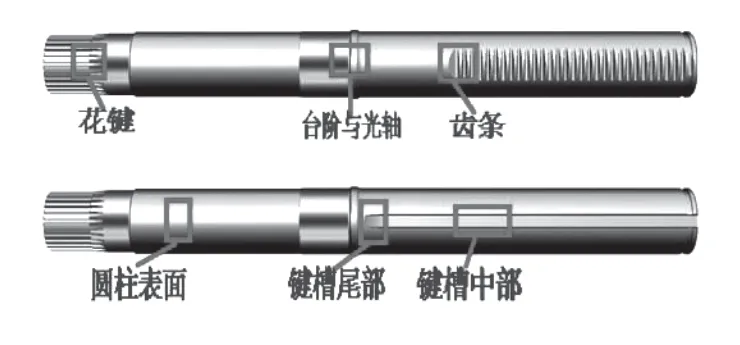

大轮拖驱动轮轴图样技术要求为:材料为42CrMo;调质硬度262~302HBW;外表面淬火硬度不小于53HRC,淬硬层深为圆柱表面7~12mm(见图1)。其他部分淬硬层深度,花键H1根部(见图2)为3.25~8.25mm;光轴H2~H5为7~12mm;键槽、齿条根部≥2mm;淬火硬度52~57HRC,调质硬度262~302HBW。

图1 驱动轮轴宏观图及取样部位示意

图2

2.传统检测方法

淬硬层深度定义为由钢的表面量到马氏体占50%(其余的为珠光体类型组织)的组织处的深度。材料感应淬火后的组织有硬化层、过渡层及热影响区3个区域,淬火过渡层由于工艺不同,厚度会有较大差异,过渡层的存在也导致材料感应淬火后的有效硬化层与基体的界限不清晰,难以用硬度法精确测定其有效硬化层深度。轴类零件在感应淬火后的淬硬层中,经常发现内部带状组织很严重,尤其是硬化层的过渡区,出现硬度梯度波动现象,直接影响硬化层深度的准确判定,甚至出现误判现象。

对这种原始带状组织严重的轴类零件,感应淬火后在检测硬化层深度时,在硬化层过渡区(即硬化层界限处)采用测量间距小的硬度法,多测量几点,测出高低硬度波动带宽度后,取波动宽度中间值到轴表面的距离为有效硬化层深,过渡区中间线即为硬度界限。当然,表面感应淬火过渡区的宽窄也与零件预备热处理有关。调质后的索氏体组织感应淬火后过渡区较窄;以珠光体+铁素体为基的正火或退火态组织感应淬火后过渡区较宽,所以感应淬火的轴类零件预备热处理最好采用调质处理。传统的淬硬层深度测量主要有金相法和硬度法。

(1)方法原理:钢材表层碳或氮或是二者都有增加的情况,改变了表层的化学成分、微观结构和力学性能。采用硬度、微观、宏观、化学和能谱的方法来测量硬化层的深度。

(2)大轮拖驱动轮轴宏观图及感应淬火后切割取样部位示意见图1。

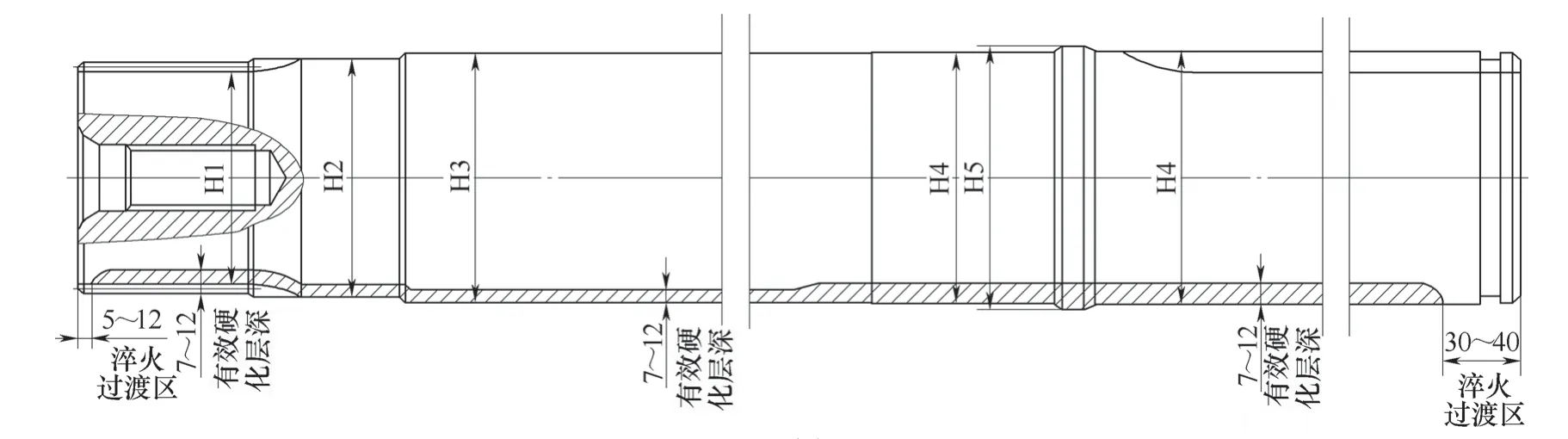

(3)用金相法测量淬火层深度,对大轮拖驱动轮取样后进行金相抛光,用4%硝酸酒精(96mL酒精+4mL硝酸)腐蚀后,从表面测至非马氏体区为淬火层深度,淬火层深度宏观示意见图3。

(4)用硬度法测量淬火层深度,设备要求一台维氏硬度试验机(见AS1817)。所有距离测量设备的精度应在±1%范围内。用洛氏硬度计测至42HRC处到表面距离为有效硬化层深度,如图4所示。

3.超声波检测原理

图3 金相法测量淬火层深度宏观示意

图4 硬度法测量淬火层深度宏观示意

图5 背散射测量原理

由声波产生的高频振动会沿着均匀固体介质以相同的方式传播,就像直线光束一样。当遇到其他物体、空气、液体或其他不同材质的固体的分界面时,声波会被全部或部分地反射回来。这时,声纳系统中的回波探测仪就会根据这些反射回来的超声脉冲检测到分界面的存在,并确定具体方位。通常的超声检测设备所用超声频率在500~25MHz之间。在该范围内,各种频率的声束都能够毫不费力地穿透致密晶粒的材料。然而,当高频声束作用于粗糙晶粒材料时,这时会出现背散射形式的干涉。感应淬火后工件会产生一种具有致密晶粒的近表面结构。这种结构和没有经过硬化处理的材料结构不同,特别是在粒子大小方面。高频超声波穿过致密晶粒,并且在粗糙晶粒(基体材料)和致密晶粒(硬化处理材料)交界处发生散射,形成超声背散射效应,该现象被用来测量硬化层的深度。当超声波轻易穿过经过硬化的近表面结构时,粗糙晶粒的基体材料结构就会引起较大的超声背散射,这就给深度检测系统提供了有用、适合显示的信号幅值。

如图5所示,超声波由发射器经过探头、耦合剂射入待测材料,由于硬化层对超声波几乎没有任何阻力,而没有经过硬化处理的材料则会大量散射超声波,在硬化层与基体材料的分界面上出现大量散射波。探测系统通过记录背散射信号,通过检测超声波脉冲从进入材料表面到硬化层-基体分界面所用的时间来计算硬化层厚度,这个过程由计算机完成。

4.与硬度法测量数据的对比

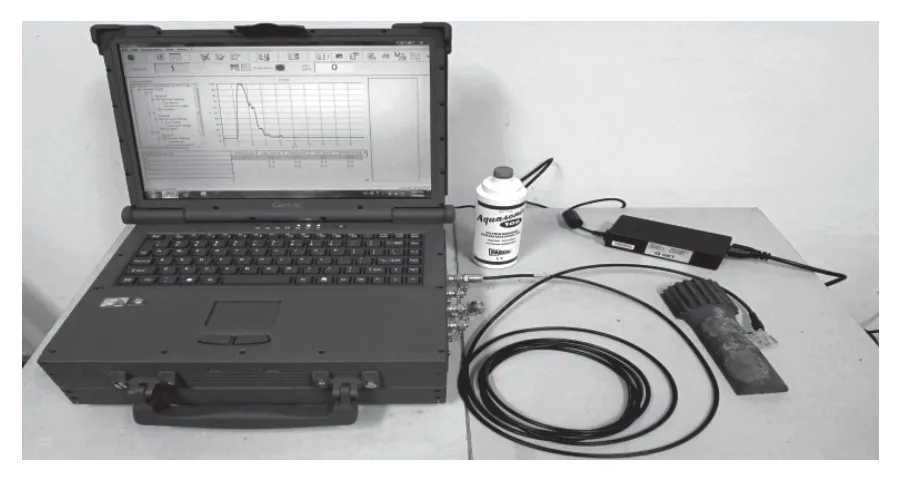

该设备主要由两大部分组成,如图6所示,工业电脑和超声波传感单元,工业电脑包括超声波电子集成板、PINT边缘硬化层深度测量软件,以及一些接口;超声波传感单元包括楔块(超声波探头)、射频变换电缆、辅助设备有电源、耦合剂等。

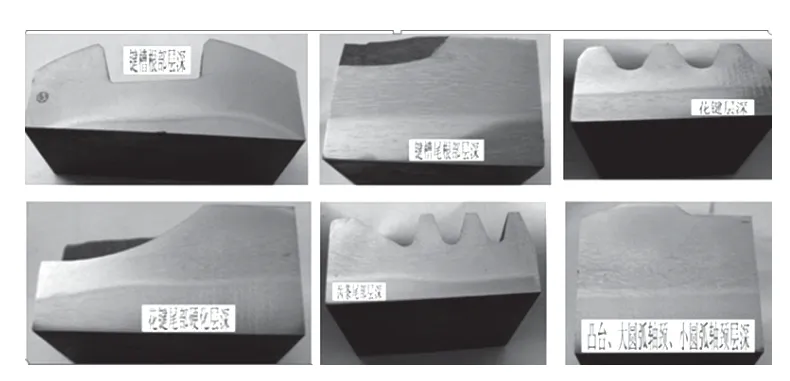

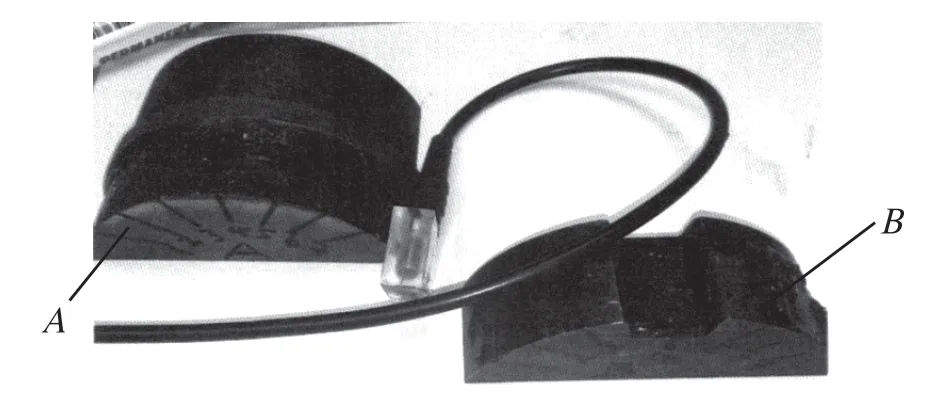

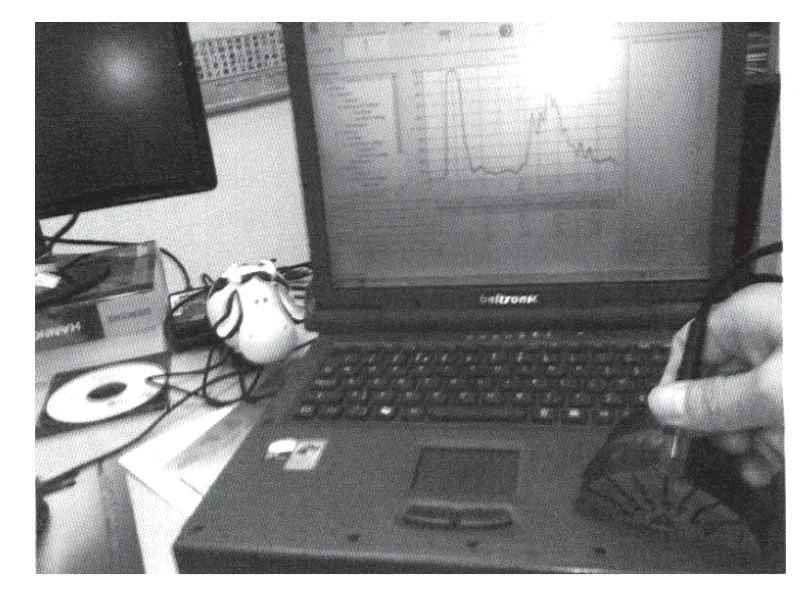

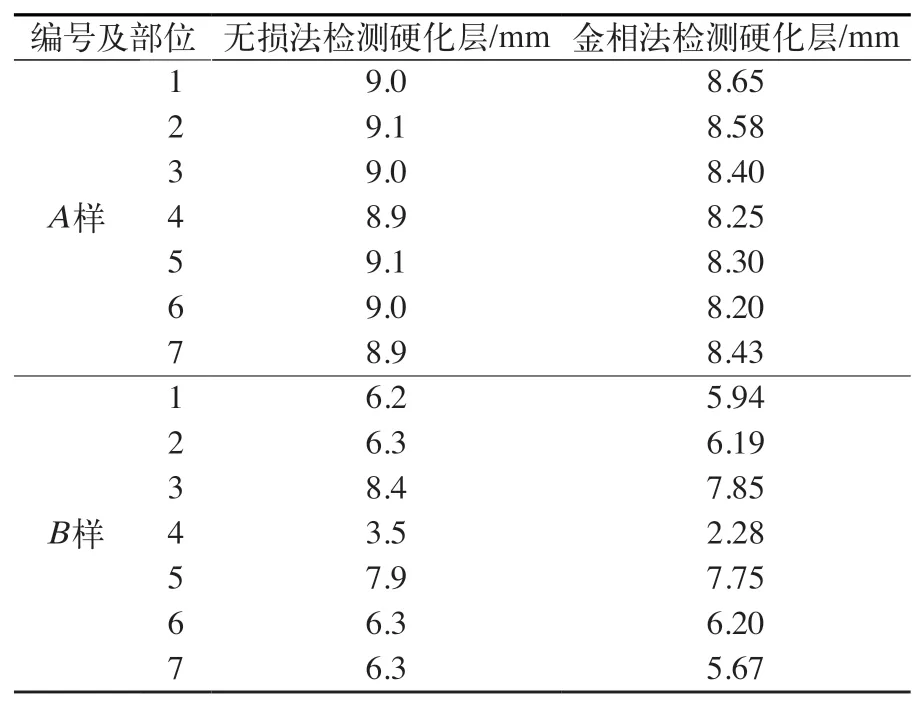

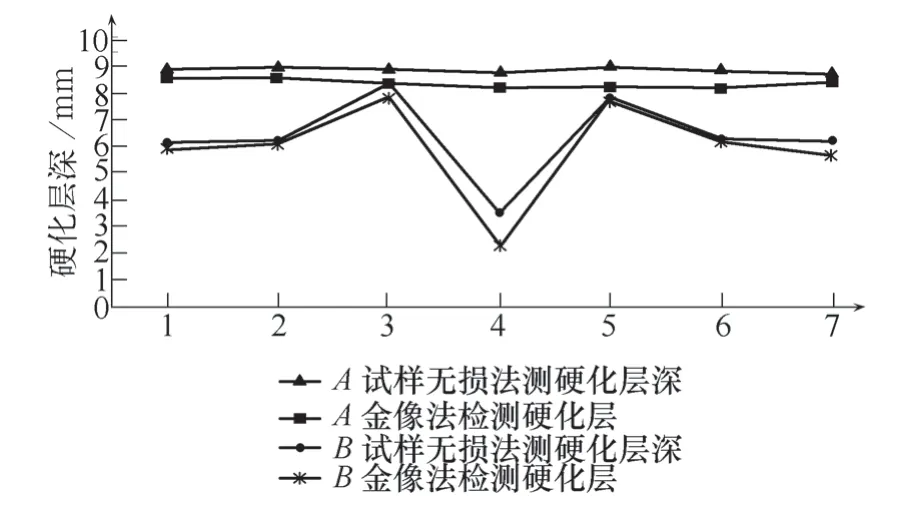

我们采用的是材质为42CrMo的驱动轮轴,按照工艺要求对其进行高频感应淬火,在两个部位取如图7所示的切块,A样为不带键槽位置,B样为带键槽位置,超声波背散射法测量和金相法测量,如图8所示,数据记录入附表,图9为两种方法测得A、B试样淬硬层厚度对比。

通过对比数据我们可以看出,对于A组不带键槽的试样,无损检测方法测得的淬硬层深度与用金像法测得淬硬层深度基本一致,误差不超过1mm,在工艺允许偏差范围内,该方法可以声背散射硬化层深度检测系统具有下列优势:从图上还可以看出,无损检测法测的淬硬层厚度比金相法测得的淬硬层深度偏大,这是因为金相法测的标准是测量到42HRC处截止,而超声波背散射法测得的是过渡区平均位置处截止,在实际生产中可以根据需要修正。

5.结果及分析

传统的淬硬层深度测量金相法和硬度法,他们均需要将淬火工件折断或取样,通过观察或测量断口处的形状、硬度来给出淬硬层深度。这两种方法只能用于小批量生产的抽检,且测量精度不太高。为了能对大批量生产的零件进行100%的淬硬层深度检查,测量方法应是无损的、高精度的,并且测量速度要快。目前国内的磁回淬硬层厚度计,可无损测量淬硬层深度,但测量误差高、速度慢、而且对于不同的零件很难校准与调整。

图6 超声波仪器构成

图7 A、B试块形状

图8 测量过程

通过对比数据我们可以看出,对于A组不带键槽的试样,无损检测方法测得的淬硬层深度与用硬度计法测得淬硬层深度基本一致,最大偏差0.8mm,平均值为0.6mm,带键槽的位置用两种方法测量的结果也基本一致,只有键槽处的误差偏大。从数据中也可以看出,用无损检测法测得的淬硬层深度偏大,这是因为淬硬层与基体材料之间有一个过渡区,过渡区的硬度值在递减,无损检测法测得的是到过渡区的中线位置厚度,而我们硬度计法测量的是工艺要求的42HRC的位置,这也是键槽处误差偏大的原因。因为高频感应线圈是圆形的,键槽处表面离线圈偏远,能量不足,淬火温度低,淬硬层浅,过渡区变宽,相应的硬度值满足工艺要求的42HRC就靠近表面,造成硬度计法测得的结果比无损检测法测得的数据小的更多。对于两种方法的结果误差,我们在实际应用中可以根据工艺要求进行修正。

6.结语

通过实际测量对比我们可以发现,超声波背散射法测量的淬硬层深度不仅准确可靠,该方法还具有以下优点:

(1)可以很快地评估大量部件,有效地减少检测成本。可以不破坏工件进行测量,效率高,成本低。

(2)可以及时进行检测,对淬火工艺进行监控,优化工艺参数,保证连续高质量生产。

(3)设备可以自由移动测量不同尺寸的工件。

(4)为质量管理信息系统提供监控和厚度分析功能。

A、B两组试样两种方法测量淬硬层深度记录

图9 两种方法测得A、B试样淬硬层厚度对比