少无脱碳球化退火炉的设计改进及其在紧固件行业的应用

2014-11-25北京京鲁兴华工业炉有限公司102609王通通郭建寅

北京京鲁兴华工业炉有限公司(102609)王通通 郭建寅

宁波宇泉环保机械科技有限公司(315000)柴斌彬

紧固件的生产工艺大多为冷镦成形后淬火处理。在紧固件的生产过程中,为了有利于冷镦成形,通常会将盘圆(盘条)进行拉拔和球化退火处理。而球化退火质量的好坏,将直接影响到最终成品的质量好坏。纵观世界工业强国和制造业大国,生产设备及加工工艺无不并驾齐驱,相互依存,共同发展。然而我国制造业一直存在着生产设备与生产工艺配合难、发展难的瓶颈,即设备提供商往往不提供或无法提供生产工艺,或提供的生产工艺过于粗略化,无法满足设备使用者的生产需求,而使用者往往对生产工艺不甚了解,只得自己探索其中奥秘。那么,作为一个紧固件生产企业,该如何选择一款合适的球化退火炉呢?作为设备生产厂家,又如何做出令客户满意,将客户利益最大化、风险最小化的退火设备呢?本文以新型球化退火炉的开发为路线,向大家讲述新型球化退火炉的开发历程及应用结果。

1.球化退火的关键指标

球化退火的关键指标有表面氧化程度、表面脱碳程度、球化率、硬度及硬度均匀性。

根据以上指标,从设备方面出发,做出以下分析。

(1)表面氧化及脱碳程度对退火后工件的再加工性能影响较大,而且表面的氧化,会造成材料的无谓损耗,增加生产成本。表面脱碳严重时会使产品强度下降,影响成品质量的同时极易产生废品。防氧化、脱碳是加热设备的一大难题。为了避免氧化及脱碳,必须保证加热炉有良好的密封性能及先进的控制工艺,要求严格时还应通入保护气氛以保证工件质量。

(2)同时加热时需获得一个合适的硬度值,既使冷镦加工更容易,又使成品的质量有所保证。同时,同批次材料的硬度均匀性应控制在尽量小的范围内,不稳定的材料硬度不但影响冷镦时的效率,而且会造成成品率难以控制。而保证硬度均匀性最重要的因素便是设备的温度均匀性。

(3)球化率直接影响了组织的软化程度,对工件的变性能至关重要,而球化率的高低与球化炉的构造和退火工艺息息相关。构造方面,需要有良好的气氛循环系统,炉内构造符合流体力学的要求,可供热风在炉内进行合理的循环,以保证较高的温度均匀性。并且加热、降温速度可控,避免过快或过慢的加热、降温速度。

综上所述,加热炉的构造、气氛控制、控制原理设计、配套退火工艺等息息相关,在实际生产中,上述原因并不是单独存在的,而会相互作用,互有影响。

2.现有球化退火炉生产及试验

(1)普通加热炉试验 首先我们使用普通台车式加热炉对高强度螺栓材料42CrMo进行加热试验,工件在加热到临界点Ac1进行保温时,开始出现脱碳层,随炉冷至550℃出炉,由于炉内为常规气氛,未通入保护气,经测量材料表面有约0.6mm的严重脱碳层,普通加热炉试验以意料之中的失败告终。

(2)专用球化退火炉制造及结果 为了增加球化退火的质量,市场上出现了一种专用的强对流井式球化退火炉,一般为井式结构,与井式炉相比,内部增加马弗罐,罐内放置导风筒,炉盖为锁紧密封式结构,炉盖上加装强制循环风机,并配有保护气氛发生及通入装置,供材料在极高的均匀性下,周围充满保护气氛的加热腔内加热。由于受盘材捆装的形状限制,井式球化退火炉工作直径往往较大,盘材直径常见规格约1000mm。

现按照单炉处理10t盘条,每月需退火材料为300t为例,井式球化炉的工作尺寸约为3500mm×3200mm,按照当前的材料及人工成本计算,该加热炉市场售价约为80万元,总装机功率约为400kW。

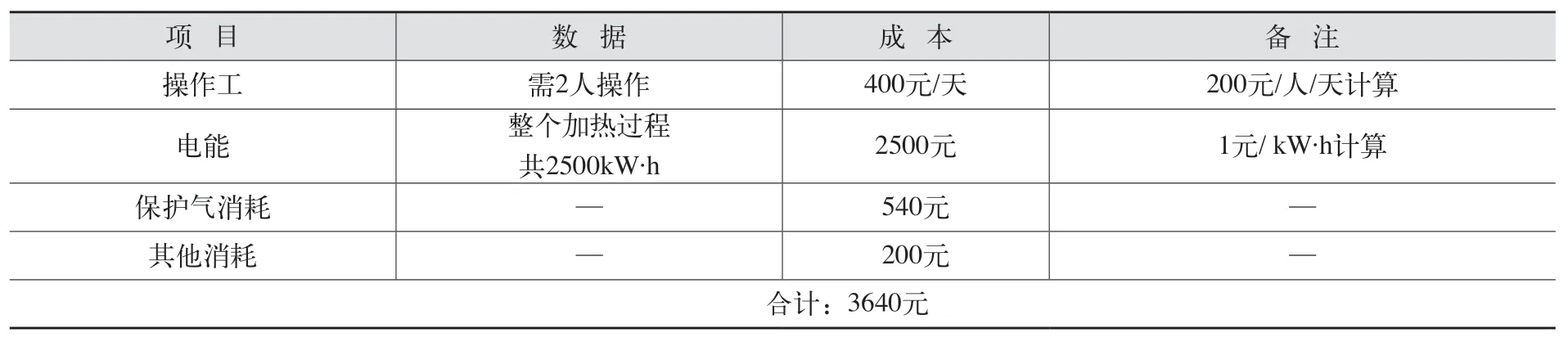

假定试验材料采用以下退火工艺:加热到760℃后保温4h,随炉冷至550℃以下出炉(所有炉型均采用该工艺进行试验)。按照各项运营成本估算,得出表1数据。

按照表1中的数据可知,单炉的加工成本约为3640元,我们收集了多家采用该炉进行生产的用户反馈,普遍反映经该种强对流井式球化退火炉退火后的材料,脱碳层在80~150μm,由于炉型较大,偶尔会出现不稳定的情况,但总体效果较满意。按照前文所述,每炉加工10t计算,吨料加工成本为3640÷10=364元/t,每月需退火300t材料,共需成本10.92万元,成本较高,如采用外协加工的方式,成本也会大幅增加。目前加工价格普遍为600~800元/t,任务紧时价格还会增加,无端多出的生产成本令紧固件企业难以承受,但作为紧固件生产的关键工序又不可避免。

3.新型退火炉的研制

(1)设计前的分析 强对流井式球化退火炉加热效果较好,但生产成本及后期的维护成本是一大难题,从单炉成本统计表1中可知,能源消耗是整体成本的主要部分,约占总额的70%,解决能源消耗是改善加工成本的关键问题。众所周知,液化石油气、天然气与电能相比,在产生同样热能的条件下,燃气价格比电能价格要低很多,要实现加热炉较大程度的节能表现,必须改用燃料气进行加热。

要实现加热成本的降低,燃料加热是不二之选,但常用的燃料式加热炉往往采用侧壁直吹加热,通过烧嘴吹出的燃料气及辅助空气,夹杂着未燃烧尽的氧气直接作用于材料表面,造成工件表面氧化脱碳严重,因此燃料加热炉往往只能局限于大型铸锻件的简单加热处理,高精度的加热难以下手。

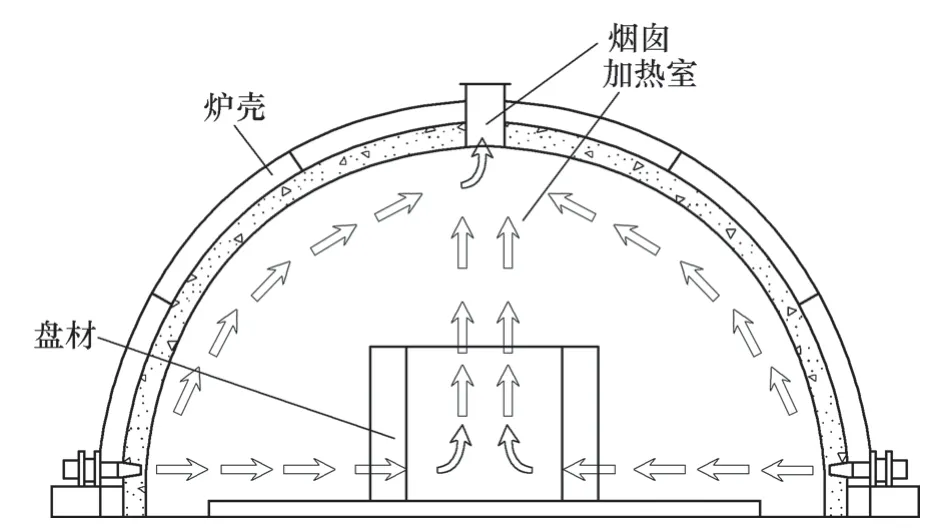

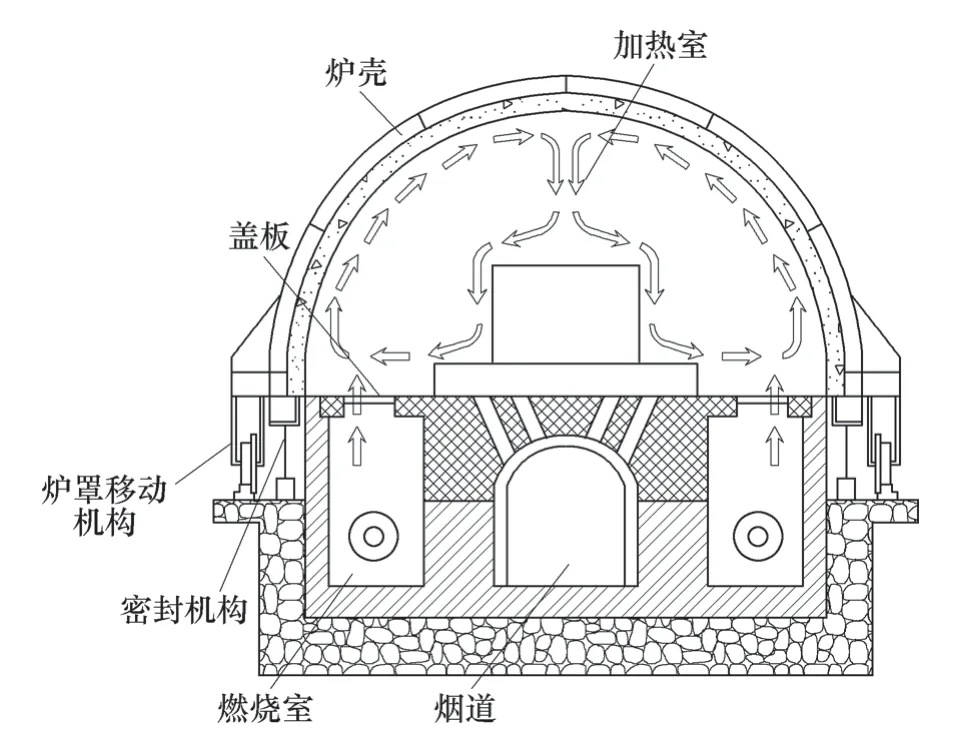

(2)结构优化设计 已知问题所在,我们决定采用常规的燃气加热台车炉进行优化改进,首先“强对流井式球化退火炉”的结构设计完全遵照“流体力学”原理,所有内部结构均为了获得更好的温度循环通道,以获得更高的温度均匀性而存在,而现有的燃气台车炉均为方形结构,四周有较长的90℃直角,产生较大的加热盲区,对热气流循环极为不利,烧嘴喷出的强大热气流在盲区变为紊流,导致严格测温时获得±20℃的均匀性也是天方夜谭。为解决这个难题,我们想到了圆形结构,外壳改为圆拱形设计(见图1),沿用常规加热炉的加热方式,得出了以下设想。

图1 圆拱形设想示意

表1 单炉成本统计

圆拱形的结构与方形结构相比,消除了空气循环的死角,但经过我们的分析及专家软件模拟计算,由于整体设计仍然为侧壁直吹式加热,烟囱设在炉体顶部,由于热气流密度小,离开烧嘴后的热气流一部分会向上升起,通过圆弧形内壁经烟囱排出,一部分作用于工件表面,后向上升起经烟囱排出,整个过程热量损失较大,造成不必要的浪费,该问题中,烟囱的走向为热量损失的重点。综合以往的经验,我们将排烟口移到炉台面以下,烟气通过炉台上的排烟口排出,可以保证所有热量都直接作用于工件上,热能的过度消耗得到解决。

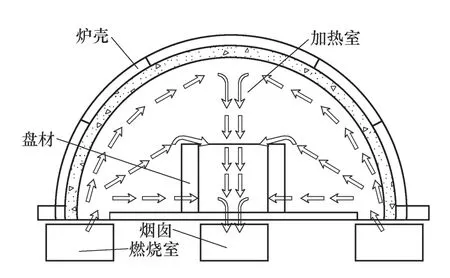

但经过实际的燃烧试验发现,由于热气流升到炉顶后向下循环时已有部分损失,烧嘴正对面的加热区域和盘材顶部及中心的加热区域相比,温度偏高,造成炉温均匀性偏差较大,加热完成的工件表面硬度不均。最需解决的问题是如何将烧嘴的燃烧火焰与工件隔离开,既保证炉内有足够的热量供应,又使工件加热区域获得良好的均匀性。为了解决以上问题,我们采取了单独砌筑燃烧室,与加热室分离的结构,燃烧时火焰在燃烧室内进行充分燃烧,热气流在燃烧室内混合均匀后通过与加热室的通道进入加热室,由于避免了火焰燃烧等问题带来的气流波动,整个热气流在炉内进行有序循环,保证热损失降到最低,整个结构避免了死角,完全遵照气流的行进趋势进行设计,大幅提高了炉温均匀性,改变了燃气炉型只能用于简单加热的问题(见图2)。

(3)控制系统开发 改良工作进行到此,设备已经初具雏形,而且加热品质较常规燃气加热炉型得到大幅提升,但燃气炉型重在燃烧,如何改进燃烧控制系统仍是一个大问题。例如目前烧嘴可供选择燃烧方式多样,而且常规炉型多选择富氧燃烧状态,即供入大量的助燃空气,使燃料充分燃烧不浪费的同时,也致使炉内氧气过多,这个问题不解决,工件氧化脱碳的问题仍然存在。

根据前文所述的需求量(单炉处理10t盘条,每月需退火材料为300t),我们推算该炉的工作空间应为6500mm×2000mm×1500mm,为了提高温度均匀性,采用8支热电偶分布在加热室内几个重点区域进行温度采集。由于燃烧室与加热室相比较为狭小,为了解决燃烧室内的热气流波动造成加热室内温度稳定值差的问题,依照现有的热量需求,我们选择了4只中速调焰烧嘴,选择助燃空气与燃料气分别供入的方式,对两路气体的供入量进行严格测量和控制,并选择供风量及风压足够的离心风机在管路末端继续供风。

由于燃烧加热控制与电加热控制不同,燃烧系统相对于电加热系统的精准操作难度更大,只靠单纯的人为的机械设定无法满足高精的加热控制,常规的燃气炉型仅仅通过调整燃气及助燃空气蝶阀的开合度来达到最佳燃烧比例,调试完成后即成固定状态,对于气压变化等问题引起的问题就变得无计可施了。

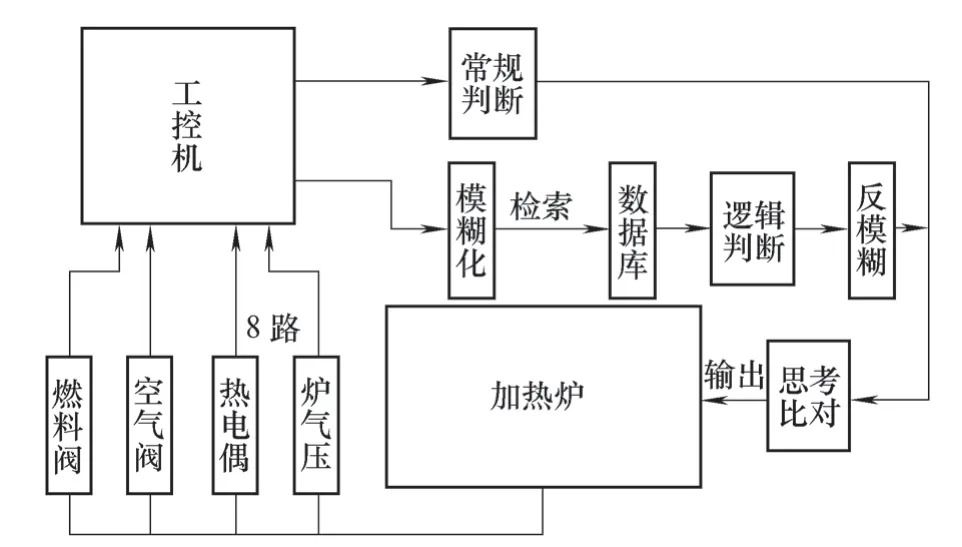

为了解决燃烧控制过于简单的问题,我们开始尝试使用在电加热炉上早已应用成熟的组态控制系统,整套系统由下级燃烧系统及上级工控机组成,燃烧器及流量控制器、机械控制组件通过智能温度、流量控制仪表、压力控制器及转换器连接至工控机,工控机上运行的组态平台对炉内燃料供应量、助燃空气供应量、炉内燃烧压力、温度进行实时采集,但8个温控点采集到的温度各不相同,且都为重要区位,如何对4个烧嘴进行同时控制,如何将采集到的众多分门别类的数据关联起来,实现精准的控制,成为了一个新的难题。

此时,通过人为的数据设定已经无法满足控制需求,例如燃烧过程中可能会由于燃气压力的突然降低,造成燃气供应量减少,而助燃空气由于采用独立的供应系统,不会发生增减,这时助燃空气需求量明显低于供应量,造成过多无用的助燃空气进入炉内,造成材料氧化。反之,燃气供应量增加,而助燃空气供应量不变,助燃空气需求量大于供应量,燃料无法充分燃烧,造成过度浪费。这些问题如何避免呢?

图2 燃烧室及烟道全部移到炉底

由于燃烧过程中我们无法将所有意外情况都想象到,所以很难将各种状况均作为预订程序输入组态控制系统,这就给控制带来了盲区,无法实现安全精准的控制。传统的控制理论对于简单明确的运行系统有精准的控制能力,但对于过于复杂或难以用精确关系式来描述的系统,则显得无能为力了。我们深感需要一套具备自学习、自适应,并且自动判断控制输出方式的智能软件。

经过多套控制系统先例的比对,我们决定利用模糊数学的思想,将众多无法通过人工计算进行联系的数据全部定义为控制变量,将难以描述的复杂控制算法交给工控机来负责,整套控制系统分为“采集数据后定义变量、模糊化转换、知识库、逻辑判断、反模糊转换”几大步骤,应用基础燃烧控制架构,加入模糊控制定义、数据检索和新的判断规则,整个软件开发过程耗费了约一年的时间,期间对多炉试样的实际数据进行采集比对,对原始的控制系统进行了从头到尾的更新(见图3)。

从图4可以看出,整套系统中工控机承担了对采集到的数据进行分类、比对,并依据预订程序进行思考比对,最后指挥各控制器进行输出指令的工作。其中各项变量虽独立存在,但与其他变量相互依存、互有影响。

在加热升温阶段,炉内气氛为富氧状态,保证炉内供应足够多的助燃空气辅助燃烧,确保最佳的升温速度,保温阶段为负氧状态,使燃料气燃烧不充分,但不完全比例量极为细微,同时炉内压力维持为微正压,既保证外界空气不会通过缝隙进入炉内,又减少了由于炉内压力过大造成的温度损失。少许燃烧不充分的燃料气释放出一氧化碳,炉气中碳原子的存在,进一步提高了材料质量,完善的燃烧设计既保证保温阶段炉气含氧量极低,又不对燃料气造成过度浪费,使达到完美的加热质量及节能效果成为可能。

至此,加热炉的开发已经完成。

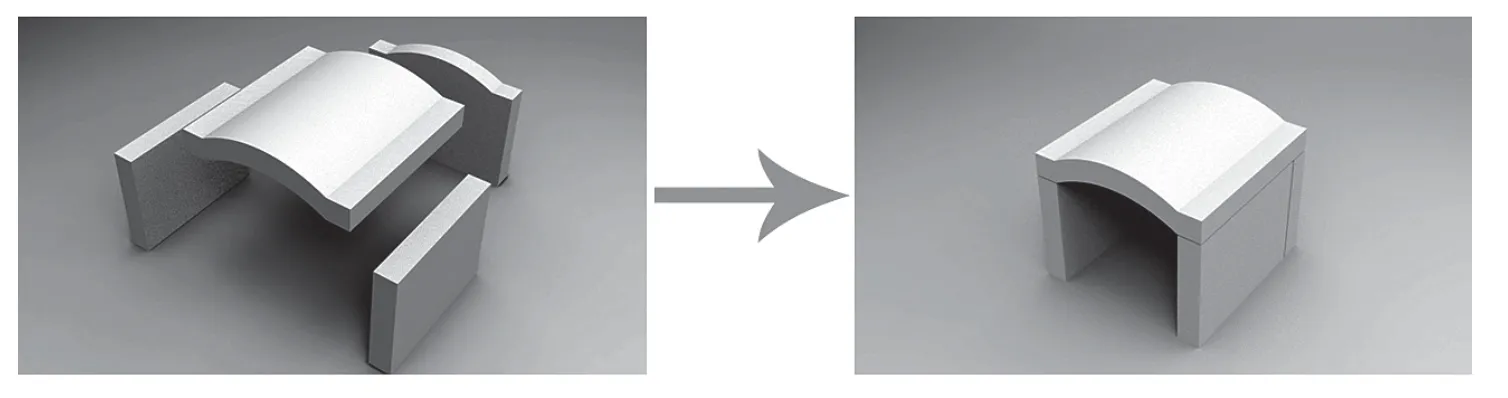

(4)结构优化 为了进一步改良常规炉型使用中存在的问题,我们收集了众多用户意见,其中台车载重量大、传动机构易损、修缮困难的问题最为突出。经过修改设计,我们将载重量大的炉台改为固定不动的形式,将传动机构加装在外壳上,改为可移动的加热罩(见图5),传动机构的载重力降低为炉台载重力的50%甚至更低,使用寿命大幅提高。

图3 友好的人机操作界面

图4 控制系统运行原理

图5 最终结构示意

(5)试验结果 为了验证设计中存在的问题及结构、原理的合理性,我们对设想炉型进行了试制,并使用相同材料进行了加热试验,委托专业检测机构进行了权威检测,结果证明加热质量与现有炉型相比更为优秀,脱碳层仅为60μm(当时试验数据),球化率及硬度均匀性较普通炉型有大幅提高。

设计装载量为10t,实际测试装载量达到了18t,加热阶段燃料消耗量65m3/h,参考试验数据,得出表2数据。

第一,卡钻亦或是掉钻。在器材组装的过程中,钻头与钻杆的安装不牢固。长此以往,施工的时候就会引发卡钻的问题,若强行转动,就会产生掉钻的现象。所以说,在施工建设的过程中,要对施工工具进行及时查看,更换已经破损的零件,确保钻孔灌注桩施工建设的正常运行。

按照前文所述,实际每炉加工18t计算,吨料加工成本为3184÷18=176.8元/t,每月需退火300t材料,共需成本53040元,与井式球化退火炉的月成本10.92万元节省约50%,差异明显。图6为使用中的退火炉。

(6)应用及细节改进 经过长期实际应用,我们不断对自建数据库进行完善,模糊控制算法智能化程度已经大大提高,对各项变量数值的输出控制更加精准,理论上可稳定实现整炉炉温均匀性±3℃的无差别均匀加热,以求达到消耗燃料最少,出产工件最优。

东风(十堰)汽车标准件有限公司(61厂)于1993年购买了多台该型燃料退火炉的初期设计版本,该炉率先采用了模糊控制算法,通过AppleII计算机对各炉进行集中控制,通过客户反馈及现场回访,我们了解到目前该炉型仍在服役,已运行二十余年,除出现了密封纤维破损导致炉温散失严重、出烟口耐火砖偶尔脱落的现象外,无论是整体结构、燃烧控制系统或是炉温均匀性,都一直保持着良好的成绩。

众所周知,国内炉型一般设计使用寿命最长不超过12年,普遍为8年,应每年固定进行一次检修,每隔4年进行一次大修,而东风61厂的该炉型二十余年未进行过大修,性能依然能够满足使用需求,这更坚定了我们的信心。

客户反馈的炉型使用年限过长后出现的密封性变差的问题,我们建议客户进行定期修护,以使加热炉性能保持最优。同时,我们在最新出厂的炉型纤维衬里上均已涂刷耐高温涂料,可进一步提高炉内衬的绝热性能,获得更好的密封性。

炉台耐火砖脱落的问题主要是年限过长且未进行大修所致,加热炉一般做到365天不间断运行,炉台面承载数十吨的压力,长期经受升温—降温的过程,耐火砖在膨胀收缩中缝隙越来越大,造成了炉台面耐火砖的脱落及出烟口等部位的破损。

图7为我公司的另一项专利技术模块式炉衬(专利号:201220625356.0)在加热炉特别是热处理炉领域应用广泛,在国防工业兵器、航空航天系统更是受到诸多赞扬。我们决定使用模块式炉衬结构对退火炉进行改良,经过结构设计及合理性论证,我们将烟道、燃烧室及炉台承重部位的耐火砖更换为模块式结构,使用过程中若出现破损的问题时,只需更换相应的模块即可。由于模块式结构减少了接缝,有效地避免了耐火结构膨胀收缩导致的结构损坏,分散了结构应力,使炉台面寿命得到了有效保证。

表2 单炉成本统计

图6 使用中的退火炉

图7 模块式炉衬使用示意

4.结语

2012年交付的多台该型设备,均创造了无氧化脱碳的好成绩。与强对流井式球化退火炉相比,相同的成本,获得了更大的产量、更好的加热质量以及近乎一半的使用成本,为使用企业创造了经济效益的同时,保证了后续加工工序的质量。目前该炉型及控制原理已获得国家专利,并得到了业内专家的一致肯定。

目前,热处理领域加热设备的革新仍迫在眉睫,如何对老旧设备进行优化改型,为热处理厂商提供节能高效、安全稳定的加热设备,仍是重中之重。