铝合金管道焊接气孔产生原因分析及克服措施

2014-11-24中石化第十建设有限公司山东淄博255438唐元生

中石化第十建设有限公司 (山东淄博 255438)唐元生 嵇 彬

中石化胜利石油化工建设有限责任公司(山东东营 257064)王绍智 汤海东 高玉芬

2011年,第十届全国工程建设系统焊工职业竞赛,增加了铝镁合金Al5A06小口径φ80mm×5mm管道2G位置固定交流TIG焊接项目。但比赛中,87名选手铝管焊接RT探伤有50人气孔超标得0分,20分以下9人,一级无缺陷满分只有2人,于是比赛结束后,我们针对铝管气孔的各个因素,通过反复调研和试验,找到了气孔产生原因,使焊接气孔得到有效遏制,并在2013年第十一届全国焊工竞赛中获得优异成绩,为避免铝管焊接气孔积累了经验。

1.铝镁合金管道气孔特征

(1)表面气孔 基本出现在焊缝接头和收弧处。焊接接头起弧时,引燃电弧后首先对接头进行预热,当接头达到一定温度时,熔池铁液刚刚开始流动搅拌,用眼睛比较容易观察到气孔从熔池铁液中析出。电弧在熔池停留时间越长,气孔析出越多,当移动电弧时,有些气孔从熔池中析出留在焊缝表面。焊接过程完毕,一般采用电流衰减法熄弧,随着温度的降低熔池铁液开始凝固,气孔又从铁液中析出,形成表面气孔。表面气孔大部分在焊缝中部,但个别情况下,在焊缝两侧也会出现,焊缝表面气孔如图1所示。

图1 焊缝表面气孔

(2)内部气孔 焊缝表面出现气孔时,意味着内部基本布满气孔。正常焊接时内部气孔基本出现在焊缝两侧;焊接接头和起弧接头时,大部分出现在焊缝中心。

铝合金管道气孔的形状通过RT探伤底片观察,<φ1mm的气孔,一般为密集型,基本为规则圆形;>φ1mm的气孔有单个独立也有密集分布,一般表现为气孔形状不规则,个别呈椭圆或有棱角。>φ2mm气孔较为少见,如果出现也多为外形不规则气孔。从气孔外形理论原理分析,主要为氢气孔和氮气孔。没有发现气孔集中出现在管口横焊缝上侧的现象,如图2所示。

图2 铝合金管道焊接气孔

2.铝镁合金物理特性

Al5A06主要合金元素为镁,密度2.66g/cm3,熔点590~635℃。典型物理特性为:熔点较铁低、线膨胀系数大、密度小、塑性好、强度低。铝合金在空气中生成熔点高的氧化膜,氧化膜能吸附大量的水分,易生成气孔等缺陷。

3.铝镁合金气孔生成机理

焊接中气孔主要分为氢气孔、氮气孔、CO气孔。由于铝是活性元素,本身能脱氧,所以不像碳钢焊接过程中会形成CO气孔。

理论上讲,铝合金管焊接主要为氢气孔。焊接时液态铝在高温时能吸收大量的氢,冷却时氢在其中的溶解能力急剧下降,在固态时又几乎不溶解氢,铝合金密度小、导热性很强,铝熔合区的冷却速度是碳钢的4~7倍,不利于气泡的逸出,致使原来溶于液态铝的氢来不及析出,形成气孔。

交流TIG焊接时,受到焊工操作、氩气纯度、自然环境影响,熔池得不到氩气的有效保护,有时也会出现密集型氮气孔。

4.产生气孔原因分析及预防措施

(1)铝合金材料对焊接气孔的影响 铝镁合金化学活泼性强,管口、焊丝表面极易形成熔点高的氧化膜Al2O3和MgO,由于MgO的存在,故形成的氧化膜疏松且吸水性强。交流氩弧焊接时,虽然负半周瞬间氩离子对氧化膜具有“阴极雾化”作用,但并不能去除氧化膜中的水分,这些水分焊接时高温分解出氢,因而铝镁合金焊接比纯铝焊接具有更大的氢气孔倾向。

交流TIG焊接时,在熔透不足的情况下,管道坡口未除净的氧化膜中所吸附的水分,也是产生焊缝气孔的主要原因。在刚刚形成熔池时,如果坡口附近的氧化膜未能完全熔化而残存下来,则氧化膜中水分因受热而分解出氢,并在氧化膜上萌生出气泡。坡口端部氧化膜引起的气孔,常常沿着熔合区原坡口边缘分布。

预防措施:焊接前,严格清理管道坡口及两侧和焊丝表面的油污和氧化膜。清理步骤是先去除油污等,再清除氧化膜。一般先采用丙酮将焊丝表面、管道坡口及其两侧(约30mm)的油污、脏物清洗干净,再使用绞刀将坡口及两侧的氧化膜去净(见图3)。不宜用砂轮或砂纸等打磨,因为沙粒若留在金属表面,焊接时就会产生夹渣等缺陷。清理后焊件和焊丝应保持清洁和干燥。

图3 严格清理坡口及两侧氧化膜

(2)氩气纯度对气孔的影响氩气的纯度对焊接质量也有较大的影响。由于氩气纯度低、杂质多,增加了弧柱气氛中氢的含量,导致氢气孔,同时也降低“阴极雾化”效果,所以铝镁合金焊接氩气纯度要求为99.999%。氩气一般是钢铁冶炼的副产品,出厂基本为液态氩,纯度是可以保证的。液态氩从生产基地运输到充装站点对氩气瓶进行灌装,然后分送到各施工点使用。在氩气充装过程中,由于制度不严,或工人操作不严谨,充装管道没有严格清理,对回收的氩气瓶没有检查、确认瓶内压力是否低于1MPa,因此导致瓶内无负压下灌装带进空气等,达不到标准要求纯度,造成焊工操作时出现气孔。由于目前对瓶装氩气纯度缺乏有效检测手段,加上氩气纯度因素是目前铝镁合金管道焊接过程中难以控制的因素,所以是产生气孔的主要因素之一。

解决措施:固定一部分氩气瓶专门自备使用,并做好标示,以免灌装时混用。同时,要求焊工在使用结束时瓶中留有1MPa压力,供应站在灌装时严格执行灌装制度和操作规程,保证瓶装氩气的纯度要求,消除瓶装氩气在灌装过程的不利因素。如果有条件,可以直接应用瓶装液态氩气,对避免铝管焊接气孔产生更加有力。

(3)交流TIG焊接铝镁合金焊接参数调节原理及分析 当工件为阴极时,氩阳离子加速冲向工件,破坏并分解表面的氧化膜,形成熔池即可得到漂亮、光洁的铝镁合金焊缝。为了兼顾钨极和工件发热量的合理分配,对于铝镁合金一般都采用同时具有直流正接和直流反接特点的交流钨极氩弧焊。

交流焊机焊接过程中,焊工对焊机的一些参数原理不清晰,导致参数调整不合理,出现焊接不顺利,质量不理想,有时出现气孔等缺陷,典型现象如电弧飘忽,电弧热量不集中等。通过合理调节清理比例、交流频率及交流偏置比例等,可得到焊缝所需之熔深、熔宽,延长钨极寿命。

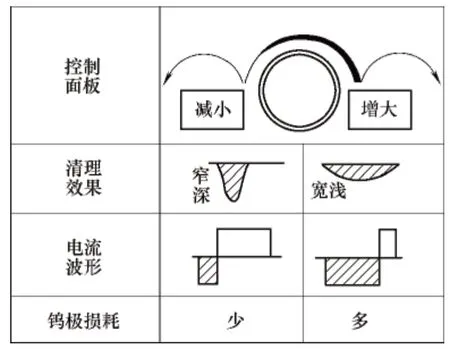

清理比例即焊机输出清理电流的时间比例。交流氩弧焊接时,可以通过改变清理比例获得焊缝“阴极破碎”清理宽度及熔深的大小,以获得优良的焊接效果。

当清理比例增大时,阴极清理作用加强,但工件得到的热量减少,熔池浅而宽,钨极烧损加大;反之,当清理比例减小时,阴极清理作用稍有减弱、熔深增加,且钨极烧损显著下降。一般清理比例在10%~-40%内调整。清理比例在焊接中的作用如图4所示。

图4 清理比例在焊接中的作用

交流偏置:即清理电流相对于焊接电流的比例。调节此参数,可以调节清理电流的大小,从而达到合理的焊接清理效果。一般建议在同样清理的效果下,减小清理比例,增大交流偏置比例,能获得较大的熔深,延长钨极寿命。一般在-50%~+30%之间调节。

交流频率:即交流焊接电流输出波形的正半波和负半波交替过渡的次数。适当提高交流频率,使电弧更加稳定,更加集中。这有利于减少热输入量和焊接变形。一般频率为20%~100%,当氩气纯度较高造成的焊接电弧飘忽时,适当提高频率到70%~90%,电弧稳定性可得到有效提高。

(4)焊接操作对焊接气孔的影响 主要包括以下几方面的因素:

焊接时氩气流量对气孔的影响:氩气流量是影响熔池保护效果的一个重要参数。流量过小,氩气挺度不够,排除周围空气能力弱,保护效果差。但是流量过大,不仅浪费氩气,而且会引起喷出气流层流区缩短,紊流区扩大,将空气卷入保护区,反而降低了保护效果,使焊缝易产生气孔。因此,必须选择合适的氩气流量,氩气流量与喷嘴直径大小有关。在选取喷嘴直径时,可用经验公式来计算,即:d=2dW+4mm,dW表示钨极的直径。

操作技巧:交流TIG焊操作技法包括引弧、运弧、停弧、接头、熄弧和焊丝的给送方法。焊接前,应对焊机的电路、水路、气路和控制系统进行检查,一切正常后方可进行工作。①引弧技巧。在正式焊缝引弧前,应首先在引弧板上引燃电弧,待钨极烧热后,迅速移到焊缝上引燃电弧。这是因为氩气的电离势较高,引燃需大量的能量,冷的钨极突然上升几千度的高温,极易引起爆破,发生钨极爆破飞溅,落入熔池中造成夹钨。由于铝合金导热性较高,电弧引燃后,焊枪在一定的时间内停留在起弧的位置不动,所需的熔池一经形成,便开始填充焊丝焊接。②运弧和焊丝的给送。焊接方向一般是左焊法,焊枪的后倾角为70°~85°,这样便于观察焊缝和给送焊丝。焊接时的焊枪、焊丝和焊件均有一定的位置和角度,钨极端头到熔池表面的距离也有一定的要求。③焊丝的给送方法:焊丝的端头在熔池前的1/3边缘处接触送给,即焊丝的端头在氩气保护区内送进取出,防止氧化,焊丝与焊件表面成20°左右的夹角,这一角度不应过大,目的是使填充焊丝以点滴状过渡到熔池中的途径缩短,以免焊丝过热氧化。④停弧和熄弧。停(熄)弧时,利用焊机的自动衰减功能,按动焊枪开关,焊接电流会自动衰减(焊接速度不停),焊丝的给送量也逐渐减少,直至母材不熔化时,再熄灭电弧,同样焊枪停留在停弧处保持6~8s,以防止停弧处氧化。⑤接头方法:接头焊接时,在停弧处的前方10mm左右引弧,然后将电弧拉回到停弧前焊接速度加快或电流开始衰减的位置,再往后2~3mm,电弧不动加热3~6s,待熔深和背面成形达到要求时,再填充焊丝前行,开始焊接。

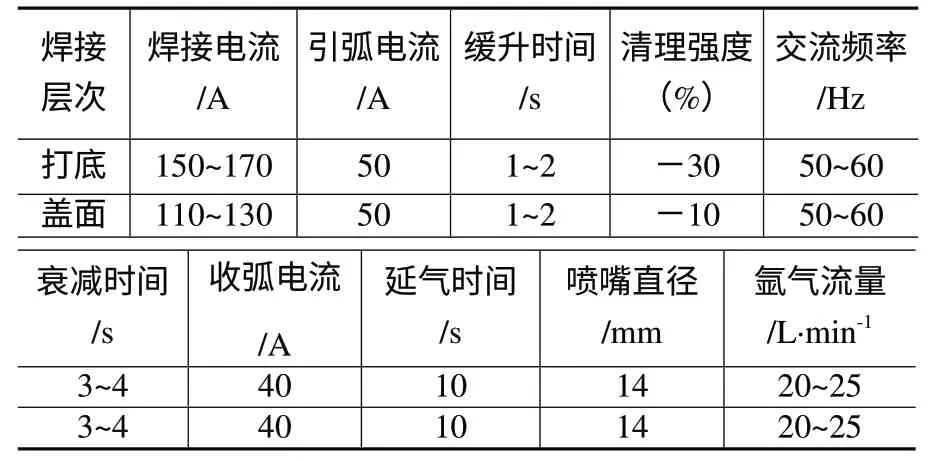

焊缝正面成形如图5所示,焊接参数参考值如表2所示。

图5 焊缝正面成形

表2 焊接参数

5.结语

通过对铝合金焊接气孔的分析,调整了焊接工艺和培训技巧,在第十一届全国工程建设系统焊工职业竞赛中,中石化集团公司5名参赛选手有4人在铝镁管道焊接中取得RT拍片Ⅰ级无缺陷满分,获得金奖。