常减压塔复合钢板焊接裂纹的原因分析

2014-11-24石化工程质监总站齐鲁石化分站山东淄博255400汪培宝

石化工程质监总站齐鲁石化分站(山东淄博 255400)汪培宝

常压塔、减压塔是齐鲁分公司炼油厂新建常减压装置的关键设备,因其直径大、超高、质量大,运输困难,所以必须在现场组焊安装。塔体的封头和锥段采取在制造厂分片压制的方法,筒体材料在现场进行坡口加工、辊圆而成。由于常减压塔的主体材料均为不锈钢复合钢板,因此导致组焊工艺复杂、焊接工作量大、施工难度高。通过严格控制焊接工艺和操作纪律,采取有效措施消除焊接裂纹等缺陷,从而达到保证焊接质量和设备安装质量的目的。

1.复合钢板焊接裂纹的发现

齐鲁分公司炼油厂新建常减压装置的常减压塔封头和筒体均采用不锈钢复合板,封头材质为16MnR(基层)+0Cr13Al(复合层),与封头相连锥段材质为16MnR(基层)+00Cr17Ni14Mo2(复合层),减压塔锥体与上封头连接的环接缝材质为16MnR(基层)+0Cr13Al(复合层)。减压塔封头拼接完成后进行射线无损检测(RT),底片中有一张返修片无返修标记,且焊缝母材部位有细小的网状裂纹,该焊缝位于减压塔封头与筒体环焊缝封头侧,出现裂纹的部位处在补焊区域。

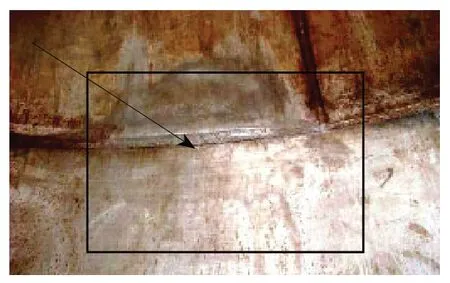

图1

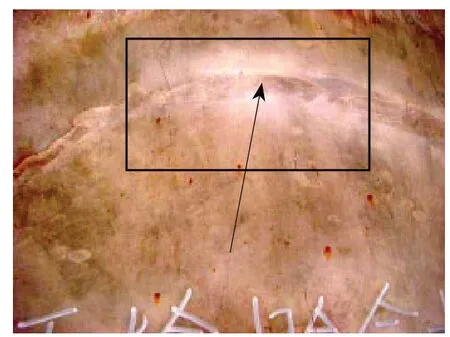

裂纹发生的部位面积约为100mm×450mm,疑似被修补过,如图1和图2所示。图1中PT检测合格面积600mm×450mm,疑似拼接复合板,焊缝裂纹在此范围内。其中箭头所指是在环焊缝上缘30mm位置,因担心裂纹扩展,加焊一条止裂带。图2为图1的局部放大,箭头所指疑似拼接焊缝。

图2

2.复合钢板焊接裂纹的产生原因

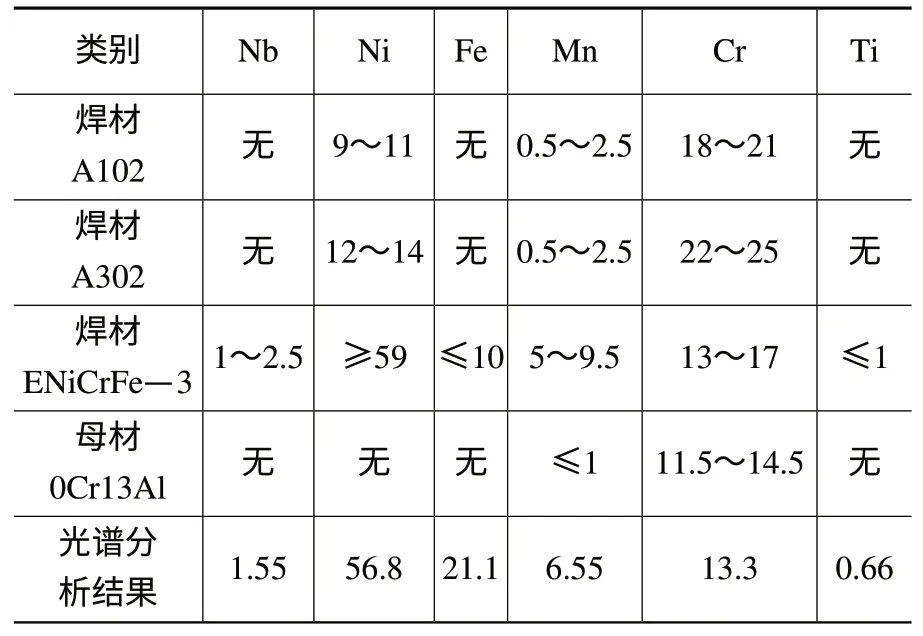

(1)测试化学成分 用定量光谱分析仪测定减压塔封头补焊处成分平均值,通过把此项测定结果与相关焊接材料和母材的主要化学成分进行对照(见附表),表明补焊复层部位材质不是0Cr13Al,也不是现场焊接使用的焊材A102、A302,而是焊材ENiCrFe—3。

焊材、母材与定量分析化学成分(质量分数) (%)

(2)焊接工艺评定 根据现场出现的几种情况进行焊接工艺评定,评定结果证明:用ENiCrFe—3补焊过的部位再用奥氏体焊材(A102、A302)焊接,确实在补焊位置出现了裂纹。

(3)检查复合板供货技术协议 发现有关覆层0Cr13Al拼缝要求采用NiCrFe—3焊材的要求。

(4)向复合板供应商核实 其对所供复合材料的拼接焊缝和补焊处理采用的均是ENiCrFe—3焊条;供应商试验也证实,当用A102焊条在NiCrFe—3材质上焊接时会出现裂纹。

(5)向焊接研究机构咨询 用ENiCrFe—3补焊过的部位再用奥氏体焊材焊接确实会出现裂纹。

(6)分析现场焊接作业 现场焊接作业前没有按规程对需要返修的缺陷分析其产生的原因并提出改进措施,没有进行必要的焊接工艺评定,也没有编制焊接返修工艺。

3.复合钢板焊接裂纹的处理措施

由于常压塔封头部分有23个丁字接头、筒体部分有14个丁字接头,减压塔封头部分有24个丁字接头、筒体部分有31个丁字接头,出现拼接时,供货商对0Cr13Al使用的都是ENiCrFe—3焊条。为了保证设备在现场的施焊质量,要求对复合钢板的拼接处采取以下措施:将所有丁字接头使用A302、A102焊材进行焊接的部分铲除,铲除范围以拼接缝为中心,两侧各60mm,深度超过复层厚度0.5~1mm,宽度超过原焊缝宽度;使用φ2.4mm的ENiCrFe—3焊丝焊接过渡层和复层,焊接后再做PT、MT和RT检测。

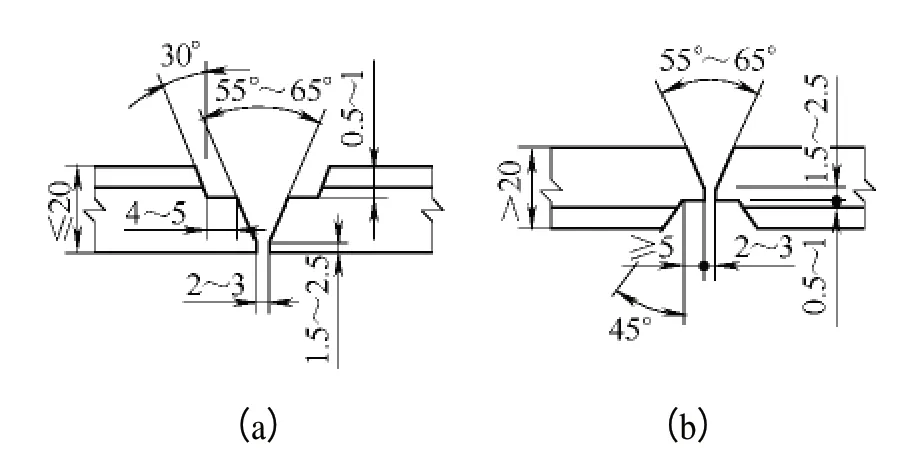

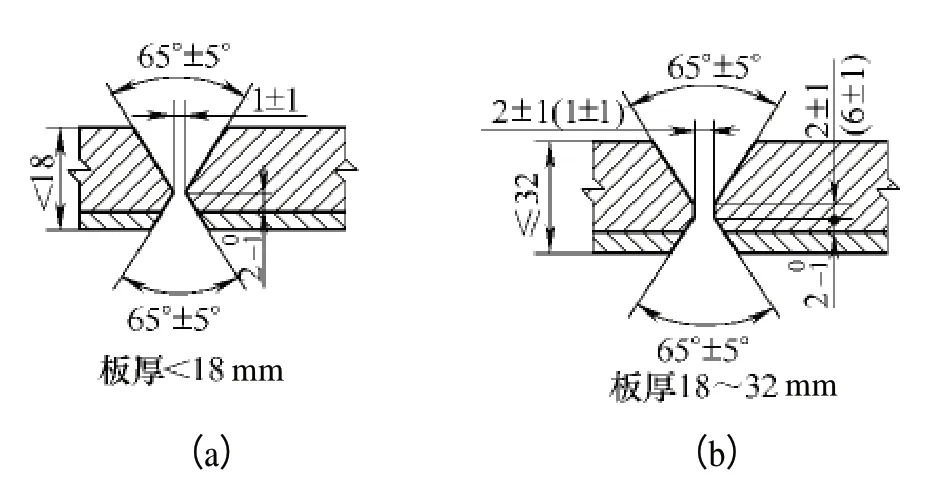

接头坡口形式选择如图3、图4所示。

图3 操作温度超过240℃的锥段、封头坡口形式

图4 操作温度低于240℃的锥段、封头坡口形式

焊接工艺如下:①焊接前进行相应的焊接工艺评定工作,并撰写焊接工艺评定报告;焊接前依据相应的焊接工艺评定编制相应焊接工艺指导书。②焊条的烘干和发放做记录,焊条在焊条桶内存放的时间不得超过4h,否则应重新烘干,烘干次数不超过两次。③施焊环境应满足下列条件:焊件温度低于0℃时,在始焊处100mm内预热到15℃左右;焊条电弧焊焊接时风速≤8m/s,气体保护焊时风速≤2m/s。④环境相对湿度≤90%;焊接场所保证有防风、防雨措施。⑤焊接宜先焊基层,后焊过渡层和复层,且焊接基层时不得将基层金属沉积在复层上。当条件受到限制时,也可先焊复层,再焊过渡层和基层,在这种情况下,基层的焊接应选用与过渡层焊接相同的焊接材料。⑥过渡层焊接宜用小热输入多道焊接。⑦焊接复层前,必须将过渡层焊缝表面和坡口边缘清理干净。⑧纵缝焊接时,应将过渡层及复层焊缝两端各留 30~50mm不焊,待环缝基层焊接后,再将纵缝两端焊接成形。⑨不锈钢复合钢的切割及坡口加工宜采用机械方法,切割面应光滑。⑩坡口及其两侧各20mm范围内应进行表面清理,复层距坡口100mm范围内应涂防飞溅涂料。组对时应以复层为基准,对口错边量不大于复层厚度的 50% 且≤2mm。当复层不等厚时,按较小的复层厚度δ取错边量。复层侧不得有咬边缺陷。磨削清除缺陷时,刨槽底部应修磨成U形,槽长不得<50mm。修复后无损检测结果:焊接后进行PT、MT和RT检测,各修复部位没有发现裂纹。

4.结语

焊接质量对石化设备的制造质量影响巨大。只有严格按照国家、行业标准规程进行焊接施工,才能有效消除焊接裂纹等缺陷,保证设备的安全使用和长周期运行。