自蔓延焊条的焊接工艺性研究*

2014-11-23门自兵张国栋李旭东张新佳

门自兵, 张国栋, 李旭东, 张新佳

(1.中国电力投资集团公司宁夏青铜峡能源铝业集团有限公司,宁夏 银川750000;2.武汉大学动力与机械学院,湖北 武汉430072)

自蔓延焊条是近年来新出现的一种焊接材料,其原理是以燃烧合成反应产物为焊接填充材料,采用手工电弧焊的方法,实现焊接母材的永久牢固连接.自蔓延焊条在施焊时不需要电焊机等专用设备,不需要电源和气源,是一种典型的无电、绿色和低碳焊接材料,可以实现杆体、箱体和管路等的快速、原位、可控的焊接和切割.

自蔓延焊条的制备方法是,将高热剂、造渣剂和合金剂等混合均匀制成焊粉[1-2],在金属或纸质筒壳中成型,制成一端封闭一端安装引火系统的棒状物.其中,高热剂主要由镁粉、铝粉等还原剂和各种氧化物、硫化物组成,提供反应所需要的热量;造渣剂主要由萤石、氟硅酸钠等组成,和氧化还原反应生成的氧化铝等构成低熔点复合氧化物熔渣,覆盖在液态金属表面,发挥冶金保护作用;合金剂主要发挥各种强化和改性作用.在自蔓延焊条的成分确定以后,影响自蔓延焊条使用性能的主要因素是焊接工艺性,包括焊药的密实度、焊前预热、焊接速度、试板厚度、后热等,这些工艺因素直接影响焊条的燃烧速度、焊接可控性、焊接熔深、焊缝成形等,从而最终影响焊条的安全服役性能和焊接接头的力学性能.本文针对手工装药自蔓延焊条的焊接工艺性进行研究,从而为其工业化推广应用奠定坚实的理论基础和积累实验数据.

1 焊药密实度对焊条燃烧速度的影响

自蔓延焊条在制作过程中,将各种焊粉采用加压、振动等方法成型于圆柱形的纸质外壳中,压力大小和振动速度不同则药粉密度不同,焊条的燃烧速度和焊接可控性、剧烈程度亦随之发生改变.本文采用手工振动装药方法,装药密度一般控制在2.2~2.9g/cm3之间,低于压力成型方法的2.3~3.1g/cm3密度[3].最小的密实度就是不对焊粉施加任何外力,焊粉依靠重力作用下装入外壳时所达到的密实度.最大的密实度是装药过程中,不断高速振动以墩实焊粉,直到焊粉不能收缩为止.

焊条配制和焊接实验过程中,铝粉颗粒度为150目,混粉时间为120s,焊笔直径为14mm,母材采用厚度为3~5mm的Q235钢板.测量每根焊条的长度,采用秒表记录不同焊条的燃烧反应时间,通过焊条长度与反应时间的比值,获得不同焊药密实度下对应的焊条燃烧速度,如表1所示.

表1 密实度对焊条燃烧速度的影响Table 1 Influence of compactness on burning speed of SHS electrode

可以看出,对于手工装药自蔓延焊条而言,当焊药密实度为2.21g/cm3时,由于焊粉比较疏松,反应火焰较大,使反应时间大大缩减,焊条燃烧速度很快,焊接过程难以控制,存在着喷射和溅出的危险.这主要因为三个方面因素的影响:一、当焊条内装药密度较小时,粉末间比较疏松,热传播以对流和辐射为主,热传播速度快[3-5];二、粉末的颗粒间存在着大量的氧气,对粉末的反应燃烧具有推动作用;三、较小的密实度意味着单位体积内焊粉的质量较少,总体氧化还原反应时间较短,也增加了燃烧速度.

随着密实度的增大,反应时间有所延长,主要是因为焊粉质量的增加.当药粉密度为2.60~2.80g/cm3时,反应时间和燃烧速度基本保持稳定.试验发现,装药密度控制在此范围时,焊条燃烧速度基本维持在10.5mm/s右,焊接冶金反应平稳,反应产物不发生喷溅,焊接可控性良好.这一方面说明,当装药密度达到一定值后,较多的焊药意味着较高的焊接放热;另一方面,由于粉末间接触面积增大,热传播方式由对流和辐射为主向以传导和辐射为主转变,焊接散热加剧.随着焊药密实度的增加,这两个因素进一步平衡,热量传播速度基本恒定,因此随密度增大燃烧速度不再降低,而保持稳定.

2 焊前预热对焊缝成形的影响

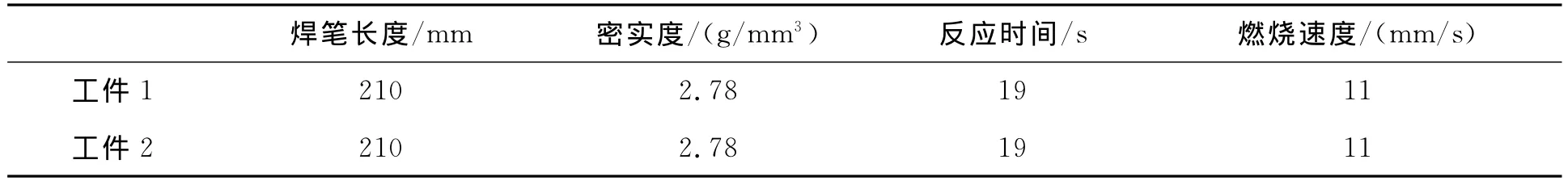

预热指的是在施焊之前沿着焊接坡口用工具加热焊接试件,或者把整个焊接试件放到加热炉中进行整体加热.预热主要有以下几个作用:一是通过预热,能排除焊接区内的水分和氢气,可以预防产生气孔、麻面的原因;二是在寒冷的地区进行焊接时,例如在低于0℃的环境下进行焊接时,必须进行预热;三是对拘束度大的接头区进行焊接时,由于激冷激热在接头区就去产生收缩应力,从而产生裂纹,如果先预热,就可以起到减小收缩应力的作用;四是预热可以达到减慢冷却速度的目的,可以减轻热影响区的淬硬,使塑性增加.在本文试验中,被焊工件1不预热,被焊工件2采用乙炔气喷枪进行加热,使其表面达到350℃;预热对焊接反应时间和焊条燃烧速度的影响如表2所示.可以看出,焊笔的反应时间和燃烧速度没有差别,显然是否预热对焊笔的燃烧速度没有影响.

表2 预热对焊缝成形的影响Table 2 Influence of preheating on welding process

两个工件的焊缝表面成形有很大差别.工件1表面有较大的铜颗粒附着在焊渣边缘,出现了金属和熔渣的混合现象;工件2表面的铜粒比较分散而且比较细小.敲渣后两个工件的焊缝表面如图1所示,其中工件1焊缝表面成形不均匀,表面铺展性较差,少量金属液堆砌在一起并出现扭转现象.工件2的表面成形比较良好,说明在焊接过程中液态金属在焊接母材表面实现了较好的润湿、铺展和焊合.两个试件热影响区HAZ的金相如图2所示,显然预热增大了Q235钢HAZ区域的晶粒尺寸.这说明预热工艺引起了焊接热输入的增加.

图1 工件焊缝表面形态Fig.1 Welding shape of workpiece

图2 HAZ金相图(200×)Fig.2 Microstructure microscope of HAZ(200×)

实验发现,采用焊前预热工艺后,提高了自蔓延焊接的热循环起始温度,从而使熔池在高温的时间延长,焊接时飞溅较大,金属熔池流动性好,焊缝熔池熔深增大,燃烧产生的热量很容易将母材熔透,达到了单面焊双面成形的效果,焊接速度加快,提高了焊接效率.

3 焊接速度和试板厚度的影响

焊速对熔深、熔宽、焊缝成形均有明显影响,如表3所示.焊速较小时熔深随焊速增加略有增加,熔宽减小.但焊速达到一定数值以后,熔深和熔宽都随焊速增大而明显减小.若发现熔渣与液态金属混合不清时,可把电弧拉长一些,同时将焊条前倾,此时,焊条与前进方向成70°左右的角,往熔池后面推送熔渣.随着这个操作,熔渣就被推送到熔池后面去了,待熔渣和金属分清后,焊条再恢复正常角度继续焊接.

焊接速度的选择与焊接试板厚度有很大的关系.当焊接工件是薄板时,焊接速度过慢就会焊穿,而焊接工件是厚板时,焊接速度过快就会造成未焊透等缺陷,所以要根据板厚来选择合适的焊接速度,操作时随时注意熔融情况进行焊接,这是自蔓延焊条在焊接操作时需要注意的现象.

表3 焊接速度的影响Table 3 Influence of welding speed

焊接试板的厚度和散热条件对焊缝成形产生一定的影响.被焊母材越厚,母材熔化需要的焊接热量也就越高.同样,被焊母材的体积越大,散热越快,也影响焊接热输入对母材的熔化.同样的装药40g焊粉的自蔓延焊条,焊接3mm的普通碳素钢板时,不仅能熔透,还能达到单面焊双面成形的良好焊接效果;焊接5mm的普通碳素钢板,则不能焊透,焊接效果较差.

4 后热影响

由于焊接引起焊件不均匀的温度分布和焊缝金属的热胀冷缩,所以伴随焊接施工必然会产生残余应力.消除残余应力的最通用的方法是高温回火,即将焊件放在热处理炉内加热到一定温度和保温一定时间,利用材料在高温下屈服极限的降低,使内应力高的地方产生塑性流动,弹性变形逐渐减少,塑性变形逐渐增加而使应力降低.

将3mm厚的Q235钢板采用相同成分的自蔓延焊条按照同样的焊接工艺进行焊接后,分别在200℃、300℃、400℃下进行1h的后热处理,焊接接头的外形、熔深和熔宽均没有明显变化.说明焊接过程结束后,焊缝金属已经充分凝固,不受焊接后热的影响.

5 结 论

(1)当自蔓延焊条的药粉密实度在2.60~2.80g/cm3时,焊条燃烧速度基本稳定在10.5 mm/s左右,焊接可控性良好.

(2)焊接预热改善了液态焊缝金属的润湿和铺展性能,促进了金属和熔渣的分离,增加了焊接熔深;但焊接预热引起了HAZ区域晶粒的粗化.

(3)焊接速度影响焊缝金属的外形,提高焊接速度能够增加焊缝宽度;焊接试板厚度显著影响焊接熔透性,过厚试板难以充分焊透.后热对自蔓延焊条工艺性能没有影响.

[1]辛文彤,李志尊,李宝峰,等.一种野外快速焊接技术[J].焊接,2005(1):19-21.

[2]武斌,辛文彤,李志尊,等.燃烧型焊条焊接A3钢的研究[J].科 学 技 术 与 工 程,2006,6(16):2441-2443.

[3]吴永胜,辛文彤,姚军刚,等.燃烧型焊条成形工艺对其燃烧的影响[J].热加工工艺,2009,38(9):123-125

[4]MERZHANOV A G.History and new developments in SHS[J].Ceramic Transaction:Advanced Synthesis and Processing of Composite and Advanced Ceramic,1973(56):3-25.

[5]殷声.燃烧合成[M].北京:冶金工业出版社,1999.