影响PVC树脂质量的因素及改进措施

2014-11-22马长长苗亚玲

刘 勇,马长长,苗亚玲

(陕西北元化工集团有限公司,陕西榆林 719319)

近年来,中国PVC 产能和产量迅猛增长,PVC产能过剩已成为业内不争的事实,特别是电石法PVC 企业产品价格与成本倒挂,需求萎缩导致产品滞销。提高PVC 树脂质量、开发PVC 树脂新牌号和提高产品附加值,成为PVC 行业特别重视的问题。

陕西北元化工集团有限公司100万t/a 聚氯乙烯生产线采用108 m3PVC 聚合釜悬浮法聚合工艺技术、小孔溢流筛板汽提塔工艺技术和流化床干燥工艺技术等。自系统开车以来,该公司以开发新牌号PVC 树脂和提高PVC 树脂质量为工作重点,满足客户的需求。

1 原辅材料对PVC 树脂质量的影响及控制方法

1.1 纯水

在氯乙烯悬浮聚合法生产PVC 过程中,水质直接影响PVC 树脂产品质量。水硬度过高,影响PVC树脂的热稳定性;水中含氧高,降低聚合反应速率;水的pH 值影响分散剂的性能,pH 值较低,对分散剂有破坏作用;较高,造成分散剂分解,影响分散剂的分散效果和树脂的颗粒形态[1]。

该公司对聚合所用的纯水质量要求为:硬度小于5×10-6,含氧小于1×10-6,pH 值6~9。经过对聚合工段所用纯水的指标要求,影响PVC 树脂质量的水质因素得到有效控制。

1.2 VCM

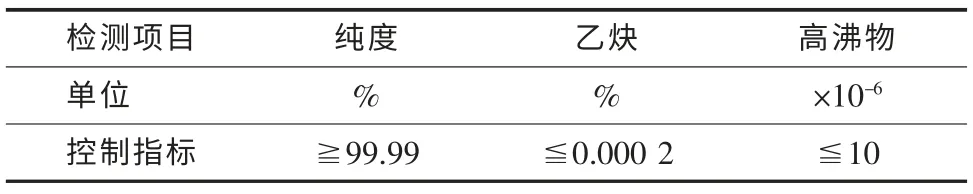

电石法生产的VCM 单体中主要杂质为乙炔、1,1-二氯乙烷等,使聚合反应速度降低和PVC 树脂聚合度下降[2]。北元化工经过对VCM 质量的严格要求和精确控制,形成了适合该公司生产工艺要求的VCM 质量标准,见表1。

表1 VCM控制指标

2 PVC 树脂质量的改进措施

2.1 杂质方面

PVC 树脂中的杂质主要有外来杂质和生产过程中的“黑黄点”[3]。外来杂质由原辅材料携带,如纯水,助剂,单体等,这类杂质在进汽提塔或进干燥床前,均能被发现且较易控制。生产过程中的“黑黄点”,主要是在汽提和干燥过程中,树脂物料长期滞留在设备或管道内,经过高温烘烤产生的,产生杂质的主要原因如下。

(1)汽提螺旋板式浆料换热器内侧有PVC 滞留。螺旋板式换热器中心部位温度最高,滞留的PVC 树脂经高温烘烤,极易产生杂质;

(2)浆料在干燥床内流化状况不好,易使PVC树脂在干燥床内停留时间延长,易发生变色,从而形成杂质;

(3)汽提塔进料流量与通入蒸汽不匹配,导致浆料在汽提塔内沸腾不好,易使塔盘堵塞,从而形成杂质;

(4)干燥床床温控制过高,造成离心后浆料易在干燥床列管上粘附,经较长时间的停留,PVC 树脂发生变色,从而形成杂质。

改进措施是,a.定期(每月)清洗干燥床,每3个月清洗一次汽提塔、定期清洗螺旋板式浆料换热器。b.严格控制汽提塔的温度、观察浆料的沸腾情况。汽提塔一层塔盘控制温度为105~110 ℃;汽提塔八层塔盘控制温度为85~95 ℃;汽提塔塔盘之间温度梯度控制为1.5~2.0 ℃。c.严格控制干燥床温度及蒸汽总管温度。干燥床温度控制为40~70 ℃、蒸汽总管温度控制为≤105 ℃。

2.2 老化白度

树脂老化白度低,说明PVC 分子结构缺陷较多,热稳定性差。另外,老化白度对树脂加工成型的着色有重要影响。研究表明,老化白度低的PVC 因其热稳定性不好,在加工时,塑料制品会出现色差。对于PVC 来说,老化白度指标比热分解温度指标更能反映热稳定性。老化白度低的PVC 虽然具有较高的表观密度,但需消耗较多的稳定剂而延长其塑化时间。为了提高PVC 树脂的老化白度,该公司采取了以下措施。

(1)统筹安排聚合釜进出料时间,严禁聚合釜等待出料。

(2)更换聚合反应终止剂。原聚合反应终止剂为HC(成分为甲醇和双酚A)和添加剂(成分为纯水和双酚A),更换为耐热性终止剂(HER)。

(3)控制聚合反应中VCM 的转化率为80%~85%。提高聚合反应的出料压力,由0.70 MPa 提高到0.73 MPa;尽量减少反应后期树脂生成的不稳定支链。

(4)回收单体质量比新鲜单体差,其中可能含铁、酸等,影响树脂的热稳定性,在老化白度低时,适当调整配方,减少回收单体的加入量。

(5)单体含铁、含水会促进树脂受热分解,稳定性下降,白度下降,需定期检验单体质量,测量单体内含铁、含水等情况。

(6)定期清洗汽提塔、干燥床,保证换热设备的有效传热,减少树脂因汽提塔堵塞而不能较好地沸腾,与塔板直接接触,增大树脂降解的可能性而导致老化白度下降。

(7)改变进料塔层,调整浆料在汽提塔内停留时间。汽提进料塔层由第六层进料变为由第四层进料,尽量减少浆料与高温蒸汽的接触时间,避免树脂由于受热分解而降低热稳定性、老化白度。

2.3 颗粒形态

树脂的颗粒形态由树脂粒径分布状态表征。聚氯乙烯树脂的粒径分布在一定程度上反映出树脂颗粒的形态。为了满足客户对颗粒形态的要求,该公司采取了以下措施。

(1)调整水油比。即调整聚合釜内加入的单体和纯水质量之比,由0.97调整为1.08。

(2)更换分散剂,由KH-17、L-11、LM-10HD 更换为KP-08、KH-17;

(3)优化配方中分散剂的加入比例。优化前后的颗粒形态对比情况见图2。

图2 优化前后的颗粒形态对比

2.4 热稳定性

随着PVC 建材的广泛使用,对PVC 树脂热稳定性的要求越来越高。PVC 树脂的热稳定性直接影响下游产品的加工工艺和产品的强度、外观等[4]。为了满足客户的需求,北元化工采取了以下措施。

(1)控制聚合转化率,采用压降法加入终止剂终止聚合反应,控制VCM 转化率为80%~85%,防止在反应后期因反应时间过长产生支链,降低PVC 树脂的热稳定性。

(2)统筹安排聚合釜进出料时间,严禁聚合釜待出料。

(3)更换聚合反应终止剂为HER。HER 既能与分解析出的氯化氢化合,还可以阻止氧化物、羟基、交链等的产生,同时会与活泼的不饱和基团反应从而阻止烯丙基激发所引起的拉练式分解氯化氢反应的发生,并会取代PVC 分子中不稳定的氯原子,破坏重金属盐对PVC 树脂催化分解的活性。

使用情况表明,耐热性终止剂的终止效果相对较好,可较大程度地减少后期PVC 分子链中不稳定结构的生成,更好地提高树脂的热稳定性。

(4)定期监测脱氧塔、纯水槽含氧,严格监控脱氧塔的负压情况和纯水槽隔离的塑料小球、冲氮气情况,保证各项指标在控制范围内,减少纯水中的氧含量。

2.5 流动性

树脂的流动性是检测PVC 树脂带静电情况的性能指标,树脂带静电情况直接影响型材客户的产品加工。聚氯乙烯树脂的静电主要产生于2个方面:(1)由PVC 树脂在干燥床内的流化状态下树脂之间摩擦产生;(2)由PVC 树脂粉料在气力输送管道内摩擦产生。

为减少带静电情况采取了以下措施。

(1)在输送管道及其他输送设备增加接地线,消除PVC 树脂在输送过程中产生的静电。

(2)在进料仓的PVC 树脂输送管道上增加加湿装置,在气力输送管道的空气中添加经雾化的饱和湿空气,减少树脂粉料的静电。

通过以上2项措施的实施,使PVC 树脂的流动性由20 s 以上降低到13 s 以内。

3 结语

目前,该公司生产的PVC 树脂质量得到较大程度的提升,表观密度稳定控制在0.530~0.550;粒径分布于80~120目的比例提高到80%以上,小于63 μm 的比例控制在15%以下;老化白度大于78;热稳定性由270 s 提高到400 s 以上;流动性由20 s以上降低到13 s 以内。

[1]邴涓林,黄志明.聚氯乙烯工艺技术.北京:化工工业出版社,2007.

[2]王忠宏,罗忠新.108 m3PVC聚合釜的研制.聚氯乙烯,2007(12):35.

[3]郑石子,颜才南,胡志宏,曾建华.聚氯乙烯生产与操作.北京:化学工业出版社,2008.

[4]李志松,王少青.聚氯乙烯生产技术.北京:化学工业出版社,2012.