新技术引领企业增强竞争力

2014-11-22刘国桢

刘国桢

(沈阳化工股份有限公司,辽宁 沈阳 110015)

1 中国氯碱工业近年来发展慨况

中国氯碱工业经过近十年高速发展,烧碱和PVC 总产量及总产能量已稳居世界第一位置,成为世界第一大国,见图1。

图1 中国氯碱产能在全球产能中比例示意图

中国氯碱工业的发展遵循着国家经济发展的轨迹,走出了一条令世界羡慕的美丽曲线,但受到欧债危机等影响,特别是国家建设进入发展模式调整期,氯碱工业发展速度放缓,富裕产能加大,氯碱行业进入调整期。反映出近年来中国烧碱发展情况见图2。

图2 中国烧碱产能产量发展示意图(单位万t,不包括台湾地区)

从图2可以清楚地看到氯碱行业面临着日益严峻的经营形势,行业内企业的运行状况反映出普遍利润下滑、许多企业甚至处于亏损运行状况、开工率不足,行业形势严峻。

在行业处于调整时期,提高企业竞争力,提升企业生存能力和盈利能力,是企业面临的紧迫任务。

2 氯碱企业提高竞争力的方法

提高企业竞争力有2种战略:差异化和成本领先。差异化是每个企业选择产品和产业链的不断追求过程,不在本文论述;成本领先却是在同质化严重的市场中许多企业面临的首要选项。氯碱企业竞争力的主要方面见图3。

图3 氯碱企业竞争力示意图

用技术创新引领企业竞争力的提高,是目前行业走出困境的重要途径,特别是在工艺技术成熟和行业竞争日益激烈的中国氯碱市场,谁能占领技术制高点抢得成本先机,谁就能生存和发展。与氯碱价值链密切相关的新技术见图

图4 氯碱价值链与新技术的引领关系示意图

图4是ECU(单位氯成本)构成比例与新技术的关系示意图,成本最大的构成因素是直流电费用,其直接与电解方法、电槽设计、膜性能、盐水质量和人员操作水平密切相关,因此,必须密切关注和重点投入。在膜极距改造、新型电槽选择、膜选择和性能维护方面加以投入精力,对燃料电池和氧阴极技术加以关注并分析评估,果断决策。

盐成本在成本中处于第二的位置,低价盐可以直接降低盐成本,比如使用卤水,但相应技术必须掌握,防止盐成本降低却使电耗上升,膜寿命下降。降低盐成本和环保成本的重要方法是回用废盐水技术,特别是大量副产盐水的有机化工过程,比如,在水合肼和MDI 生产中,利用副产废盐水回用于离子膜电解,不但可以降低盐成本又可以减少环保治理费用,是企业提高竞争力的重要方法。

降低化学品成本的最直接的方法是使用优质盐,国外在这方面有着长期的经验,不但可以减少精制剂的用量,也可以提高盐水质量,减少盐水系统投资,提高膜效率和降低螯合树脂消耗,同时,可以减少排泥量,减轻环保压力,一举多得,因此,许多企业采用精制盐和盐场综合利用盐资源的区域供盐策略,取得良好的效果。化学品减少投入的另一策略是精确控制精制剂的过量值,缩小过量范围,这需要精确及时测量精制剂的过量值,对精制剂的需要量也要及时掌握和预判,因此,涉及在线测量反馈控制和智能前馈控制,或者建设大的粗盐水缓冲反应罐。采用无助沉剂工艺的新式盐水精制技术,如陶瓷膜或HW 膜技术,也是降低化学品的有效途径。

降低投资是提高企业竞争力的重要方法。电解系统投资核心是电解和盐水系统,采用超大型电解槽和新式盐水精制技术是降低投资的方法。投资较高可能建设和选材较好,这样维修费用反而下降,因此,需注意投资与维护的平衡关系。

降低膜费用,也是企业重要的竞争能力提升对策。通常的做法是使用高质量的盐水,正确的操作和尽可能平稳的运行,以保证膜运行条件良好。这就涉及到高质量盐水技术和电解精益管理,同时人员培训和素质提高十分必要。使用国产膜也是途径之一。另外,应该看到,膜成本占总成本比例不高,但性能直接影响直流电成本,因此,需要采用提高膜效率、及时更换新膜的换取低电耗策略,或选取最佳膜策略。

人工成本在成本构成中比例最少,但并不意味着不重要,相反,人员是企业最重要的生产要素。企业员工素质直接关系到操作水平和维护水平,对电耗、化学品、盐耗、维修费用影响巨大,因此,加强人员培训,提高人员素质往往会带来总成本降低的效果。涉及的技术包括在线自动分析控制技术和离线计算机智能模拟培训技术。

3 值得关注的氯碱前沿技术

3.1 超大电解槽技术

电解槽的发展历程是从小型槽向大型槽发展。无论是隔膜电槽还是离子膜电解槽都遵循这一规律。比如,隔膜电解槽从每台阳极面积4 m2发展到后来的每台60 m2;离子膜电槽从开始的小型单极槽发展到目前的大型复极槽,发展趋势明显向着超大型电槽发展。分析驱动行业发展超大型电解槽的动力应从需求和供给2方面寻找原因。表1是年产20万t烧碱装置使用电解槽对比表。

表1 不同槽类型与投资比例关系

从表1中可以清楚地看出,不同规模槽电解投资比例有着巨大的差异,特别是在装置套数方面,普通槽需要10套整流、管路、电解系统,而超大型电槽只需要4套装置,这在氯碱日益集约化和竞争充分的市场中,超大型电槽对供给方和需求方都有着巨大的经济吸引力,因此,超大型电槽是电解系统未来发展必由之路,应引起行业足够重视和开发投入。

要实现超大型电解系统并平稳运行,需要对电解槽在大面积、多单元槽和高电流密度条件下的设计、制造进行深入研究,解决内部循环、导电性能、强度、加工精度、出口碱液断电、密封压紧力控制和密封性能保持等许多问题。同时,需要大幅度提高使用者操作和管理水平,使用高质量的盐水,以适应超大型槽的需要。

3.2 高质量盐水精制技术

高质量的盐水是指进槽盐水钙鎂总量不大于52×10-9,是电解平稳运行的核心保证,不但能降低年电解电流衰减率和电压上升幅度,降低电耗水平,满足高电流密度和超高电流密度电解需要,还能延长膜的有效使用寿命、减少停产次数、减少垫片使用数量,是一举多得的措施。

实现高质量盐水,需要把合理的流程设计、严格的选材、精益的管理和严格的原料盐质量控制相结合。主要技术措施包括如下几点。

(1)高质量的一次盐水精制控制;(2)高质量的螯合树脂(大容量、高强度);(3)及时彻底的树脂再生;(4)对盐水中Sr2+、Ba2+、Ni2+、Fe2+、I-、Si2+、Al3+的控制;(5)改二塔串联为三塔串联流程操作。

一般企业除对钙鎂控制外,往往不十分重视对盐水中Sr2+、Ba2+、Ni2+、Fe2+、I-、Si2+、Al3+的控制,这同样可以造成膜状况恶化。因此,需要对原盐和盐水的杂质全面分析控制,特别是对Sr2+的控制应引起注意。也要尽量避免盐水接触Ni2+、Fe2+、Ba2+、Si2+等物质,注意在一次盐水精制时尽可能除去这些杂质,并采用高Sr2+容量螯合树脂。

大多数企业采用3台螯合树脂塔二塔运行一塔再生流程,我们提倡采用三塔串联运行流程。需要时,第一塔再生,这样,可以保证入槽盐水质量可靠。需要注意的是,再生时期应选择在第二塔出盐水超标时进行,而不是第三塔出口盐水超标时进行;改变为三塔流程后,由于系统阻力,增加1台塔,需要对流程泵精心核算,必要时更换泵。

3.3 废盐水回用技术

许多企业在中MDI、水合肼、三聚氯氢、AC 发泡剂等生产过程,伴随产生大量的废盐水,这些盐水往往是3高:盐高、有机物高、氨氮高。环保处理这些盐水耗费大量财力,又浪费了盐资源。副产废盐水回用于离子膜电解,是这些企业长期追求的目标,许多企业进行了大量研究实验工作,取得了比较满意的结果,实现了废盐水回用离子膜电解。

废盐水回用不但节省了大量的处理排污费用,还充分利用了宝贵的盐资源,降低了盐成本,成为企业提升核心竞争力的一次技术飞跃。因此,我们提倡氯碱企业回用废盐水,并在技术和经验方面充分交流,交易和交换专利技术许可,确保回用盐水质量满足离子膜的最严格要求。

有机废盐水含量复杂,需要针对每一种废盐水制定处理工艺。一般废盐水处理工艺都包含有机物氧化、氨氮去除工序[1],有些场合还需要对处理盐水浓缩,以满足工艺需要。根据宜宾天源专利(申请号201110414712.4)和宁波万华专利(申请号200710138065.2),有机废盐水回用典型流程见图5。

图5 典型废盐水回用处理流程

在废盐水回用过程中,主要控制指标是总有机物含量小于10×10-6,一般企业以总碳(TOC)代替总有机物。但应注意的是,总碳不等于总有机物,虽然总碳分析简单,但不同的有机物含碳量不同且会受盐的干扰,应注意针对每一种盐水需要使用总有机物分析指标来校正总碳指标所代表的总有机物含量。

3.4 盐泥回注技术

盐泥处理是氯碱企业的大难题,合理妥善地处理盐泥,减少环保压力和对环境的影响是各企业面对的难题。在有地下卤矿资源并且地下卤矿容积足够大的企业,可以尝试盐泥回注技术。无卤矿资源企业可以委托卤矿企业回注盐泥,其好处是充分利用了盐泥中的盐资源,也省去了洗泥和压滤,节省了动力,又减轻了环保压力,其典型流程见图6。

图6 盐泥回注技术流程图

在盐泥回注技术使用中,必须注意慎重评估长期回注盐泥不会对卤水质量造成影响,并且保证回注盐泥不含外来杂质。

3.5 氯化氢氧化制氯技术

副产氯化氢的难题是有效低能耗地利用氯化氢。虽然有许多方法可以有效利用副产氯化氢,但都存在工艺复杂、能耗高、经济性差等问题,比如利用氯化氢气体平衡氧氯化制取二氯丙烷和盐酸电解制氯以及盐酸氧阴极法制氯等技术,但最有前景的还是氯化氢催化氧化法制氯。各种制氯方法能耗水平见图7。

图7 不同制氯方法能耗比较图

催化氧化法是在催化剂存在下,氯化氢与氧气发生氧化反应生成氯气的方法。其化学反应方程式为:

该反应过程具有无副反应、反应压力低,能耗低的等优点。最初采用Deacon 工艺,后续开发出不同的工艺过程。反应过程是一个放热的可逆过程,很多人对其反应平衡常数Ke 进行了研究计算,Amold 等给出了较好的平衡表达式[2]:

结合以下平衡常数分压表达式:

可以得到不同温度和HCl/O2摩尔进料比下的HCl 平衡转化率,见图8。

以日本住友化学为代表的公司成功实现了该方法的工业化生产。不同工艺特点见表2。

目前成功商业化的只有住友法,其核心反应器是采用分段填充的列管式固定床反应器,催化剂为在TiO2表面附着的RuO2,列管使用低碳镍制造,管间采用熔盐移热。

图8 温度和HCl/O2摩尔比对HCl转化率的影响

表2 催化氧化法制氯各种工艺特点表

催化氧化法制氯由于其巨大的商业价值和节能优势,吸引着众多的研究开发团队不断探索和实验,例如,宁波万华专利(201110032351.7)介绍了利用微反应器催化氧化制氯技术;上海氯碱专利(20101019295.7)介绍了催化氧化制氯催化剂和制备方法。相信在不久的将来,中国会开发出工业化的生产装置服务于氯碱行业。

3.6 磷酸盐水精制技术

双碱法盐水精制是氯碱企业普遍采用的精制方法,具有原料易得、成本低、易于操作和充分利用资源的优势,其基本原理如下:

通常在Ca2+≈200×10-9时Mg2+≈20×10-9

可以很容易地看出,由于受溶度积限制,在过碱量和过灰量处于同一数量级时,Ca 离子的溶解量要远大于Mg,这就形成离子膜法烧碱的螯合树脂盐水精制主要负载。如何降低Ca 离子溶解度成为技术进步的空间。

磷酸盐的溶解度很低,适合水及盐水精制,磷酸盐普遍应用于电厂和锅炉水的精制过程,中国也在上世纪60年代研究过磷酸精制用于食盐水制备,其原理如下:

盐水中相关难溶化合物溶度积对比图见图9。

图9 盐水中相关难溶化合物溶度积对比图

磷酸盐使Ca 的溶解度大幅度下降,可以大幅度降低进入螯合树脂塔的溶解离子负荷,有利于提高螯合树脂使用周期。降低再生费用。

同时,磷酸盐的金属化合物大都是溶度积很低的难溶化合物,这也有利于在盐水中去除其他微量金属杂质:

磷酸精制最好使用磷酸钠为精制剂。但为了节约精制剂成本,可以使用磷酸作为精制剂,这时需要严格控制磷酸质量,特别是杂质含量。另外,磷酸为多元酸,分解为磷酸根有3个段过程,而难溶磷酸盐都为全磷酸盐和偏磷酸盐,溶度积都较高。

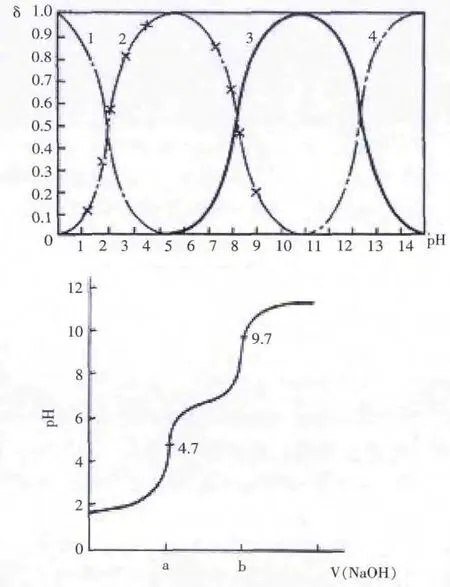

磷酸分级分解为磷酸根平衡图见图10。

磷酸盐精制剂可以完全代替碳酸盐作为精制剂,特别是在原盐钙含量很低的情况下适用性更强。在原盐钙含量较高的情况下,可以作为补加精制剂在精密过滤器前加入,必须注意加入时盐水pH 值应大于10.5。不同磷酸钙离子浓度与pH 关系对比图见图11。

过量磷酸根会在离子膜表面形成难溶沉淀物,引起槽电压上升,同时,磷酸根还可以进入产品碱中对下游用户造成潜在影响,因此,要严格控制磷酸根的过量值,以不超过50×10-6为宜。

4 新技术带给氯碱企业的机遇与挑战

新技术会给氯碱企业带来发展机遇和竞争优势,使得企业生产成本更低、产品质量更优、运行更平稳。从某种意义上说,谁掌握和拥有新技术,谁就有了生存发展的资本,特别是那些能给企业带来巨大经济和环境效益的技术。

图10 磷酸分级分解为磷酸根平衡图

图11 不同磷酸钙离子浓度与pH关系对比图

新技术也会给企业带来巨大的挑战,主要体现在对新技术的掌控能力上。如何第一时间得到新技术、如何全面准确掌握新技术、如何避免新技术带来的生产和技术风险、如何降低技术转换成本都是企业面临的挑战。因此,企业必须做好技术变革的准备,加大技术研究投入,培训合格人才,运用价值链分析手段完善管理体系,提高企业竞争力。

[1]陈 献,乔 旭,王 永,汤吉海,崔咪芬.氯化氢氧化反应-脱水耦合制氯工艺.过程工程学报,2007,10(7-5):939-943.

[2]吴玉龙,魏飞,韩明汉,金涌.回收利用副产氯化氢制氯气的研究进展.过程工程学报,2004(3):269-274.