氯气处理工序去除加压钛风机的改造总结

2014-11-22王茂喜

王茂喜,胡 平

(河北金牛股份有限公司,河北 沧州 061000)

河北金牛化工股份有限公司位于沧州市渤海新区的化工产业园区,有国内第一套联合法聚氯乙烯生产线。联合法聚氯乙烯生产工艺主要原料二氯乙烷依赖进口,而国际市场二氯乙烷价格起伏很大,给公司正常生产经营带来较大困难。为扭转这种不利局面、使聚氯乙烯原料路线更加灵活,公司决定建设8万t/a 离子膜烧碱装置,增加联合法生产线纯电石法生产能力。2009年10月年产8万t/a 离子膜烧碱装置顺利开车,氯气处理工序是其重要工序。

1 原氯气处理工艺

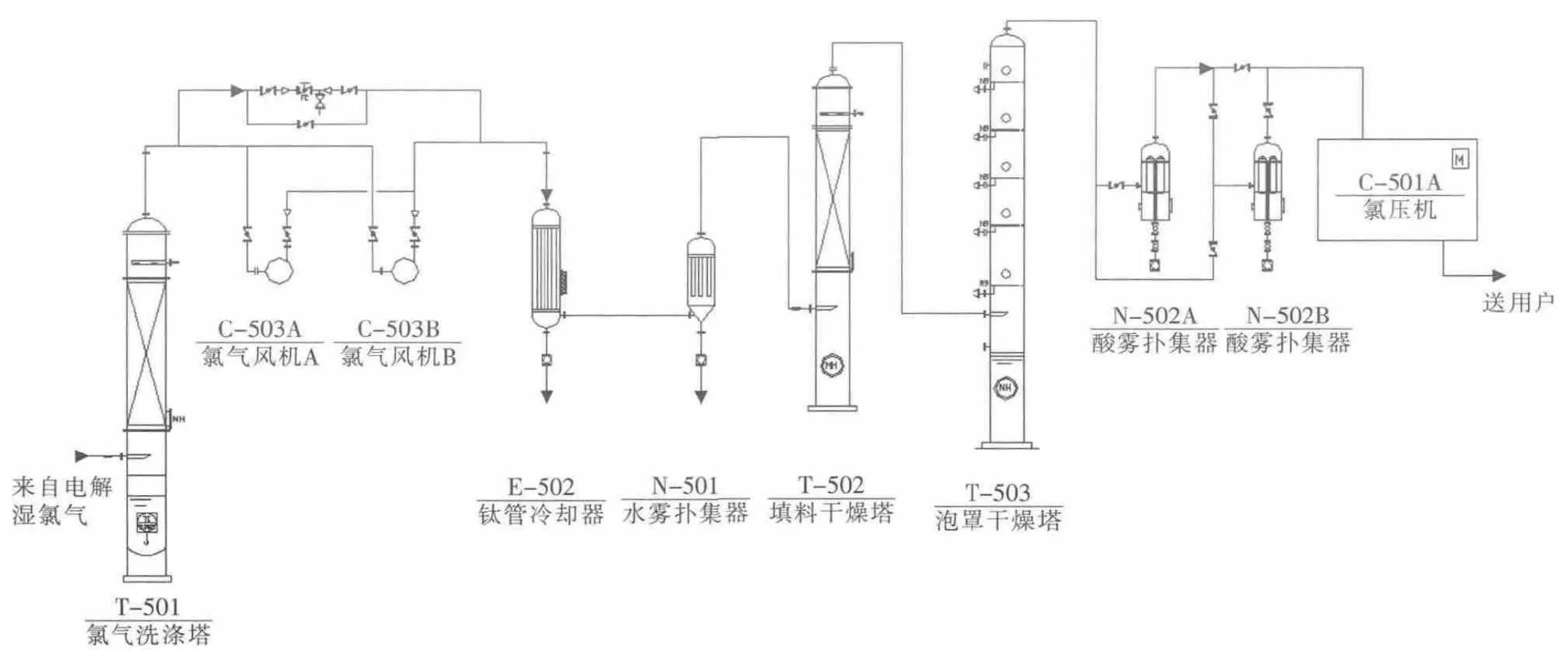

由电解来的湿氯气经洗涤塔冷却、洗涤后,经钛风机加压进入钛管冷却器进一步冷却、脱水,然后依次进入水雾捕集器、填料塔、泡罩塔、酸雾捕集器,干氯气再经氯压机加压后送往各处用氯单元,工艺流程示意图见附图1。

2 存在的主要问题及原因分析

烧碱装置开车仅3个月,加压钛风机外壳就多次出现开裂,经焊接后,由于材质应力变化多次重复开裂,一直带病运转。一方面氯气由开裂处溢出造成环境污染;另一方面由于钛风机工作不能达到设计要求,直接影响到整套装置的满负荷运转,成为影响安全生产的重大隐患。分析问题产生的主要原因是:(1)钛风机安装在三楼平台上,基础单薄,钛风机电机功率大(90 kW),在运行过程中震动大,经检测,轴承处径向跳动为239 μm,远超震动允许值50 μm;(2)因钛风机是由公司前身沧州化学工业股份有限公司于2005年采购的,在正式投用前已整整放置了4年时间,不可避免地产生主轴的微量弯曲,这也是造成震动大的另一原因。

3 解决问题的方案

方案一:更换加压钛风机,加固基础平台。因加压钛风机(型号:FTB6Z--LHI)为日本原装进口产品,不仅价格昂贵(每台42万元),而且进货周期长,经咨询定购两台同型号的产品最少需要6个月的时间。采用国内钛风机进行替代,进出口管道、基础座需要停车20天进行重新制作。经研究该方案停车时间长、改造费用高,最终被放弃。

图1 原工艺流程示意图

方案二:去除钛风机,将氯处理系统由正压操作改为负压操作。

该方案的关键取决于2个条件。(1)氯气处理系统承受负压的能力,主要是填料塔和泡罩塔(材质为PVC+FRPP)承受负压的能力,经查这两台设备可承受-20 kPa 的压力,满足条件;(2)氯气压缩机的能力。该公司选用的氯压机为德国3K 公司生产的透平机,机组型号是:4VRZ151/405/04G。经与德方专家多次沟通,确认氯压机能力足够。

鉴于以上分析,认为第二方案节约费用、改造时间短,遗留问题少。最终决定采用第二方案进行改造。

4 项目具体实施方案

利用一天停车的时间去掉2台钛风机,湿氯气由洗涤塔直接进入钛冷却器。用PVC+FRPP 管材直接连接洗涤塔出口和钛冷却器进口,去除钛风机与系统连接的所有管道。

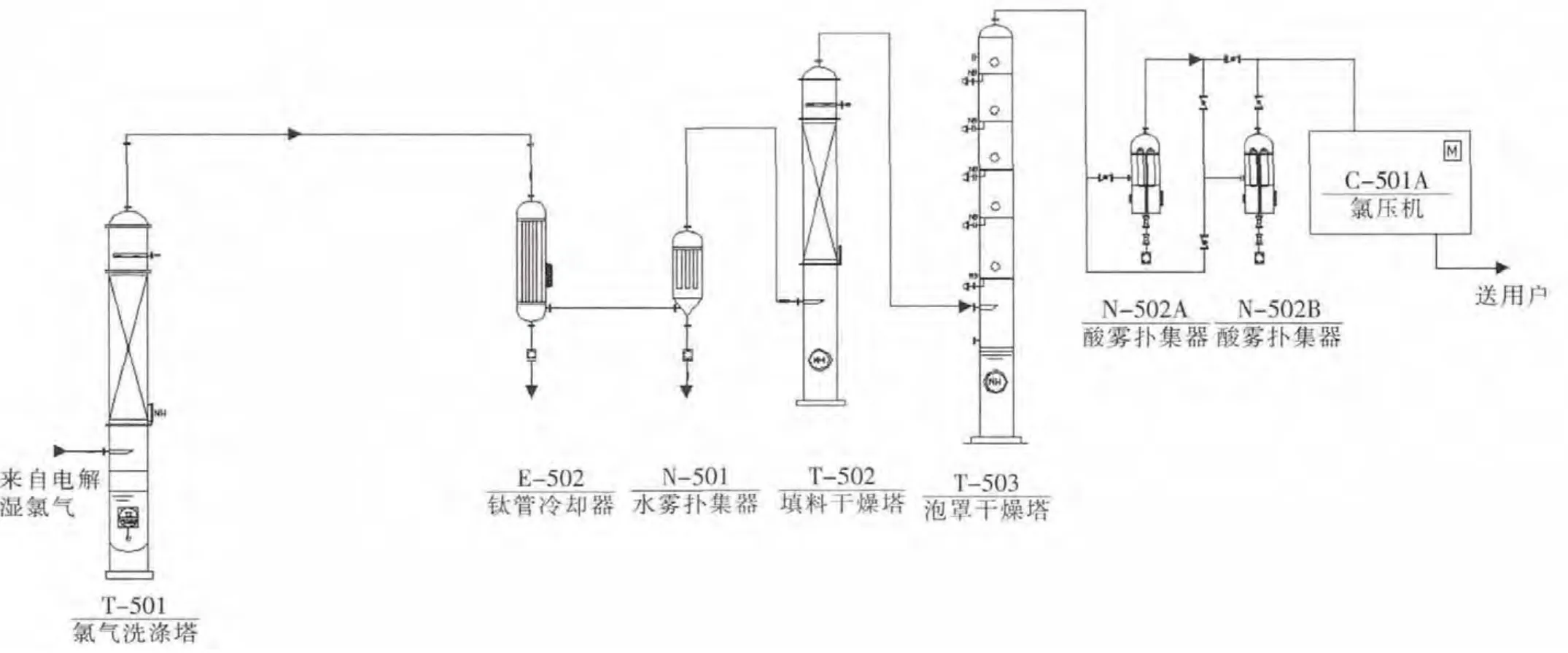

由电解来的湿氯气经洗涤塔冷却洗涤后,不经钛风机加压,直接进入钛冷却器,后续工序不变,全程由正压操作改为负压操作,改造后工艺流程示意图见图2。

图2 改造后的工艺流程示意图

5 改造前后的运行指标对比

(1)系统压力变化。满负荷生产条件下,钛冷进口由18 kPa 改为-1 kPa;水雾扑集器进口由17 kPa改为-2 kPa;填料塔进口由15 kPa 改为-4 kPa;泡罩塔进口由14 kPa 改为-5 kPa;酸雾扑集器进口由10 kPa 改为-9 kPa;氯压机进口由8 kPa 改为-10 kPa。

(2)氯气含水和氯气纯度。产品氯气含水基本无变化,维持在20×10-6(wt)左右;氯气纯度略有下降,由改造前的98.6%(wt)降为98.2%(wt),但仍然满足大于98%(wt)的工艺要求。

(3)氯压机运行指标变化:各处震动、温度指标基本无变化,电机电流增加1 A 左右;变化最大的是导叶阀开度,满负荷条件下,冬季生产导叶阀开度维持在70%左右,夏季生产维持在80%以上,甚至达到100%,这说明改造后,氯压机已达最大负荷。

6 经济效益分析

停用钛风机90 kW 电机1台(开1备1),按每度电0.62元计算,每年可节约电费0.62*90*8 000=44.64万元;每年节约固定的备件费用约计38万元。在节省大量人工的情况下,每年为公司节约费用82.64万元。

通过对氯气处理系统的改造,彻底解决了影响正常生产的问题,自2011年3月改造至今,已稳定运行3年,在保证系统高效稳定运行的同时,还节省了大量运行费用。