弹载制导系统抗振动与高过载冲击设计仿真

2014-11-22王晓飞

李 沅,李 凯,王晓飞,韩 焱

(1.中北大学 信息探测与处理技术研究所,山西 太原 030051;2.中北大学 电子测试技术国家重点实验室,山西 太原 030051)

随着电子工业技术的飞速发展,电子设备在军用和民用领域得到了广泛的应用,特别是在国防领域,伴随着制导电子设备的小型化、高性能以及高可靠性的发展趋势,制导电子设备已经成为武器装备系统智能化和信息化的关键因素[1-3].制导电子设备在弹载系统中会受到各种机械力的干扰,这些机械力包括振动、冲击、离心力和摩擦力,其中振动和冲击是引起电子设备故障的主要因素[4].有研究结果表明:由振动和冲击引起的电子系统的失效比例高达50%~60%[5].弹载制导电子系统在装载和运输过程中会产生12g以下的振动,在发射过程中,电子设备承受瞬时高强度冲击,此时过载状态下的加速度通常为数千g,最高可达10 000g以上,对于侵彻类引信,其冲击加速度可达100 000g以上.普通的电子器件一般只能承受几十个g的过载加速度[6],因此弹载电子系统的抗振动与抗高过载冲击技术是炮弹制导的关键技术之一.

目前,提高弹载电子系统的抗振动能力是通过提高电路板的固有频率,以减小其共振的几率.抗高过载的主要方法是灌封,采用动态性能较好的灌封材料对制导系统电路进行灌封,使其固化成模块.

本研究提出了制导电子系统在振动与冲击环境下的损伤机理.制导系统的核心器件为PCB 电路,所以本文着重分析PCB 电路的抗振动和抗冲击性能.电路板微型化设计可以提高系统的固有频率,减小系统的疲劳效应[7].同时,为使某弹载制导电子系统可以承受10 000g的瞬时高过载冲击,应用了灌封技术、隔振技术和多层介质吸收技术的综合设计,以提高系统的抗冲击能力[8-9].通过ANSYS数值模拟对其进行了模态分析和高冲击瞬态分析,为弹载制导电子设备的抗振动与抗冲击设计提供一个参考方法.

1 抗振动和高冲击设计

1.1 弹载制导电子系统损伤机理

制导电子系统在运输和上膛的过程中会产生频率在2kHz以下的振动,若系统的固有频率小于2kHz,极有可能产生大振幅共振;在发射和侵彻过程中会经历高温、高冲击等恶劣环境,该过程产生的应力波过载的幅值最大可达数万g,使制导电子系统产生严重变形.这些现象都会造成制导电子系统功能的失效.

振动和高冲击对制导电子系统的破坏方式有两种[10]:①外部激励的频率与电子设备的固有频率接近,产生振幅很大的共振,最终由于振动加速度超过电子设备的极限加速度或者冲击力超过设备的极限强度使电子设备破坏;②虽然振动加速度和冲击力没有达到极限值,但是由于长期的振动与冲击使设备产生疲劳破坏.

为了确保弹载系统电子设备能够正常工作,根据电子设备的破坏方式,提出两种方法来提高系统的结构性能:①提高电子设备的固有频率,减少共振;②增大电子设备的强度,增加隔振缓冲装置,提高抗冲击能力.

1.2 制导电子系统的抗振动设计

根据Steinberg 公式[11],得出制导电子设备的最大振幅和其固有频率存在下列关系:

式中:fn为PCB电路的固有频率;Gout为PCB 电路最大振幅处的加速度,单位取g,Gout=GinQ;Gin为激励载荷的加速度,单位g;Q为PCB 的激励传递率,且

由式(1)可知,为减小最大振幅,就要提高系统的固有频率.微型化结构具有较高的刚度和强度,其固有频率较高,因此使用贴片式电子元件,以减小结构的质量和体积.同时,在不影响电路性能的条件下,使电路板的质量均匀分布,不仅能提高固有频率,还可以防止电子系统集中受力.

1.3 制导电子系统抗冲击设计

为使弹载制导电子系统抗冲击能力达到10 000g,本研究从灌封技术、隔振技术和多层介质吸收技术三方面设计,提高了系统抗冲击能力.

1.3.1 灌封缓冲原理

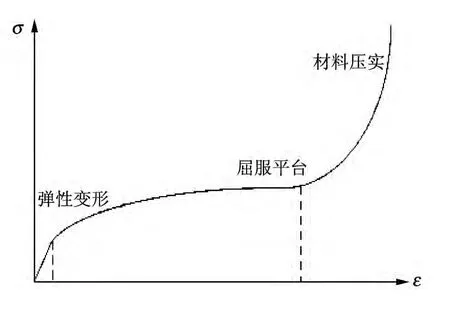

灌封技术是对制导电子系统进行的一种无孔整体包装,使其固化成模块,是利用材料弹塑性变形和阻尼作用吸收能量的过程.图1 为灌封材料的应力应变曲线,包含三个阶段:弹性变形、屈服平台、材料压实.材料在压实前要经历一个较长的屈服平台,这个性质决定了灌封材料的缓冲吸能性质,并且材料的屈服平台值比较小,材料在被压实前不会传递高于平台值的力;由于灌封材料具有粘弹效应和横向惯性效应,使得应力波在传播过程中会发生幅值衰减和波形弥散作用.聚氨酯材料硬度低、弹性好、粘结力强、电性能好,同时具有优良的绝缘、绝热和防腐性能,因此选择聚氨酯作为灌封材料.

图1 灌封材料应力应变曲线Fig.1 Encapsulating material's stress-strain curve

1.3.2 隔振器缓冲原理

应用隔振技术设计隔振器,使隔振器能够存储冲击作用时的能量,冲击结束后存储的能量以自由衰减的形式释放出来.隔振器可以分为金属类、橡胶类和空气类,本结构中选择橡胶材料和泡沫铝作为隔振器.橡胶材料刚度低,重量轻,阻尼大,能吸收较多的冲击能量.泡沫铝具有很高的孔隙率,其组织结构不均匀,应变滞后于应力,在应力应变曲线中有一个很长的平直线段,因而它是一种具有高能量吸收特性的轻质、高阻尼材料.同时,由于冲击波在不同介质的界面传播时,必然会发生反射和折射现象,这导致了能量的衰减.因此,可以采用多层多种介质吸收技术来加强隔振效果.在设计隔振器时,使用橡胶材料和泡沫铝交替迭加,作为传感器的隔振器.

2 弹载制导系统仿真

2.1 模型基本假设和建立

制导系统为直径50mm,厚度50mm 的圆柱形结构,两种隔振器为直径50mm,厚度10mm的圆柱形结构.本文采用有限元软件ANSYS 对结构进行模态仿真和瞬态冲击仿真[12-13],模型的计算基于以下基本假设:所有的材料为均匀连续介质;电路板焊点的强度较高,建模比较复杂,本文省略焊点的建模;小元器件由于体积和质量较小,可利用总质量等效法将小元件的质量等布在电路板上;冲击过程为绝热过程.

隔振器和灌封材料使用超弹性单元Solid185,铝制外壳和制导电子系统采用三维实体单元Solid45,橡胶材料和灌封材料为Mooney-Rivilin 模型,泡沫铝为双线性等向强化的线性强化弹塑性材料.制导系统的实体模型如图2 所示.

图2 制导系统整体模型Fig.2 Guidance system's whole model

2.2 电子线路模态分析

模态分析是动力学分析的基础,它的目的是确定结构的固有频率和固有振型,模态分析的结果对动力学分析有较大的指导.通过ANSYS 模态分析可以确定电子线路的固有频率,表1 为制导电子设备的前6阶固有频率值.图3 为制导电子设备的前6阶振型.在弹载系统中电子设备的振动频率范围一般为20~2 000Hz[14],前6阶固有频率均大于电子设备的振动频率,所以该电子系统能很好地抑制共振.

表1 制导电子系统的固有频率Tab.1 Guidance electronic system's natural frequency

图3 制导系统前6阶振型Fig.3 The first six order vibration mode of guidance system

2.3 弹载制导系统冲击仿真

制导系统要承受10 000g 的瞬态冲击载荷,根据标准GJBZ50.18-86中规定,军用设备的冲击试验方法,适用于军用设备中常用的冲击脉冲为半正弦波冲击脉冲与锯齿脉冲[15].由于半正弦波脉冲更接近实际载荷,本文使用半正弦波脉冲,峰值为10 000g,脉冲时间为11ms.

由于ANSYS不能直接加载瞬态加速度载荷,研究人员通常对加速度载荷作两次积分得到冲击位移曲线,作为位移载荷施加在模型上.这种加载方法有两点不足[15]:①此方法得到的位移曲线为系统整体位移,而研究人员所关心的为系统相对位移;②实际的冲击载荷作用结束后,系统作有阻尼的衰减振动,但是在仿真中冲击结束后位移持续增加,与实际情况不符.为了克服上述两个缺点,本文使用等效惯性力载荷代替等效位移载荷.首先提取系统质量矩阵,再根据F=ma得出等效惯性力.

通过时间历程后处理器POST26可以查看模型指定节点的应力和位移相对于时间的变化.图4 为最大应力处的节点应力随时间变化曲线,图5为最大位移处的节点位移随时间变化曲线.可以得出制导电子设备的最大应力和最大位移都发生在6.2ms 时刻,峰值脉冲比载荷的峰值滞后了0.7ms.使用通用后处理器POST1 可以得出在t=6.2ms时,制导电子设备的应力和位移的云图.如图6 所示,最大应力发生在4个螺孔位置附近和电子元件与PCB 板连接部位,其最大值为58.2 MPa,而 PCB 电路板的许用应力为196 MPa,因此制导电子设备的结构不会被破坏.如图7所示,最大位移发生在某一个电子元件的顶端,其最大值为0.011 5 mm.根据Lauetal判据[16]:当PCB 的最大振幅大于1.5 mm 时,PCB上的表贴元件的引脚会发生疲劳失效.而本结构的最大变形量仅为0.011 5mm,在允许值范围内.

图4 等效应力随时间变化曲线Fig.4 Equivalent stress curve changes over time

图5 位移随时间变化曲线Fig.5 Displacement curve changes over time

图6 t=6.2ms时制导电子设备等效应力云图Fig.6 Guidance electronic equipment's equivalent stress nephogram when the time of 6.2ms

图7 t=6.2ms时制导电子设备位移云图Fig.7 Guidance electronic equipment's diaplacement nephogram when the time of 6.2ms

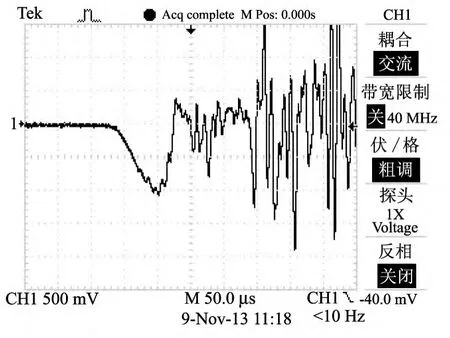

3 抗过载实验

使用马谢特锤实验验证了弹载制导系统的抗过载能力,最大的冲击加速度大约为10 000g,如图8 所示.冲击实验之后使用小磁体在传感器附近做无规则运动,同时采集磁信号.实验结果表明:磁传感器可以采集磁信号,传感器结构没有被破坏.图9 所示为采集的磁信号数据.

图8 10 000g冲击加速度载荷Fig.8 10 000g shock acceleration load

图9 磁传感器输出Fig.9 Magnetic sensor's output

4 结论

1)针对弹载制导系统的受力环境、结构特点,根据振动与冲击对系统不同的破坏方式,从灌封技术、隔振技术和多层介质吸收技术三个方面进行了分析,对弹载制导系统进行了抗振动和高过载冲击设计.

2)采用ANSYS软件对本文设计的结构进行了模态分析和冲击分析,模态分析计算结果表明:系统的一阶固有频率为5 485.3 Hz,高于军用电子设备的最大振动频率,因此不会发生大振幅的共振.瞬态冲击分析结果表明:最大应力出现在螺孔位置,其值为58.2 MPa,最大位移为0.011 5mm,表明该系统可以承受10 000g 过载冲击,而结构不会被破坏.

3)ANSYS有限元的设计方式取代了传统的“设计-实验-设计”的循环模式,极大地提高了系统结构设计的工作效率,缩短了设计周期,降低了成本.本研究的设计方法同样适用于其他各种引信的振动与冲击设计.

[1]李春洋.印制电路板有限元分析及其优化设计[D].长沙:国防科技大学,2005.

[2]赵小珍.电子记录系统的抗高过载设计及应用[D].太原:中北大学,2008.

[3]赵建华,汪玉,高洪滨,等.设备冲击极限载荷及分析实例[J].噪声与振动控制,2012(6):120-124.Zhao Jianhua,Wang Yu,Gao Hongbin,et al.Shock limited load of equipment and analysis examples[J].Noise and Vibration Control,2012(6):120-124.(in Chinese)

[4]朱兵.制导炮弹冲击动力学研究[D].长沙:国防科技大学,2008.

[5]杨平.电子信息设备抗振动冲击防护理论与技术研究现状和展望[J].中国机械工程,2002,13(13):1163-1164.Yang Ping.Electronic information equipment vibration impact protection theory and technology research status and prospects[J].China Mechanical Engineering,2002,13(13):1163-1164.(in Chinese)

[6]夏俊生.军用微电子抗高过载技术研究浅述[J].集成电路通讯,2004,22(3):18-20.Xia Junsheng.Military microelectronics anti-high overload technology research this article[J].Jicheng Dianlu Tongxun,2004,22(3):18-20.(in Chinese)

[7]李春洋,陈循,陶俊勇,等.基于模态分析的印制电路板振动可靠性研究[J].中北大学学报(自然科学版),2007,28(2):156-160.Li Chunyang,Chen Xun,Tao Junyong,et al.Study on printed circuit board reliability under vibration stress based on modal analysis[J].Journal of North University of China(Natural Science Edition),2007,28(2):156-160.(in Chinese)

[8]吕彩琴,翟成瑞.高过载测试中的电子线路灌封技术研究[J].机械工程与自动化,2009(5):90-91.Lv Caiqin,Zhai Chengrui.Encapsulation technology of electronic circuit for high overload test[J].Mechanical Engineer & Automation,2009(5):90-91.(in Chinese)

[9]钱立志.弹载任务设备抗高过载方法研究[J].兵工学报,2007,28(8):1017-1020.Qian Lizhi.Study of projectile-loaded equipment against high overload[J].Acta Armamentarii,2007,28(8):1017-1020.(in Chinese)

[10]赵治国,杨岳.车载电子设备的隔振缓冲设计[J].企业技术开发,2010(29):21-22,31.Zhao Zhiguo,Yang Yue.Vibration isolation buffer design of vehicle electronic equipment[J].Technological Development of Enterprise,2010(29):21-22,31.(in Chinese)

[11]杨平,陈子夏,谭广斌.PBGA 组件的动态特性仿真与实验研究[J].振动与冲击,2009,28(3):168-170.Yang Ping,Chen Zixia,Tan Guangbin.Dynamic simulation and experiments of a PBGA assembly[J].Journal of Vibration and Shock,2009,28(3):168-170.(in Chinese)

[12]张洪才,何波.有限元分析-ANSYS13.0从入门到实战[M].北京:机械工业出版社,2011.

[13]张红松,胡仁喜,康士廷,等.ANSYS13.0有限元分析从入门到精通[M].北京:机械工业出版社,2011.

[14]国防科学技术工业委员会.GJBZ50.18-86.军用设备环境试验方法冲击试验[S].北京:兵器工业标准化研究所,1986.

[15]任建峰,仇原鹰,段宝岩,等.一种基础加速度冲击的仿真新方法[J].现代机械,2006(2):21-23.Ren Jianfeng,Qiu Yuanying,Duan Baoyan,et al.A new idea to access the simulation of a shock from the base[J].Modern Mechinery,2006(2):21-23.(in Chinese)

[16]程诗叙.印制电路板与集成电路组件的模态分析及振动可靠性研究[D].成都:电子科技大学,2005.