环氧树脂/纳米SiO2复合材料的制备

2014-11-20郝胜强张云仲王永利上官林宏杨志毅刘永跃

郝胜强,张云仲,王永利,上官林宏,杨志毅,刘永跃,韩 杨

(1.济南军区司令部工程科研设计所,山东省济南市 250002;2.工程兵学院,江苏省徐州市 210004;3.济南军区司令部军训部,山东省济南市 250002)

环氧树脂(EP)具有适应性强、应用范围广、固化收缩小、抗疲劳等优点,且涂敷工艺简单、成本较低,已被广泛用于木材加工、电子工业、汽车、建筑、机械、生物医疗、国防军事和航空航天等领域[1-3];但是,EP固化产物存在脆性大、抗冲击性能差、易开裂、热稳定性差等不足。因此,对EP改性,提高其固化物的力学性能,使其适应不同场合的使用要求,一直是EP行业关心的问题[4]。研究表明:将纳米粒子与EP复合后,纳米粒子的纳米尺寸效应、巨大的比表面积以及强的界面作用可使纳米粒子的刚性、尺寸稳定性和热稳定性与EP的韧性结合,表现出对复合材料增韧与增强的同步效应[5-8]。本工作以FS-2B为改性胺固化剂,采用纳米SiO2改性EP制备了一种室温快速固化、拉伸剪切强度高、弯曲强度高、抗冲击性能好的复合材料。

1 实验部分

1.1 原料

EP,E44(6101),无锡树脂厂生产;改性胺固化剂,FS-2B,无锡惠隆电子材料有限公司生产;纳米SiO2,上海万景材料有限公司生产;稀释剂,D-669,广州晟泰贸易有限公司生产;消泡剂,BYK141,德国比克公司生产;硅烷偶联剂,KH560,天津大学试剂厂生产;丙酮,无水乙醇,均为武汉大学试剂厂生产。

1.2 主要仪器

CMT5105型电子力学性能试验机,深圳市新三思仪器有限公司生产;FEI-QU ANTA200型扫描电子显微镜,美国FEI公司生产。

1.3 试样制备

按设计配方将EP于80~100 ℃保温10 min后,加入自制的高速搅拌机中,依次加入偶联剂、稀释剂和消泡剂,充分搅拌均匀;再加入纳米SiO2,充分搅拌10 min,冷却至室温;用广州市腾丰机械设备有限公司生产的S260型三辊研磨机研磨两遍,混合均匀后即得到复合材料的A组分(标记A)。

按设计配方将固化剂于80~100 ℃保温10 min后,加入自制的高速搅拌机中,再加入偶联剂,搅拌均匀;然后加入纳米SiO2,充分搅拌10 min,冷却至室温;再经三辊研磨机研磨两遍,混合均匀,即得到该复合材料的B组分(标记B)。

将A,B按配方混匀后浇铸到自制模具中,制备浇铸体试样并粘接试片,室温固化24 h。

1.4 测试与分析

拉伸剪切强度、弯曲强度、悬臂梁缺口冲击强度分别按 GB/T 7124—2008,GB/T 2570—2008,GB/T 1843—2008测试;弯曲及冲击断面喷金处理后用扫描电子显微镜(SEM)观察形貌。

2 结果与讨论

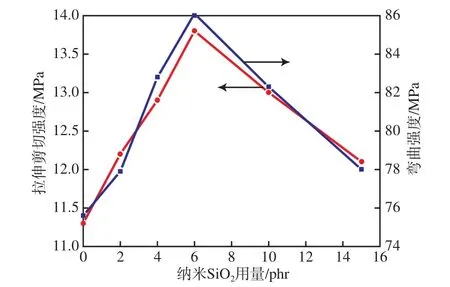

2.1 纳米SiO2用量对复合材料力学性能的影响

从图1看出:随纳米SiO2用量增加,EP/SiO2复合材料的拉伸剪切强度不断提高,纳米SiO2用量为0~15 phr时,拉伸剪切强度均高于未加入SiO2的EP;当纳米SiO2用量为6 phr时,室温固化复合材料的拉伸剪切强度为13.8 MPa,比EP(11.6 MPa)提高19.0%;当纳米SiO2用量超过8 phr时,拉伸剪切强度又急剧下降,15 phr时拉伸剪切强度降至12.1 MPa。纳米SiO2的加入使EP/SiO2复合材料对被粘物体的浸润能力增强[9],导致其拉伸剪切强度提高。纳米SiO2粒径小,比表面积大,与其他相可以充分地吸附、键合,从而增强了粒子与基体的结合,有效传递应力,与复合材料中其他组分反应后产生的自收缩应力有一定的松弛作用,从而使复合材料的收缩减少;纳米SiO2在复合材料中能够诱发银纹、缓解应力集中以及改善复合材料的流变性能和固化体系的结构[10-12]。

图1 纳米SiO2用量对EP/SiO2复合材料拉伸剪切强度和弯曲强度的影响Fig.1 Effect of nano-SiO2 dosage on tensile shear strength and flexural strength of the EP/SiO2 composites

从图1还看出:随纳米SiO2用量增加,EP/SiO2复合材料的弯曲强度先升后降,在纳米SiO2用量为6 phr时达最大(86.1 MPa);纳米SiO2用量超过6 phr后,复合材料的弯曲强度急剧下降,但添加至15 phr时,弯曲强度仍高于EP。这是因为:一方面,纳米SiO2表面大量的羟基可与EP充分地吸附、键合,从而提高两者的结合力。另一方面,当纳米SiO2与其他组分间结合较好时,会产生一个由柔性高分子链组成的界面层,在一定载荷下该界面层会诱发银纹并产生塑性变形,吸收部分能量,同样可提高复合材料的弯曲强度[13-15];但纳米SiO2用量过多时,由于其触变性非常明显,导致在试样制备过程中因搅拌而混入的气体在复合材料中不能完全溢出,这从试样断面有明显气泡可证明。

从图2看出:随纳米SiO2用量增加,EP/SiO2复合材料的冲击强度先升后降;纳米SiO2用量为6 phr时,复合材料的冲击强度达最大(11.6 kJ/m2),较纯EP(8.3 kJ/m2)提高39.7%;纳米SiO2用量超过6 phr时,冲击强度又急剧下降,15 phr时冲击强度为6.9 kJ/m2,下降16.8%。这是因为适量的纳米SiO2可有效传递应力、阻止裂纹扩展,因此,EP的冲击强度明显提高。当纳米SiO2过多时,它的触变性使其在复合材料中的分散变差,导致试样中气泡增多,引起固化后的复合材料密实度较低,冲击强度减小。另外,纳米SiO2过多导致分散不均,团聚可能性增大,团聚的SiO2粒子在复合材料断裂过程中造成应力集中,致使复合材料的冲击强度下降[16-17]。

图2 纳米SiO2用量对EP/SiO2复合材料冲击强度的影响Fig.2 Effect of nano-SiO2 dosage on Izod notched impact strength of the EP/SiO2 composites

2.2 EP/SiO2复合材料的微观形态分析

从图3看出:纯EP试样的弯曲断面平整,主裂纹平滑,裂纹两侧微细裂纹不扩展,所以其弯曲强度较低;纳米SiO2用量为6 phr时,EP/SiO2复合材料的弯曲断面出现明显的放射状条纹,在微裂纹的扩展区出现大量的韧窝断面,断面主裂纹多呈波状、锯齿状、弧形等,主裂纹上有分支、开叉等,微细裂纹扩展,断裂面上的鳞片发白现象明显,形成了新表面,被破坏时吸收的能量多,弯曲强度高。加入过量的纳米SiO2时,其在EP/SiO2复合材料中的分散性变差[18-20],致使复合材料的弯曲强度下降。

裂纹引发部分是分析热固性树脂固化产物断面形态的主要依据,它包含微裂纹引发源、微裂纹扩展区和微裂纹终止区三部分,其典型形貌为以引发源为中心,微裂纹呈辐射状向外扩散,并且伴有微裂纹终止现象[21-22]。图4a断面上主裂纹平滑,裂纹两侧微细裂纹不发育,断口棱角尖锐,断面平整,且断面方向集中有清晰的河流线,形成的冲击表面少,断面上无塑性变形,所以EP冲击强度较低;图4c冲击断面呈明显发射状,最右侧即为冲击引发源;图4d冲击断面呈韧窝形,断面非常粗糙,EP基体在冲击方向上存在明显突起和滑移,断面发生较大塑性变形,纳米SiO2使EP基体的裂纹扩展受阻、钝化,有较强的裂纹终止能力,吸收大量能量,从而提高EP/SiO2复合材料的冲击强度。

图3 纯EP和EP/SiO2复合材料弯曲断面的SEM照片Fig.3 SEM photos of flexural fracture surface of the pure EP and the EP/SiO2 composites

图4 纯EP和EP/SiO2复合材料冲击断面的SEM照片Fig.4 SEM micrographs of impact fracture surface of the pure EP and EP/SiO2 composites

3 结论

a)适量的纳米SiO2可显著提高EP的力学性能。添加6 phr纳米SiO2时,EP/SiO2复合材料的力学性能最佳,拉伸剪切强度、弯曲强度、冲击强度分别为13.8 MPa,86.1 MPa,11.6 kJ/m2。

b)适量的纳米SiO2能改善EP的内部结构,对EP具有明显的增韧补强作用。

[1] 孙曼灵,吴良义,白忻平.环氧树脂应用原理与技术[M].北京:机械工业出版社,2002:4-20.

[2] Wei Chun, Tang Songting, Wang Xiayu,et al. Effects of liquid crystalline polyurethane on the structure and properties of epoxy[J]. Journal of Materials Science Letters, 2002, 21(9):719-722.

[3] 王德中.环氧树脂生产与应用[M].北京:化学工业出版社,2001:5-7.

[4] 陈平,刘胜平.环氧树脂[M].北京:化学工业出版社,1999:34-36.

[5] Evrikleia G Karayannidou, Dimitris S Achilias, Irini D Sideridou.Cure kinetics of epoxy-amine resinsused in the restoration of works of art from glassorceramic[J]. European Polymer Journal,2006, 42(12): 3311-3323.

[6] 吴爱芹,于静.核磁共振鉴定聚酯的组成和结构[J].涂料工业,2006,36(5):49-53.

[7] 贺曼罗.环氧树脂胶粘剂[M].北京:中国石化出版社,2004:20-55.

[8] 吴爱芹.核磁共振在聚酯分析中的应用——聚酯组成和羟值测试[D]. 青岛:中国海洋大学,2005.

[9] Kuna-DouglassS,Beaumong P W R,shby M F A. A model for the toughness of epoxy-rubber particulate composites [J].Journal of Mate Sci,1980, 15(2): 1109-1114.

[10] Wetzel B, Rosso P, Haupert F, et al. Epoxy nano-compositesfracture and toughening mechanisms [J]. Engineering Fracture Mechanics, 2006, 73(16):2375-2398.

[11] Wetzel B, Haupert F, Zhang Mingqi. Epoxy nano-composites with high mechanical and tri-bological performance[J].Composites Science and Technology, 2003, 63(14):2055-2067.

[12] Zhao Shu, Schadler L S,Duncan R,et al. Mechanisms leading to improved mechanical performance in nanoscale alumina filled epoxy[J]. Composites Science and Technology, 2008, 68(14):2965-2975.

[13] 刘建林,肖久梅,马文江.环氧树脂/CaCO3纳米复合材料的力学及光学性能研究[J].化学工业与工程技术,2003,24(3):18-19.

[14] Medina R, Haupert F, Schlarb A K. Improvement of tensile properties and toughness of anepoxy resin by nanozirconiumdioxide reinforcement[J]. Journal of Materials Science, 2008,43(9):3245-3252.

[15] 邓亚萍.纳米SiO2对环氧树脂浇铸体性能的影响[J].西北工业大学报:自然科学版,2002,20(8):492-496.

[16] Uddin M F, Sun Cutai. Improved dispersion and mechanical properties of hybrid nanocomposites[J]. Composites Science and Technology, 2010, 70(2): 223-230.

[17] 李小兵,刘竞超.超声波在制备纳米SiO2/环氧树脂复合材料中的应用[J].热固性树脂,1999,12(2):19-21.

[18] Ragosta G, Abbate M, Musto P, et al. Epoxy-silica particulate nano-composites: chemical interactions, reinforcement and fracture toughness[J]. Polymer, 2005, 46 (23):10506-10516.

[19] Ma Ji, Mo Moushu, Du Xingshuang, et al. Effect of inorganic nano-particles on mechanical property, fracture toughness and toughening mechanism of two epoxy systems[J]. Polymer, 2008,49 (16): 3510-3523.

[20] 汤龙程. 纳米颗粒改性环氧树脂的断裂行为及其和纤维的界面性能研究[D]. 合肥:中国科学技术大学,2011:12-15;25-30.

[21] 陈健聪. 纳米材料改性环氧树脂建筑结构胶的研究[D].长沙:湖南大学土木工程学院,2006.

[22] Mahrholz T,Stangle J,Sinapius M.Quantitation of the reinforcement effect of silica nanoparticles in epoxy resins used in liquid composite molding processes[J]. Composites Part Applied Science and Manufacturing, 2009, 40(3):235-243.