送粉管道应力分析及布置优化

2014-11-20杨劲范旭

杨劲,范旭

(中国能源建设集团广东省电力设计研究院,广东广州510663)

目前国内600 MW级火电机组针对有温汽水管道普遍采用应力分析手段辅助设计管道布置,但应力分析手段在煤粉管道的应用较少,支吊架和补偿器的设计缺乏合理性和科学性。

本研究应用CAESARⅡ软件对送粉管道进行应力分析。管道应力分析保证管道在设计条件下具有足够的柔性,防止管道因热胀冷缩、管道支承或端点附加位移造成应力问题。通过管道力学分析证明管系在承受与每类工况相关的荷载时不发生失效〔1-2〕。通过计算软件进行应力分析,数据精确、结果可靠,用其辅助管道设计,可以合理地布置支吊架,精确计算支吊架个数及荷载,为管道支吊架的设计提供依据,同时也可以得出管件、补偿器等管道配件的准确设计参数。

1 送粉管道布置方案

某600 MW级火电机组顺煤仓布置方案送粉管道布置为:主厂房布置格局采用常规四列式布置(即汽机房、除氧间、煤仓间、锅炉房)。锅炉采用四角切圆燃烧方式,燃烧器采用6层布置,标高分别为 25.878 m,27.760 m,29.642 m,31.524 m,33.406 m,35.288 m。配6台中速磨煤机,每台磨对应4根送粉管连接每层的燃烧器。

送粉管道设计温度为80℃,设计压力0.35 MPa,管径 Φ610 mm×10 mm,耐磨弯管 (Φ660 mm×35 mm、带直段)。设计范围从磨煤机接口(采用卡箍式柔性管接头)至燃烧器处耐磨弯管。

原送粉管道布置方案主要存在如下问题:接口热位移不明确、支吊架设置过密、固定点设置不合理、补偿器设置数量和位置不合理、管道存在热膨胀趋势等。以下取最短 (A1)和最长 (F2)2根送粉管道为例进行分析。

2 管道应力分析

2.1 应力分析内容

当应力的值达到或超过材料的强度极限时,材料就可能发生诸如过度变形、开裂、断裂、失稳等现象,导致材料失效或被破坏。压力、重力、风、地震、压力脉动、冲击等外力荷载和热膨胀的存在,是管道产生应力问题的主要原因。管道上的应力一般分为一次应力、二次应力和峰值应力3 类〔3〕。

管道应力分析的任务,主要是对管道进行载荷、应力、变形等各类力学分析,使管道在设计条件内的各种载荷的作用下,能有效地抵抗不被允许的变形、位移和破坏,保证管道的安全性和经济性。对一般管道,通常只做静力分析即可,主要包括:1)一次应力计算及评定,防止管道塑性变形破坏;2)二次应力计算及评定,防止管道疲劳破坏;3)设备管口受力计算及评定,防止作用力太大,保证设备正常运行;4)支承点受力计算,为支吊架设计提供依据。

2.2 边界条件和工况设置

送粉管道的边界条件主要取决于管道进出接口,起点根据卡箍式柔性管接头特性,轴向允许间隙5~44 mm,径向角度偏转允许1°~4°。进口设置为X,Y向限位,间隙取1.5 mm,Z向自由膨胀由柔性管接头吸收;同时验证当Z向只允许5 mm位移时对接口的推力。终点取耐磨弯管垂直管道处三维补偿器进口作为自由端。

CAESARⅡ软件计算时分别选取运行及设计参数下的冷态工况、热态运行工况和热胀工况。

2.3 模型建立

针对国内某600 MW级火电机组送粉管道A1和F2进行管道建模,根据前面论述定义管道设计参数、边界条件和计算工况,管系接近最后一个耐磨弯管垂直管道处设置三维补偿器用于吸收锅炉炉膛向下热膨胀和炉膛的横向碰撞及送粉管道的热位移,除此以外不另设补偿器。

水平直管道支吊架最大间距按刚度条件〔4〕计算取12 m,带弯管水平管最大间距取8.8 m。固定点结合锅炉钢架条件设置在较长的垂直管段上,接近固定点的水平管采用弹簧吊架,其余管道支承处均采用刚性支吊架。

2.4 分析结果

A1送粉管道变形趋势如图1所示,管道1为冷态膨胀后的管道,管道2为热态膨胀后的管道。介质流向从下往上 (磨煤机出口至补偿器进口),固定点设置在出口垂直管段,使整个管系位移以固定点为中心往两端膨胀,磨煤机出口热位移Dx=0.1 mm,Dy=-1.5 mm,Dz=-7.5 mm,出口水平管道上需设置弹簧吊架减少设备推力。补偿器进口热位移Dx=11.5 mm,Dy=9.6 mm,Dz=0.2 mm。应力分析冷态工况和热胀工况下的受力均在材料许用应力范围,各弹簧和刚性支吊架的荷载约为30 kN,固定点荷载为60 kN,仅当燃烧器垂直管段需加补偿器。当磨煤机出口Z向位移限制5 mm时,热态时管道对磨煤机的推力为Fx=0,Fy=-40.3 kN,Fz=-45 kN。

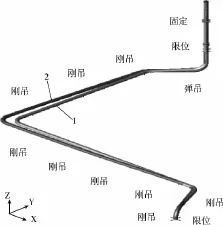

图1 A1送粉管道变形趋势图

F2送粉管道变形趋势如图2所示,管道1为冷态膨胀后的管道,管道2为热态膨胀后的管道,介质流向从下往上 (磨煤机出口至补偿器进口),固定点设置在补偿器进口垂直管段,此处固定点距管道起点较远,为减小接口位移在磨煤机出口耐磨弯管直段上设刚性支吊架 (刚吊)。磨煤机出口热位移Dx=1.5 mm,Dy=-1.5 mm,Dz=-0.2 mm;接口推力为Fx=1.1 kN,Fy=-0.72 kN,Fz=0。固定点所在垂直段下方的水平管近弯管处设置弹簧支吊架 (弹吊)减小固定点受力,以平衡荷载。

图2 F2送粉管道变形趋势图

由于补偿器进口距固定点近,各向热位移基本可忽略 (Dx=0,Dy=0,Dz=3.6 mm)。整个管系冷态工况和热胀工况下的应力均在材料许用应力范围,各刚性和弹簧支吊架的荷载约为20 kN,固定点荷载65 kN,支吊架受力均匀,管系热位移小。此外补偿器也仅在近燃烧器垂直管道上设置。

3 布置优化

针对典型的2根送粉管道 (A1和F2)的受力分析,重新对管道支吊架位置和形式进行调整,合理选择补偿器设置,使得整个管系受力均衡,设备接口推力小,热膨胀有效限制。

4 结论

对于磨煤机和燃烧器相隔较近的送粉管道(类似A1),磨煤机出口水平管段宜设置弹簧吊架减小设备推力,固定点设置于垂直管道上,其余均采用刚性支吊架,支吊架间距可接近最大允许值。整个管系仅在近燃烧器处设置三相补偿器。

对于磨煤机和燃烧器相隔较远的送粉管道(类似F2),磨煤机出口设置刚性吊架限制垂直位移,固定点设置在近燃烧器的垂直管道上,并在下方弯管水平处设置弹簧吊架减少固定点的推力,避免集中荷载。其余支吊架均采用刚性形式,间距可接近满足刚度要求的最大允许值。同样整个管系只在近燃烧器处设置三相补偿器。

〔1〕龙忠辉.CAESARⅡ管道应力分析软件开发应用〔J〕.化工设备与管道,2001(3):50-53.

〔2〕王新庆.基于管道应力分析的管道系统设计研究〔J〕.给水排水,2012(8):24-28.

〔3〕万波,赵浩.管道设计中的应力分析〔J〕.广东化工,2013,40(5):161-162.

〔4〕DL/T 5054—1996火力发电厂汽水管道设计技术规定〔S〕.北京:中国电力出版社,1996.