超临界锅炉水冷壁点蚀原因分析

2014-11-20冯兵何铁祥徐松彭琳峰

冯兵,何铁祥,徐松,彭琳峰

(国网湖南省电力公司电力科学研究院,湖南长沙410007)

某电厂4号机组锅炉型号DG1900/25.4-Ⅲ,为600 MW超临界一次中间再热、Π形布置直流炉,主蒸汽温度566℃,再热蒸汽温度566℃。2006年7月锅炉化学清洗完成,清洗质量优良;2006年9月机组投产后水汽品质优良,2007年3月起开展了局部轻微氧化性给水处理新工况试验;2011年后给水处理改用AVT(O)方式,凝结水系统溶解氧含量降到5~7 μg/L,除氧器出口、省煤器入口溶解氧在5 μg/L以下,大部分时间为0。机组启动期间溶解氧含量高,但此时水汽品质较差。

2013年5月机组大修,检查省煤器管垢量仍较低,内壁呈青灰色,向背火侧垢量均不足40 g/m2;割取炉左第4屏第1根,标高35 m处的水冷壁内螺纹管发现管内壁呈灰色,沿螺纹方向有明显腐蚀坑且螺纹附近积垢严重;割取炉右侧墙标高51 m处的水冷壁内螺纹管,沿螺纹方向同样可见较多的鼓包状垢点,酸洗后向火侧垢斑位置下可见较多0.2~0.6 mm深度的点状腐蚀坑。分析表明向火侧垢量为210~214 g/m2,背火侧垢量174~202 g/m2。

水冷壁内螺纹管Φ38.1 mm×7.5 mm,材质SA-213T2,为日本住友在我国G102(12Cr2MoWVTiB)基础上研制成功的低碳低合金贝氏体型耐热钢。

1 实验方法与条件

将4号炉炉右侧墙标高51 m处水冷壁管样剖开,检查发现背火侧内壁垢层沉积物较均匀,酸洗后无点蚀坑,较平整;向火侧内壁大部分沉积物平整,沿螺纹中心线分布较多的鼓包状垢点,大的约0.5 cm2,垢斑位置下可见较多0.2~0.6 mm深度的点状腐蚀坑。

将向火侧管样用线切割后再手工锯成10 mm见方,垢层用树脂封装后进行扫描电镜和能谱分析,刮取向火侧内壁突出垢样进行了X-射线衍射分析。扫描电镜为美国FEI QUANTA400型扫描电镜带能谱仪 (30 kV);X-射线衍射仪为荷兰Philips生产 PW3040/60型X-射线粉末衍射仪,Cu靶,加速电压40 kV,管电流40 mA。

针对机组给水和凝结水痕量腐蚀性离子采用离子色谱分析。试验仪器:Dionex ICS-2000,Dionex ICS-90离子色谱仪,TOC测定采用美国GE公司5310C总有机碳测定仪。

2 实验结果与分析

1)元素分析

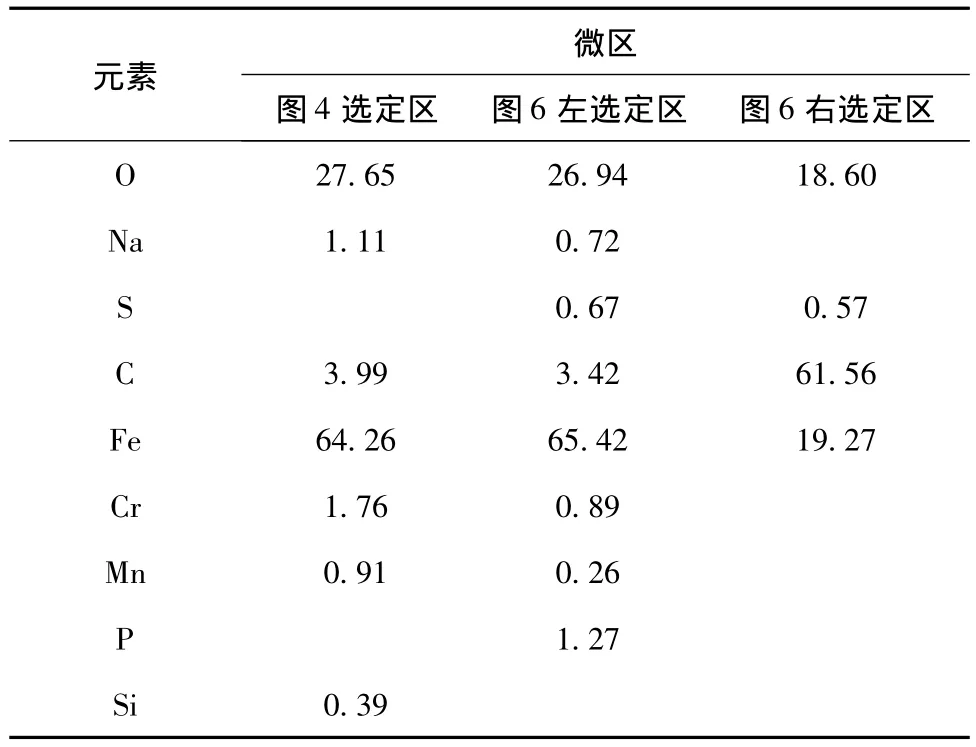

采用美国热电生产的手持式X射线荧光分析仪对其合金元素分析,分析结果如表1所示,表明其元素组成符合要求。SA-213T2主要化学成分要求为:C 0.04~0.10,Si≤0.50,Mn 0.10 ~0.60,Cr 1.9~2.6,Mo 0.05~0.30,W 1.45~1.75。

表1 水冷壁管元素组成 %

2)低倍腐蚀形貌

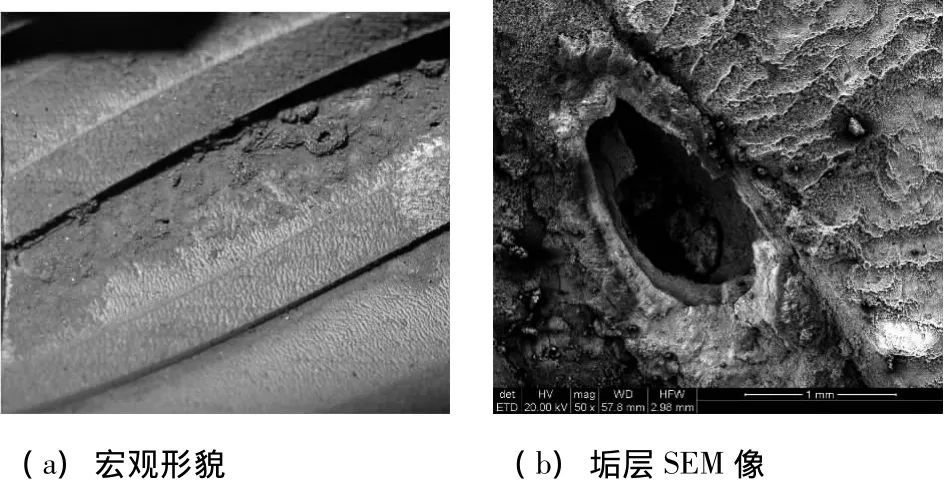

由图1(a)可见,大量细小灰黑色腐蚀铁垢堆积如小丘,用锐器轻轻触碰上部有疏松腐蚀产物脱落,底部垢层结合较紧密,向火侧内壁局部地方有小坑,可见管子内壁带少量微红,说明仍残留有少许薄Fe2O3膜层。背火侧遍布相对均匀灰黑色氧化铁垢,无明显腐蚀坑。

图1 向火侧垢层

3)管内壁表面扫描电镜形貌及能谱分析

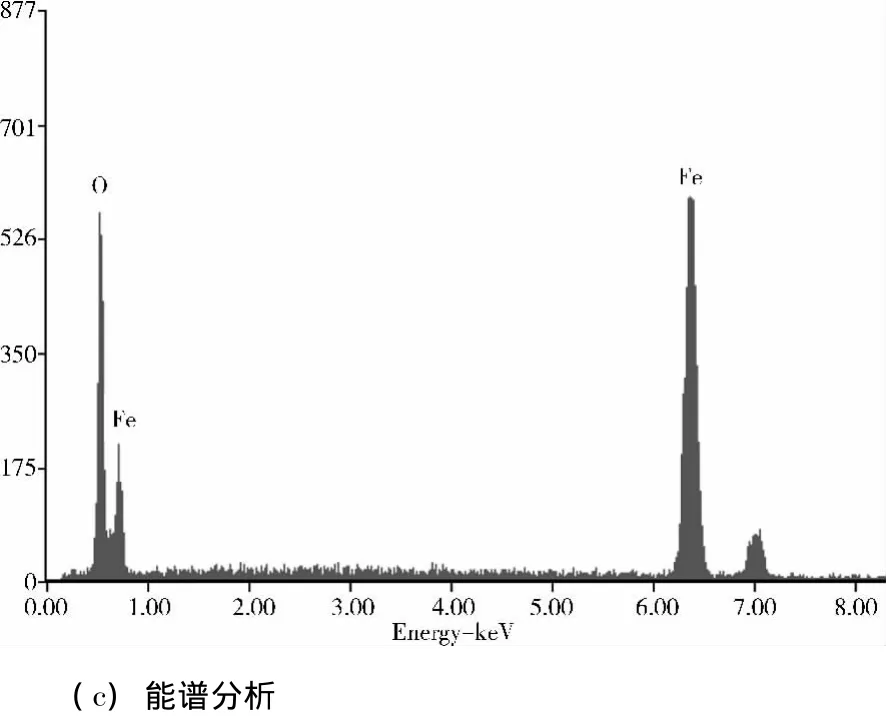

图1(b)为向火侧内壁靠近内螺纹处腐蚀坑附近垢样微观形貌,点蚀坑周围有明显腐蚀产物沉积 (上部易碎的腐蚀产物在试样加工过程中已掉落)以及螺纹上腐蚀产物沿水流方向沉积清晰可见。图2给出了向火侧内螺纹处无腐蚀坑沉积的垢样显微照片和能谱结果,可知外层沉积的较大晶体状铁氧化物为多面体,大的直径约6~8 μm,底层沉积物直径约2~3 μm,较致密,2层之间有明显的孔洞。能谱分析显示水冷壁垢层表面元素组成为铁的氧化物,主要成分为Fe3O4。

图2 沉积物分析

4)垢层横截面扫描电镜形貌及能谱分析

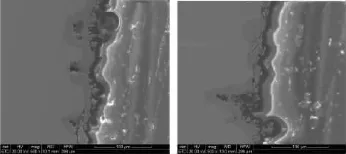

为了解向火侧管样内表面氧化垢层结构,对垢层横截面进行了显微观察。如图3所示,图3中管样内表面呈明显的分层结构,氧化垢左面是管材基体,右面是环氧树脂胶,中间氧化层又可细为2部分,靠近管材基体的氧化层内侧与基体结合较紧密,中间出现明显的孔洞,此内层应该为向火侧高温氧化膜中铁离子扩散和氧化反应而生成,但显然受到明显侵蚀,扫描电镜照片表明其中散布较多直径不足1 μm腐蚀坑 (图4),部分连接成片;与环氧树脂胶结合的氧化层外侧疏松,分层剥离状,缝隙裂纹遍布,也有较多大小不一的颗粒,其厚度约2~20 μm,主要为水汽系统的腐蚀产物在向火侧迁移沉积结垢形成。整体来看,向火侧管样内壁氧化垢层厚度不均,垢样裂纹多孔,易脆,呈现多个孔洞点蚀坑,坑深约为30~500 μm。

图3 垢层横截面显微观察影像

向火侧管样内表面氧化垢层截面元素线扫描结果见图4。由图4可知,整个氧化层厚度约30 μm,氧元素和铁元素在氧化垢层区域分布有明显变化,氧元素含量从基体到氧化层之间出现明显升高后趋于平衡,铁元素则与之恰好相反,在进入氧化层后其含量明显降低并趋于稳定。

图4 垢层元素线扫描与能谱分析

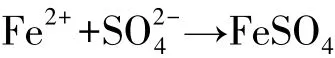

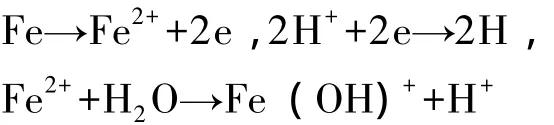

同时,由于此处氧化层外层较薄 (裂纹区),仅1~3 μm,且元素含量与氧化层内层完全一致,不大可能为水汽系统其他地方铁氧化物的沉积所致。铁化面能谱结果表明垢样主要组成为Fe和O元素,线能谱表明垢样中氧元素相对基体含量增大,铁含量相对基体含量减少,结果,垢样XRD结果表明其主要成分为 Fe3O4,以及少量Fe2O3(图5)。垢层底部和腐蚀坑处元素分析 (图6、表2)未见腐蚀性氯元素,腐蚀坑裂纹附近存在硫元素,质量百分比为0.57%~0.67%。

图5 XRD分析结果

图6 垢层裂纹与选区元素分析

表2 选区能谱元素分析 %

扫描电镜和能谱分析结果表明,水冷壁管向火侧内壁生成大量成分为Fe3O4、少量 Fe2O3的垢层,垢层厚度不均匀,局部区域垢层堆积严重,且疏松多孔,内有大量裂纹,易脆,裂纹处有腐蚀性元素S存在,垢层底部呈现多个腐蚀坑,浅的约为30 μm,局部深度达500 μm,点蚀较严重。

3 锅炉水汽品质情况

2007年7月起对3,4号机组开展了局部轻微氧化性给水处理新工况试验。其主要原理为:在高纯给水中添加微量氧 (通常不高于30 μg/L)来提高钢铁的自然腐蚀电位,使之在高温水 (大于150℃)进入Fe2O3钝化区,从而在钢铁表面形成稳定致密的α-Fe2O3和γ-FeOOH氧化膜,将大大降低给水系统流动加速腐蚀 (FAC)危害,系统铁含量大幅下降,而一旦此氧化膜形成,根据理论计算和在亚临界机组的成功经验,给水 (省煤器进口)氧量可控制为7~15 μg/L,以用来维持氧化膜钝态和修补破损的氧化膜,同时可控制启动分离器出口氧量在1 μg/kg以内,主蒸汽氧量为0,这样既保证了维持省煤器和水冷壁系统的氧化膜钝态所需氧量,又完全防止了加氧工艺中由于氧量高 (行业标准要求给水氧量范围30~150 μg/L)而在进入过热器前消耗不尽而可能因加入氧气对过热器、再热器等高等级材料氧化皮形成和剥离造成的危害。其他水汽指标要求与行业标准相同,期间凝结水精处理严格控制按氢型混床运行,确保出水质量满足标准期望值要求,机组停运期间保养采用热炉放水余热烘干方法。

机组投产运行初期,给水采用AVT(R)处理方式时系统给水含铁量6.3~12.5 μg/kg;蒸汽含铁量8.6~13.2 μg/kg,在给水处理新工况试验期间 (3周内,维持其他条件不变)给水含铁量在1.5 ~2.5 μg/kg;蒸汽含铁量在 1.4 ~2.3 μg/kg,水汽系统铁下降明显。正常运行后其系统铁含量均维持在0.5~1.5 μg/kg。2008年9月机组首次大修割管检查,省煤器管内壁为砖红色,X射线衍射表明其氧化膜主要成分 (约70%)为Fe2O3,垢层光滑、坚硬严密;水冷壁管呈暗红色,内表面光滑无腐蚀,测试其Fe2O3含量为40%左右。分析1,2号高加积水 (停用超过30 d)中铁含量均小于20 μg/L,表明形成的保护膜致密,能有效抵御停用期间的氧腐蚀。

2010年对3号机组进行割管检查,发现其水冷壁和省煤器内壁光滑,年平均结垢速率分别在16.7 g/m2·a和10.2 g/m2·a,评价为一类,酸洗后未见明显腐蚀坑,证明给水处理新工况具有明显的优越性。

2011年电厂专业人员变动后,机组给水处理改为AVT(O)方式,凝结水系统溶解氧含量降到5~7 μg/L,除氧器出口溶解氧在5 μg/L以下,省煤器入口溶解氧通常为0,由高温高纯水Fe-H2O电位-pH图可知,当溶解氧低于7 μg/L(pH9.0~9.6)时,碳钢进入Fe3O4钝化区,原有的Fe2O3钝态无法继续维持。

查阅机组投产历年来水汽报表,运行期间4号机组水汽氢电导通常均控制在期望值内,给水pH值控制在9.3~9.4之间,机组一直采用热炉放水烘干保养方式,正常运行和启动期间给水未加联胺处理。机组水汽系统腐蚀性离子查定显示,2009年12月之前精处理出口氯离子通常在0.5~0.8 μg/L以下,优于标准期望值,未检出硫酸根离子。2010年5月10日精处理 B床出水 Cl-离子4.5 μg/L,离子24.8 μg/L,主蒸汽中离子7.6 μg/kg;2010年8月24日精处理出口Cl-离子分别达到6.9 μg/L,2011年12月21日精处理出口离子6.3 μg/L。考虑到腐蚀性离子分析为每季抽测1次,实际超标频率也许更高;2011年后精处理树脂因氧化皮剥离问题擦洗次数增加,测定精处理出口TOC值明显增高,2013年8月取精处理树脂混床失效后树脂浸泡液测得离子浓度高达71.8 μg/L,TOC 则为608 μg/L,混床再生后取出树脂其浸泡液离子浓度 32.3 μg/L,TOC 577 μg/L,而正常运行的超 (超)临界机组精处理出口硫酸根离子小于1.0 μg/L,TOC在30 μg/L以下。

4 水冷壁点蚀成因分析

机组采用局部轻微氧化性给水处理新工况18个月后,给水和省煤器、水冷壁管内壁外层均已形成光滑致密以Fe2O3为主的双层氧化膜,有较好的耐蚀性,且省煤器管和水冷壁管酸洗后无腐蚀坑。可见腐蚀坑的形成不是由于给水新工况引起,改用AVT(O)给水方式后,省煤器入口溶解氧大幅降低,原有的Fe2O3钝态无法继续维持,造成已形成的致密氧化膜破坏得不到修复。另一方面,由于机组2011—2012年间曾较长期停运,启动期间出现水质浑浊现象,说明在不采用给水处理新工况的情况下,停用腐蚀生成的腐蚀产物在机组启动后容易在再向火侧特别是螺纹根部处沉积;此外,过、再热器氧化皮剥离问题随运行时间延长日趋严重,部分铁氧化物穿透混床后也会在受热面发生沉积,这些都为腐蚀性离子的浓缩创造了条件。

对投产以来精处理出水、补给水腐蚀性离子查定和对精处理树脂浸泡后痕量离子分析以及TOC测定表明,凝结水混床树脂中阳树脂溶出物是引起精处理出水离子的主要来源,这一方面可能是由于树脂使用时间长,破碎树脂增加,阳树脂粉末进入锅炉高温下释放出,也可能是凝结水处理混床混合不充分,造成混床底部阳树脂偏多,其溶出物直接进入精处理出水,从查定的结果来看,漏出与运行操作也不无关系,如高速混床投运初期部分操作人员省略了混床再循环步骤,使阴树脂失去吸收离子作用,导致出水初期离子异常增大。

氨水的离解常数却是随温度升高而减小。在25℃测定给水较强碱性 (pH值为9.0~9.4),在超临界机组运行条件下的水冷壁处氨大约仅能将纯水pH值提高约0.2~0.3,因此较低浓度的腐蚀性离子 (如Cl-离子、离子)存在的情况下,炉水将呈酸性。通常离子在超超临界工况下,由于可能引起锅炉停用时再热器干态Na2SO4腐蚀和对汽轮机叶片沉积腐蚀以及在核电厂水汽循环中会因为含Cl-离子和SO24-离子的高温水容易引起穿晶应力腐蚀 (TGSCC)和加速镍基合金应力腐蚀而受到限制,但对于超临界机组及以下参数火电机组国内尚未在标准中对SO24-离子含量予以控制。国外对压水堆核电站二回路凝结水处理混床出水水质要求 Cl-离子小于 2 μg/L,SO24-离子小0.2 μg/L,国内有相关研究者根据国外超超临界机组水汽标准的建议要求控制为精处理出水水质中SO24-离子含量小于 0.5 μg/L,Cl-离子小于 0.5 μg/L。

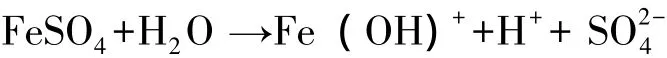

SO24-离子诱发点蚀有2种作用。一方面,在自由能相对较高的活性区域 (如氧化膜破损处)优先发生吸附,增加了活性区金属的电化学活性溶解:

生成的FeSO4发生水解:

形成局部酸化区,进一步加速下列反应

由于在超临界高温水中铁离子溶解度大大下降,水中的铁盐容易在高负荷区沉淀,形成闭塞电池,孔内的金属硫酸盐进一步浓缩水解,使得闭塞小孔内溶液的酸度增加,pH值下降,此时由于碱化剂氨较低的缓冲能力,小孔尖端的金属将在酸性溶液的作用下继续溶解,导致点蚀不断深入。另一方面则是闭塞电池的形成后,闭塞区由pH值和电位的下降,更有利于硫酸根离子还原呈吸附性硫或S2-,反过来加剧了阳极溶解反应,导致蚀孔的发展。由图6和表2中可见,在较平整的氧化层检测不到硫元素,而在裂纹处和小蚀坑处有硫元素的富集,结合水汽检测数据推测为精处理树脂溶出的硫酸根或者是阳树脂粉末有机磺化物在高温下分解所致。

机组改用AVT(O)给水方式后,由于水冷壁氧化膜缺陷增加,光滑不再,在高负荷区因停炉腐蚀和氧化皮剥离后的腐蚀产物发生沉积,同时由于精处理混床树脂运行等因素,造成SO2-4离子等腐蚀性离子进入炉内,在沉积物下发生浓缩,直接造成闭塞区局部酸性环境,促进了水冷壁点蚀的生成和发展。

5 结论

1)4号机组水冷壁内螺纹管向火侧内壁积垢主要成分为Fe3O4以及少量Fe2O3,垢样厚度不均匀,螺纹附近局部点蚀严重,深度达0.2~0.6 mm,螺纹区局部垢堆积严重,垢样多孔,易脆,点蚀较严重。

2)结合大修检查、管样扫描电镜和能谱分析以及机组运行以来水汽查定记录,点蚀发生始于2010年后,初步判断精处理树脂长期运行后因种种原因释放出腐蚀性氯离子和硫酸根离子 (来源于树脂分解或树脂溶出)诱发了水冷壁高热负荷区的点蚀,发生点蚀另一重要因素是机组在采用局部轻微氧化性给水处理新工况后改用AVT(O)给水处理方式,其溶解氧长期偏低,不能维持原有的致密Fe2O3膜钝化电位,造成氧化膜不完整不致密,起不到保护作用,改用此给水处理方式后,水汽系统铁含量明显上升,在高负荷影响下在向火侧沉积,加之期间出现机组长期停用,启动后腐蚀产物沉积,沉积的垢层疏松多孔,腐蚀性离子浓缩,垢下闭塞区局部酸性环境,使点蚀迅速发展,蚀孔不断长大。

6 建议

1)按清洗导则和机组水冷壁垢量、腐蚀状况,为安全计,应考虑尽快采用有机酸对水冷壁进行化学清洗。化学清洗后可考虑继续采用局部轻微氧化性给水处理新工况。

2)严格控制精处理再生步骤,改进投运水质,确保投运初期树脂释放的硫酸根离子不进入系统。加强水汽品质监督,加大系统铁含量和腐蚀性阴离子监测,确保各项水汽指标在标准期望值内。

3)改进机组停用保养工作,重点做好启动期间水冲洗工作,严格执行启动水质标准。

〔1〕肖作善.热力设备水汽理化过程 [M].北京 水利电力出版社,1987.

〔2〕王杏卿.热力设备的腐蚀与防护 [M].北京 水利电力出版社,1988.

〔3〕傅洁琦,王罗春,丁桓如.核电机组和超超临界机组水汽系统中的SO2-4问题〔J〕.上海电力学院学报,2010,26(6):579-584.

〔4〕汪德良,李志刚,柯于进,等.超超临界参数机组的水汽品质控制〔J〕.中国电力,2005,38(8):57-61.

〔5〕朱志平,贺慧勇,周琼花.汽包锅炉锅水pH值的精确计算方法〔J〕.中国电机工程学报,2003,23(4):172-176.

〔6〕周年光,张玉福,龚洵洁.汽包锅炉炉水新型化学工况研究〔J〕.热力发电,2008,37(4 s):30-33.

〔7〕徐洪.给水加氧处理引发蒸汽通道氧化皮剥落的机理〔J〕.动力工程学报,2011,31(9):672-677.

〔8〕GB/T12145—2008火力发电机组及蒸汽动力设备水汽质量〔S〕.北京:中国电力出版社,2008.

〔9〕DL/T912—2005超临界火力发电机组水汽质量标准〔S〕.北京:中国电力出版社,2005.