介质棒排布对细粒高梯度磁选指标的影响

2014-11-20岳铁兵郭珍旭

刘 磊,岳铁兵,郭珍旭,吕 良,曹 飞

(1.中国地质科学院郑州矿产综合利用研究所,河南 郑州450006;2.国土资源部多金属矿评价与综合利用重点实验室,河南 郑州450006)

高梯度磁选是分选细粒弱磁性颗粒的有效方法,而圆柱形磁介质(或称棒介质)由于具有工作可靠性高、易于实现优化组合排布和不易堵塞的优点而被广泛应用在高梯度磁选机中[1-2]。在单根棒介质高梯度磁场中,当棒介质的半径与给料颗粒半径存在有合适的比值时,介质棒作用在邻近磁性颗粒上的磁力最大,这种合适的比例关系称为梯度匹配。合适的比值可由磁性颗粒在高梯度磁场中所受的磁力(式1)确定,理论计算,梯度匹配为2.69[3]。

式中:Fm为弱磁性颗粒所受磁力;a为介质棒半径;b为颗粒半径;r为离介质棒中心距离。

从式(1)还可以看出,单根介质棒外任一点磁场力Fm至少与r3成反比,随着r的增加而迅速减小,当r=2a时,磁力小于或等于r=a时的1/8,可以认为有效磁力的作用范围为a<r<2a。有效磁力的作用范围决定了棒介质排列中相邻两棒的间隙不宜太大[4-5],两棒间隙为2a时,捕收效果较为理想,此时的介质充填率为19.63%,介质棒间隙与介质棒直径相同。

事实上,高梯度磁选给矿的粒度范围比较宽,很难实现介质棒直径与颗粒直径的梯度匹配。为了提高细粒弱磁性颗粒的捕收磁力,目前通常采用直径较小的棒介质(一般为1.5~2mm)。

本文对鞍山式贫赤铁矿石进行高梯度强磁分选试验研究,在介质棒间隙与直径相同的组合排列下,分析介质棒直径大小对细粒级分选指标的影响。研究结果对高梯度磁选机棒介质组合排列的选择具有一定的指导意义。

1 试验样品与试验设备

试验样品取自鞍钢集团齐大山铁矿选矿分厂,有用矿物主要是赤铁矿,TFe品位为25.32%;脉石矿物主要为石英,其次为黑云母、绿泥石、橄榄石等含铁铝硅酸盐矿物。

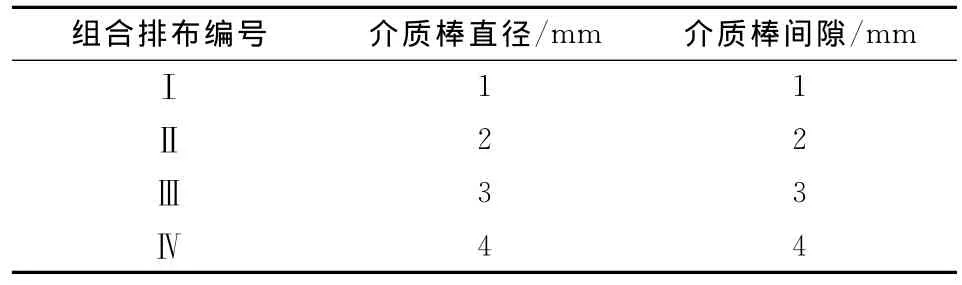

采用XCQS型顺控湿式强磁选机对不同磨矿细度的赤铁矿石进行强磁选试验,每次试验矿样为100g。强磁选机磁系为电磁磁系,由激磁线圈和铁轭组成,激磁电流0~20A,对应背景磁场强度0~864kA/m,介质为圆柱棒状磁介质,其排列类型如图1所示,介质组合排布如表1所示。

图1 分选磁介质排布形式

表1 介质组合排布

2 赤铁矿高梯度强磁选试验研究

2.1 介质棒直径对强磁选指标的影响

在背景磁场强度为358kA/m、给矿粒度为-0.074mm 55%条件下进行不同介质组合排布(表1)的高梯度强磁选试验,介质棒直径对精矿指标(C)和尾矿指标(T)的影响如图2所示。

图2 介质棒直径对分选指标的影响

随着介质棒直径的增加,精矿品位和回收率均提高;尾矿的品位降低,尾矿的产率提高,但提高的幅度不明显。试验结果表明,随着介质棒直径的增加,高梯度磁选机的分选指标得到改善。

为了继续验证上述结论,选用介质组合排布Ⅱ和Ⅳ进行后续的对比试验。

2.2 背景磁场强度对强磁选指标的影响

在给矿粒度为-0.074mm 55%的条件下进行不同背景磁场强度的高梯度强磁选试验,背景磁场强 度 分 别 为 358kA/m、454kA/m、549kA/m、645kA/m。背景磁场强度对精矿指标(C)和尾矿指标(T)的影响如图3所示。

图3 背景磁场强度对分选指标的影响

随着背景磁场强度的增加,精矿品位降低,回收率提高,背景磁场强度增加到549kA/m后回收率升高的速度变缓;尾矿品位和产率均降低,背景磁场强度增加到549kA/m后回收率降低的速度变缓。为降低尾矿品位,获得较高的精矿回收率,后续试验中的背景磁场强度为645kA/m。

与组合排布Ⅱ分选效果相比,在同一背景磁场强度下,组合排布Ⅳ的精矿品位和回收率均明显提高,但是产率的变化不明显。组合排布Ⅳ的分选效果优于组合排布Ⅱ。

2.3 给料粒度对强磁选效果的影响

在背景磁场强度为645kA/m的条件下进行不同给料粒度的高梯度强磁选试验,给矿-0.074mm含量分别是55%、70%、85%、98%。给矿粒度对精矿指标(C)和尾矿指标(T)的影响如图4所示。

图4 给矿粒度对分选指标的影响

随着给矿中-0.074mm含量增加,精矿品位和回收率均提高,-0.074mm含量增加到85%后回收率降低;尾矿产率提高,尾矿品位降低,-0.074mm含量增加到85%后尾矿品位升高。这表明,给矿中-0.074mm含量达到98%时,尾矿中金属量流失严重,分选指标下降。

与组合排布Ⅱ分选指标相比,当给矿中-0.074mm含量小于85%时,组合排布Ⅳ的分选指标较好,精矿品位提高1.2%~1.6%,精矿回收率提高1.6%~2.5%。当给矿中-0.074mm含量达到98%时,组合排列Ⅳ的分选效果差,尾矿品位提高,精矿回收率降低。

对于齐大山选厂铁矿石,采用直径为4mm、间隙为4mm的棒介质组合排布在-0.074mm占85%的给矿细度、645kA/m的背景磁场强度下的高梯度强磁选的分选指标最好,当原矿品位25.32%时,强磁选精矿TFe品位为60.42%,回收率为83.12%。

3 颗粒在分选空间的受力分析

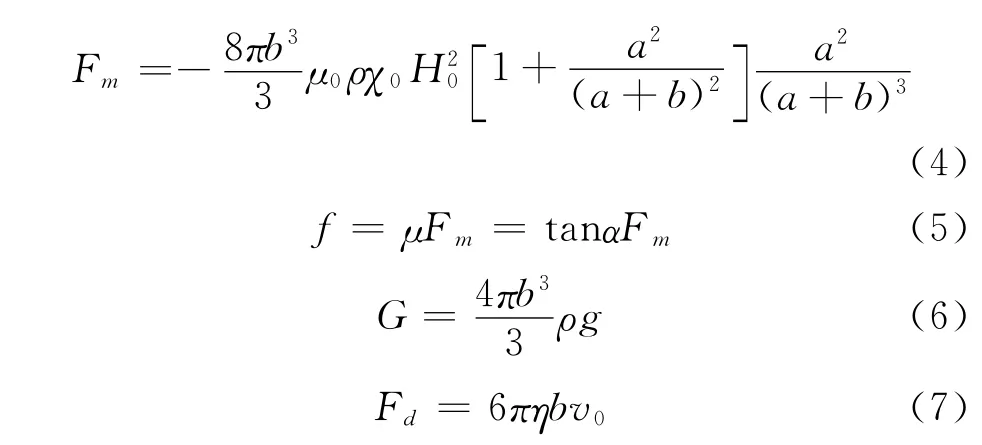

磁场力切向分量(H·gradH)θ是使一个磁性颗粒向圆柱形介质棒表面(θ=0°和θ=180°的位置)移动的磁场力,磁场力径向分量(H·gradH)r是使磁性颗粒吸附在介质棒上的磁场力。假定一个纯赤铁矿颗粒(理想化为球形颗粒,直径为b)最终吸附到介质棒上,受力分析如图5所示。忽略颗粒之间的摩擦力和压力以后,作用在磁性颗粒上的力有:重力G,介质棒对颗粒的磁力Fm和摩擦力f,颗粒所受的粘滞阻力[4]。

磁性颗粒能够吸附在介质棒上所必须满足的条件为式(2)、式(3)。

图5 单个颗粒在介质棒表面受力分析

即

当θ=0°时,颗粒中心处切向磁场强度分量Hθ为0,介质棒对颗粒的磁力和摩擦力如式(4)式(5)所示,颗粒重力如式(6)所示,颗粒所受的粘滞阻力如式(7)所示。

式中:μ0为真空中的磁导率,μ0=4π×10-7H/m;Ρ为颗粒密度,ρ赤铁矿=5.0×103kg/m3;χ0为赤铁矿的比磁化率,χ0=12.7×10-7m3/kg;H0为背景磁场强度,A/m;Η为矿浆流动粘滞系数,η=1.25×10-6m2/s(矿浆浓度为20%);v0为矿浆流速,v0=0.01m/s;g为重力加速度,g=9.8m/s2;μ为动摩擦系数;α为赤铁矿的动摩擦角,α=30°,tanα=0.58;γ为连生体颗粒中弱磁性矿物的体积百分数,%。

磁力Fm中的“—”表示其方向与背景磁场强度方向相反,Fm与弱磁性矿物的比磁化率χ0和背景磁场强度的平方H02成正比。根据公式(4)~(7)计算出不同直径颗粒在背景磁场强度为H0=645kA/m下受力情况如表2所示。

从表2可以看出,随着介质棒直径的增加,(G+Fd)/f增大。当颗粒直径>0.010mm 时,(G+Fd)/f为10-2数量级。与2mm 介质棒相比,4mm介质棒对颗粒的捕收磁力虽然降低,但(G+Fd)≪f,其捕集能力并不会减弱。当颗粒直径<0.010mm时,(G+Fd)为f的10-1数量级,赤铁矿颗粒不能被介质棒牢牢捕获甚至不能被捕获。与2mm介质棒相比,4mm介质棒对颗粒的捕收磁力显著降低,其捕集能力明显减弱。因此,当磨矿细度达到-0.074mm 98%时,尾矿中-0.010mm含量较多,导致金属量流失严重,尾矿品位提高,这在4mm介质棒下更为明显。

表2 不同颗粒在不同介质棒直径下的受力情况

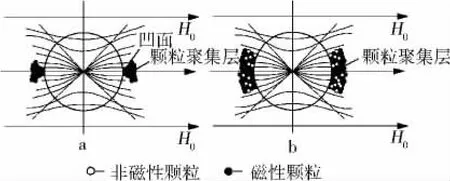

然而,在棒介质高梯度磁场中分选实际矿石颗粒的过程中,非磁性矿物的机械夹杂现象不可避免[6-7]。机械夹杂可通过图6进行解释,当进入介质盒的矿浆通过介质棒时,磁性颗粒首先被吸附到介质棒上,在朝向矿浆流方向上形成一个凹面(图6(a)),凹面的存在阻碍非磁性颗粒的通过,并使得一些非磁性颗粒在凹面上聚集。在矿浆水流的作用下,凹面上部分非磁性颗粒被冲洗掉,但另一部分却被后续的磁性颗粒所覆盖。颗粒聚集层越厚,非磁性颗粒被越不容易被冲洗掉。当颗粒聚集层外层颗粒所受的磁捕收力与矿浆流体动力达到动态平衡后,介质棒停止对颗粒的捕收,如图6(b)所示。介质组合排布Ⅳ与Ⅱ相比,两棒间的分选空间增大,矿浆在向下流动的过程中,颗粒群的分散效果较好。此外,随着介质棒直径的增大,颗粒所受的磁力减小,有效磁力的作用范围也相应的缩小,颗粒聚集层的体积减小。因此,选用介质组合排布Ⅳ时非磁性矿物的机械夹杂现象减弱,精矿的品位和回收率增高。然而,由于介质充填率相同,介质棒有效捕收点数量大致相同,使得两种组合排布下的精矿和尾矿的产率并没有明显的变化。

图6 棒介质高梯度磁场分选过程机械夹杂示意图

4 结论

本文对鞍山式贫赤铁矿石进行高梯度强磁分选试验研究,采用XCQS型顺控湿式强磁选机对不同磨矿细度的赤铁矿石进行强磁选试验。在介质棒间隙与直径相同的组合排列下,分析介质棒直径大小对细粒级分选指标的影响。

1)选用直径与间隙相同的棒状介质组合对细粒赤铁矿石进行高梯度磁选试验,在相同的背景磁场强度下,当给矿粒度-0.074mm≤85%时,相对于小直径(例如:2mm)介质组合下的分选效果,大直径(例如:4mm)介质组合下的精矿品位和回收率均提高。在背景磁场强度为645kA/m的条件下,精矿品位提高1.2%~1.6%,精矿回收率提高1.6%~2.5%,分选效果得到改善。当给矿粒度-0.074mm>85%后,高梯度磁选尾矿中存在金属量流失,这在大直径的介质组合下更为明显。

2)对于齐大山选厂铁矿石,采用直径为4mm、间隙为4mm的棒介质组合排布在-0.074mm占85%的给矿细度、645kA/m的背景磁场强度下的高梯度强磁选的分选指标最好,当原矿品位25.32%时,强磁选精矿TFe品位为60.42%,回收率为83.12%。

3)对单根棒介质外高梯度磁场中弱磁性矿物颗粒的受力分析研究表明,对于-0.010mm的颗粒,(G+Fd)接近f,赤铁矿颗粒不能被介质棒牢牢捕获甚至不能被捕获,造成金属量流失。对于-0.15+0.010mm 的颗粒,(G+Fd)/f为10-2数量级,介质棒的捕集能力强。随着介质棒直径的增加,介质棒对细颗粒的捕收磁力减小,两棒间颗粒群的分散效果变好,颗粒聚集层的体积减小,使得非磁性矿物颗粒的机械夹杂减弱,精矿的品位和回收率得到提高。

[1]熊大和,刘建平.SLon脉动与振动高梯度磁选机新进展[J].金属矿山,2006(7):4-7.

[2]熊大和.脉动高梯度磁选垂直磁场与水平磁场对比研究[J].金属矿山,2004(10):24-27.

[3]刘树贻.磁电选矿学[M].长沙:中南工业大学出版社,1994:103.

[4]刘磊,袁致涛,韩跃新,等.贫赤铁矿高压辊磨产品湿式预选研究[J].东北大学学报:自然科学版,2012,33(1):128-132.

[5]Han Yue-xin,Liu Lei,Yuan Zhi-tao.Wet pre-concentration of hematite ore comminuted by high-pressure grinding roller[C].XXVI IMPC,New Delhi,India,2012(9):1891-1899.

[6]Xiong Da-he,Liu Shu-yi,Chen Jin.New technology of pulsating high gradient magnetic separation[J].International Journal of Mineral Processing,1998(54):111-127.

[7]Sun Zhong-yuan,Li Zhen-nan.A study of vibration high gradient magnetic separation[J].Journa CSIMM,1985,44(2):1-10.