大断面直墙半圆拱巷道支护设计与优化

2014-11-20单仁亮孔祥松

单仁亮,孔祥松,李 斌,单 鹏,夏 宇

(1.中国矿业大学 (北京)力学与建筑工程学院,北京100083;2.汾西矿业 (集团)有限责任公司,山西 介休032000)

随着资源需求量的日益增加,浅部煤炭资源开采殆尽,多数矿山开采深度不断增加,煤矿地应力及地质构造复杂性也随之增加。此外,煤矿开采设备的大型化和其他工程需求使得巷道断面逐渐增大。大断面巷道支护难度高,巷道围岩变形量大,易引发冒顶、片帮等问题[1-2]。因此,大断面支护研究是深部煤矿开采中面临的重要问题。

本文结合新峪矿第二轨道巷地质条件,分析了巷道在原支护方案下的变形特征,通过理论计算和数值模拟得出最优支护方案,并进行工程实践,有效控制了巷道变形,为同类大断面巷道支护设计提供参考与指导。

1 工程概况

1.1 水文地质

新峪矿第二轨道巷的地面标高为965~1060m,工作面标高为350~480m。2#煤层平均厚度1.5m,平均倾角8°。2#煤上部22m处为K8砂岩含水层,遇断层破碎带会出现淋水现象。

巷道上部1.5m为煤层,下部2.52m为泥岩。巷道伪顶为0~0.3m厚的页岩,较软、易跨落;直接顶为1.6m厚的砂质泥岩,性脆、节理发育;老顶为4.7m厚的中砂岩,厚层状、坚硬;直接底为0.9m厚的泥岩,性脆、节理发育;老底为2.2m厚的砂质页岩,性脆、厚层状。

1.2 巷道原方案

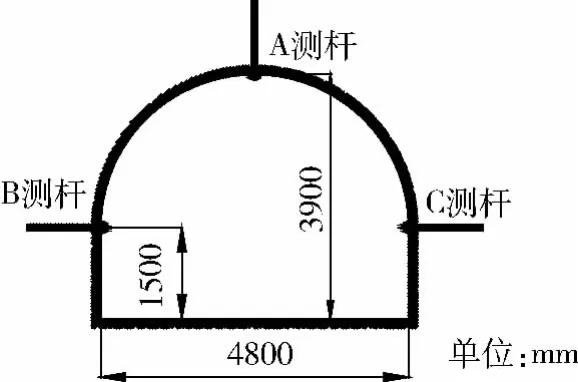

巷道断面形状为直墙半圆拱形,掘宽5.04m,掘高4.02m,墙高1.5m,掘进断面面积17.54m2;净宽4.8m,净高3.9m,净断面面积16.25m2。

巷道原方案采用锚喷支护形式,如图1所示。

图1 巷道支护断面图

锚杆呈矩形布置,顶锚杆选用7根φ22mm×2200mm的螺纹钢锚杆,帮锚杆选用6根φ16mm×1800mm的圆钢锚杆,间、排距为800mm×800mm,每根顶锚杆用两卷锚固剂(一卷CK2355型和一卷Z2355型),每根帮锚杆用2卷Z3537型锚固剂,托板选用规格长×宽×厚为300mm×130mm×10mm的钢板。

锚索选用φ21.6mm×5000mm的钢绞线,呈矩形布置,间、排距为3000mm×1600mm,每根锚索用两卷锚固剂(一卷CK2355型和一卷Z2355型),托板选用规格长×宽×厚为300mm×300mm×10mm的钢板。

钢筋网选用φ6.5mm的钢筋加工制作,网格大小为150mm×150mm。喷层厚度为120mm,采用配比为1∶2∶2的混凝土。

井下调查发现,由于巷道围岩较破碎,导致帮部和半圆拱交界处的角部变形较大,部分区域发生破坏,支护难度较大。分析认为可能由于巷道角部和帮部使用φ16mm圆钢锚杆和φ42mm的锚杆钻头,锚杆的锚固段较短,1.8m长的锚杆偏短,致使角部和帮部支护较弱,巷道围岩变形较大。

2 理论计算

2.1 计算锚杆长度

利用组合拱理论计算锚杆长度,见式(1)[3-4]。

式中:L为锚杆长度,m;L1为锚杆外露长度,m;b为组合拱厚度,m;α为锚杆在破裂岩体中的控制角,°;a为锚杆间排距,m。

由新峪矿实测数据可得,L1为0.1m,b取1.3m,α取45°,a取0.8m,可得L为2.2m 。

2.2 计算锚杆直径

根据锚杆承载力与锚固力等强度原则,由式(2)确定锚杆直径[5-6]。

式中:d为锚杆直径,mm;k为富余系数;Q为锚杆锚固力,N;σt为锚杆抗拉强度,MPa。

据实测数据,k为1.2,Q为70kN,σt为380 MPa,得出d≥18.4mm,故可取20mm。

2.3 计算锚索长度

根据锚索的悬吊作用,由式(3)确定锚索长度[7]。

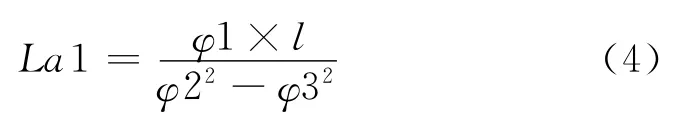

式中:La为锚索长度,m;La1为锚索锚固长度,m;La2为悬吊的不稳定岩层厚度,m;La3为托盘和锚具的厚度,m;La4为锚索外露的张拉长度,m。

式中:φ1为锚固剂直径,mm;φ2为钻孔直径,mm;φ3为锚索直径,mm;l为锚固剂长度,m。

La1由式(4)确定。工程实践表明,当用树脂锚固剂时,锚索的锚固段长度≥1m,当采用直径28mm钻头,一卷CK2355锚固剂 和一卷K2355锚固剂,直径21.6mm锚索的锚固长度为1.833m,符合要求。

根据巷道围岩情况,La2取1.9m;La3取0.15m,La4取0.25m,考虑到顶板厚度的不均匀性,安全系数取1.2,可得La≥4.96m,故锚索长度可取5m。

2.4 计算锚索排距

根据在锚杆失效的情况下,锚索所承担的岩石重量确定锚索排距,由式(5)确定[8]。

式中:S为锚索排距,m;B为巷道宽度,m;γ为上覆岩层平均重度,kN/m3;K为安全系数;σt1为单根锚索极限破断力,N。

据新峪矿资料,B取5.04m,γ取2650kN/m3,K取1.8,σt1取353kN,得出S为2.18m。根据现场情况,锚索排距取1.6m。

3 原方案模拟分析

FLAC3D是基于有限差分法原理的岩土体模拟软件,计算精度高、速度快,在矿山工程中得到了广泛应用[9]。利用FLAC3D对原方案的支护效果进行全面分析,为拟定优化方案提供参考。

3.1 计算模型

模型尺寸为长×宽×高=30m×20m×30m,坐标原点设置在巷道圆拱圆心处,z轴取重力反方向,x轴取水平向右,y轴取巷道进深方向(图2(a))。

图2 数值模型

为准确反映巷道围岩变形,需使巷道处网格较细密,兼顾模型计算效率,使边界处网格较稀疏[10],模型有23000个单位体,25221个节点。用结构单元模型cable、shell模拟支护构件,如图2(b)所示。

巷道围岩采用摩尔-库仑模型;已挖掉的岩体采用空模型[11-12]。模型底面采用位移边界条件,限制x、y、z三个方向的位移;四个侧面采用位移边界条件,限制各侧面法线方向的位移;顶面采用应力边界条件,即将上覆岩层重力换算为均布法向应力施加于顶面[13]。

3.2 模拟结果及分析

3.2.1 位移场分析

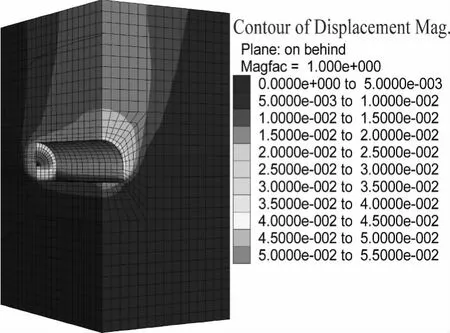

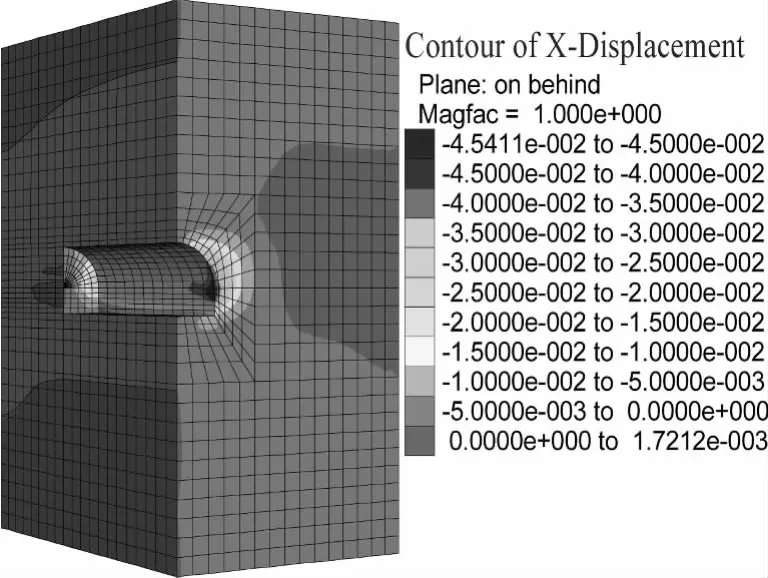

巷道位移场分布如图3和图4所示。

图3 径向位移场

图4 水平位移场

由位移场的分布情况可得,角部(帮部和半圆拱交界处)、两帮上部变形十分明显,是巷道的薄弱部位,应考虑加强其支护强度,控制薄弱部位变形的大小和扩展范围。

3.2.2 应力场分析

开挖后巷道由原来的三向受力变成二向受力,打破了原岩应力平衡状态,应力发生重新分布,形成图5所示的最大主应力场。可见,巷道帮部和底板受扰动最明显,反映出这两处支护强度不足,无法保证巷道开挖后的应力均匀重分布。由于底板不方便施工,应重点加强帮部的支护,通过强帮带动强顶,改善巷道围岩应力分布。

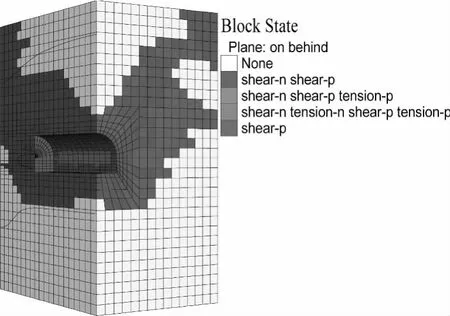

3.2.3 塑性区分析

图6显示巷道开挖后的塑性区分布情况,shear-n区域表示单元体正在发生剪切破坏,直接影响巷道的稳定性,应重点分析。从图6中可得,剪切破坏区主要分布在巷道帮部、角部、底板。说明原方案不能有效控制两帮、角部、底板的剪切破坏,已威胁到巷道的安全性,暴露了原方案的不足。

4 巷道支护优化

4.1 提出方案

根据现场调研发现的巷道变形特征,结合原方案数值模拟时发现的问题,并考虑巷道稳定性、掘进速度、可实施性,拟定了6种优化方案。

图5 最大主应力场

图6 塑性破坏区

表1 优化方案

4.2 结果分析

利用FLAC3D分别对上述6种优化方案进行数值模拟计算,结果如表2、表3所示。

表2 巷道变形量

表3 巷道变形幅度

为了加强巷道帮部和角部的支护,提出了方案1、2、3。方案1考虑到锚杆钻头直径、锚杆直径、锚固剂直径的合理匹配,将三径比由42∶16∶37改为28∶16∶23,增加锚固段长度和锚固力。方案2和方案3分别用φ18mm×2000mm、φ20mm×2200mm的左旋螺纹钢锚杆代替圆钢锚杆,达到了增加杆体强度、锚固段长度、锚固深度的三重效果。结果显示,方案1、2、3有效控制了巷道围岩的整体变形,尤其水平位移减少的幅度最明显,顶板变形也有一定改善。

在保证巷道稳定性的前提下,考虑施工速度和施工成本,提出方案4和方案5。结果显示,方案4比方案3的顶板位移略微增大,水平位移由于顶板和角部、帮部的耦合作用反而有所减小。方案5比方案4围岩变形略有增大,但变化幅度相对很小;比原方案则不仅大幅减少了水平位移,改善顶板,提高巷道稳定性,而且降低了施工成本,加快了掘进速度。故方案5为最优方案。

由于现阶段新峪矿只有φ22mm×2200mm的左旋螺纹钢锚杆,考虑到可实施性,在方案5的基础上,提出方案6。结果显示,方案6有效地控制了巷道的变形,水平变形比原方案大幅减小,顶板也得到一定的改善,底板变形略微增大,保证了巷道安全性。因此,将方案6称为实施新方案。

5 现场应用

将实施新方案应用于第二轨道巷。为与原方案进行对比,同时检验实施新方案的适用性,布置Y1#、Y2#、Y3#共3组监测断面,其中Y1#、Y2#断面为原方案监测断面,Y3#为实施新方案监测断面。每组断面设置三根测杆,A测杆位于圆拱顶点,B、C两测杆均位于帮部与半圆拱交界处,见图7。

图7 监测断面布置

图8记录了巷道随时间增长而变形的过程。巷道变形基本分为三阶段,初始高速变形阶段、过渡阶段和基本稳定阶段。

图8 巷道变形曲线

在初始高速变形阶段,巷道变形曲线斜率较大,此阶段的变形占据整个变形量的大部分。过渡阶段是承接高速变形阶段之后顶板逐步趋于稳定的过程,本阶段围岩位移继续增长,但速度放缓,直至基本稳定。基本稳定阶段即巷道基本不再发生较大变形的阶段。

由图8可见,Y3#断面在巷道变形前二阶段的持续时间均少于Y1#、Y2#断面相应的时间,而且变形量均小于Y1#、Y2#断面相应的变形量。说明实施新方案支护效果明显优于原方案,有效控制了巷道各阶段的变形量,提高了巷道稳定性。

6 结论

本文通过对新峪矿大断面直墙半圆拱巷道支护的深入研究,得出以下结论。

1)由于大断面巷道开挖后,应力发生重分布,帮部和角部(帮部和半圆拱交界处)变形严重,成为支护的关键部位,故应加强帮部和角部的支护强度,以保证巷道整体稳定性。

2)影响巷道支护强度的关键因素是三径比和锚杆长度。设计合理的三径比以增加锚固长度,通过合理的锚杆长度增加锚固深度,能大幅提高锚杆锚固力,改善巷道支护效果。

3)新峪矿第二轨道巷现场支护试验表明,实施新方案改善了围岩应力状态,有效控制了巷道围岩变形,提高了巷道的安全性。研究结果为类似条件巷道支护设计提供了思路。

[1]严红,何富连,徐腾飞.深井大断面煤巷双锚索桁架控制系统的研究与实践[J].岩石力学与工程学报,2012,31(11):2248-2257.

[2]张日林,王家臣,朱建明.大断面托顶煤巷道支护参数优化研究[J].中国矿业,2012,21(12):96-99.

[3]何满潮.中国煤矿软岩巷道支护理论与实践[M].徐州:中国矿业大学出版社,1996:57-63.

[4]郭占祥.高应力软岩巷道支护技术研究[D].青岛:山东科技大学,2008.

[5]袁和生.煤矿巷道锚杆支护技术[M].北京:煤炭工业出版社,1997:192-212.

[6]胡文强.锚梁网联合支护技术在急倾斜薄煤层中的应用[J].中国煤炭,2009,35(12):51-53.

[7]薛道成.大断面软岩巷道支护加固技术研究[J].中国矿业,2010,19(5):50-54.

[8]何满潮,孙晓明.中国煤矿软岩巷道工程支护设计与施工指南[M].北京:科学出版社,2004:87-90.

[9]单仁亮,孔祥松,孔祥娅.马兰矿煤巷锚杆支护优化设计与数值模拟[C]//第2届全国工程安全与防护学术会议论文集(上册).北京:中国岩石力学与工程学会,2010:306-311.

[10]周传波,郭廖武,姚颖康,等.采矿巷道围岩变形机制数值模拟研究[J].岩土力学,2009,30(3):654-658.

[11]陈育民,徐鼎平.FLAC/FLAC3D基础与工程实例[M].北京:中国水利水电出版社,2008:50-53.

[12]王金华.全煤巷道锚杆锚索联合支护机理与效果分析[J].煤炭学学报,2012,37(1):1-7.

[13]杨仁树,朱衍利,吴宝杨,等.大倾角松软厚煤层巷道优化设计及数值分析[J].中国矿业,2010,19(9):73-77.