涡轴发动机涡轮级间支承结构设计关键技术

2014-11-19马艳红

马艳红,曹 冲,李 鑫,洪 杰

(1.北京航空航天大学,能源与动力工程学院,北京100191;2.中航工业航空动力机械研究所,湖南株洲412002)

0 引言

现代航空发动机发展在追求高性能的同时,对其质量和可靠性也提出了更为严格的要求,而涡轮支承方案的优化与先进支承结构的设计是提高涡轮效率,减轻质量的重要途径之一。在涡轴发动机总体结构设计中,涡轮级间支承结构是近年发展的先进结构,对于多转子系统,采用涡轮级间支承结构可减少转子间振动耦合,比采用压气机扩压器机匣支承结构更有利于涡轮间隙控制和轴承寿命的延长[1]。采用共用支承结构还可以减少承力框架数,减小发动机轴向尺寸。涡轮级间支承结构在多种型号发动机中得到了成功应用,如GE公司的GEnx、GE90,RR公司的EJ200、MTR390等[2-3]。李维分析了国外涡轴发动机主要涡轮布局形式,指出使用涡轮级间共用支承结构是先进涡轴发动机布局的改进方向,并提出了初步的改进方法[4];美国联合技术公司设计了1种可主动变形的支承结构[5],利用压电材料的特性,定向传递形变或位移,保证辐板内环在作用力下周向形变的均匀;Kumar等通过对支承结构承力路线的优化,使不同支点的载荷相互抵消以减小结构应力水平[6]。涡轮级间支承结构在国内大多注重于其对发动机整体结构与性能的影响,而对其具体结构的设计研究较少。

本文对典型涡轮级间支承结构设计方案进行分析,结合国内外研究成果,提出涡轮级间支承结构设计的关键技术。

1 涡轮级间支承结构基本设计原则

涡轮级间支承结构位于高、低压涡轮之间,承受多种载荷作用,力学环境恶劣[7];同时处于高温环境,需满足冷却、润滑封严等要求,给设计带来了巨大挑战。考虑到涡轮级间支承结构独特的工作环境与受力特点,在满足结构强度设计准则的前提下,高结构效率的涡轮级间支承结构设计应满足以下基本原则。

1.1 保证高温环境下支承结构刚度的稳定性

支承结构核心作用是对转子进行支承,因而其必须具有足够的刚性。由于涡轮级间支承结构位于燃气涡轮后,在发动机工作时,高温燃气使得支承结构部件温度升高,材料弹性模量减小,从而造成支承结构刚度减弱,对转子系统的动力特性造成显著影响,此外气流通道部分结构刚度弱化引起的变形量增大还会影响叶轮间的间隙变化和气动效率。因此,应采取良好的隔热、冷却手段,以及合理的结构构型设计,来减小高温对支承刚度的影响,保证工作范围内支承刚度的稳定。

1.2 防止支承结构热变形与热应力过大

涡轮级间支承结构工作环境的复杂性除了体现在工作温度高之外,还在发动机起动停车等工作状态切换时,工作温度剧烈变化,可能出现大温度梯度,造成结构热膨胀不协调从而产生热应力,在高温环境下该结构还易产生热疲劳和屈曲变形。部件结构的设计与连接方式的选择需要预先考虑热膨胀的影响,在满足支承刚度的同时保证结构较小的热应力与热变形。

1.3 具有良好的结构间振动衰减和隔离

支承结构在工作过程中受多种载荷激励,在结构设计时必须保证其在宽的频率范围内对激励力具有低敏感性,防止有害振动的产生[8]。引发振动的原因可能是多方面的,其中转子的不平衡力是最主要的激励源,理想状态是保证在激励频率范围内转、静子间无振动耦合。这意味着结构设计应使支承结构在工作转速范围内具有高的机械阻抗,远离共振区间;同时减小静子结构各部件间的相互影响,提高振动控制能力。对于共用支承结构,还应保证各支点间良好的振动隔离性,以减小不同转子间振动耦合。

1.4 保证连接结构力学性能的稳定性

支承结构主要由多个承力部件连接组成,部件间的载荷通过连接结构传递。当连接结构受到交变载荷作用时,接触面间由于接触应力和状态的差异,会发生周期性的相对变形或滑移,造成微动损伤[9],从而使连接部位接触状态发生变化,导致连接结构力学性能失稳,引起结构整体的刚度损失,造成支承松动[10],严重时会带来安全隐患。涡轮级间支承结构处于高温环境,其连接结构同时受热载荷和转子交变激励载荷的作用,因此保证在多种载荷作用下连接结构的稳定性,是支承结构设计的重要方面。

1.5 保证发动机转子系统的安全性

在正常载荷作用下,支承结构的径向和轴向载荷与其承载能力相比很小。在极限和恶劣载荷作用下,支承结构应具有足够的承载能力,以保证转子系统结构完整性,发动机仍能受控和停车。涡轮级间支承结构工作温度高,在极限状态下结构的损坏可能造成滑油管路破裂,在高温环境下易引发滑油起火,使损失进一步扩大。因此,在涡轮支承结构设计中应考虑发动机的安全性,在危险发生时保证发动机及飞机的安全。

2 典型涡轮级间支承结构设计分析

世界各家发动机制造公司在其研制的涡轴发动机中成功应用了涡轮级间支承结构,并针对其在工作中面临的问题,提出了自己特有的解决方法。

2.1 MTR390发动机涡轮级间支承结构

RR公司参与研制的第4代涡轴发动机MTR390具有尺寸小、质量轻和功率大等优点。应用涡轮级间共用支承结构为发动机缩小轴向尺寸和减轻质量做出了贡献。

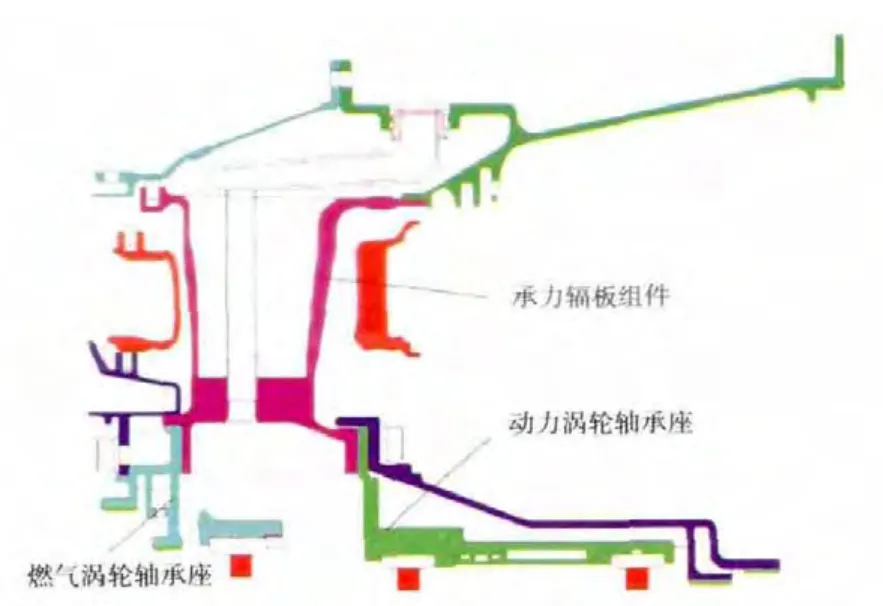

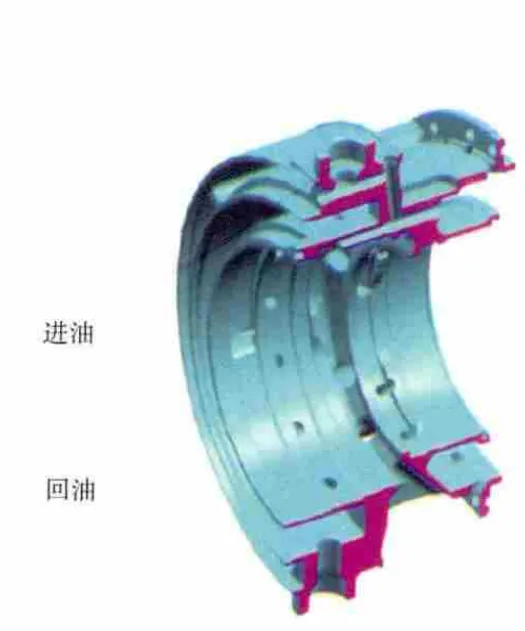

MTR390发动机的涡轮级间支承结构具有3个支承点,在动力涡轮前采用双滚棒轴承并用支承,如图1所示。该支承方式可增强动力涡轮角向刚度,提高涡轮抗变形能力。

图1 MTR390发动机涡轮级间支承结构

2.1.1 承力辐板组件

MTR390发动机的涡轮级间支承结构的承力辐板与内外环一体,外环后端与机匣焊接,辐板空心,中间通有冷却空气与滑油管路。空心整流叶片包围辐板,叶片与辐板间隙中通有来自燃烧室的2股气流进行冷却。辐板与内、外环一体增强了结构刚度,减少了连接结构,有利于提高支承结构的稳定性;同时承力辐板组件形成1个单元体,便于装配。

2.1.2 轴承座

MTR390发动机的涡轮级间支承结构的3个轴承使得振动问题更加复杂。为了缓解振动问题,其燃气涡轮与动力涡轮的支点分别采用独立的轴承座支承。

燃气涡轮与动力涡轮的轴承座分别安装于承力辐板内轮毂前、后端,二者间是刚性较好的承力辐板,形成挑担式结构,使得2个轴承座相对独立,有利于减小动力涡轮与燃气涡轮支点之间的振动耦合;同时动力涡轮发生弯曲变形时对燃气涡轮的支承影响很小,这对于共用支承结构的设计至关重要。

2.2 PW150发动机涡轮级间支承结构

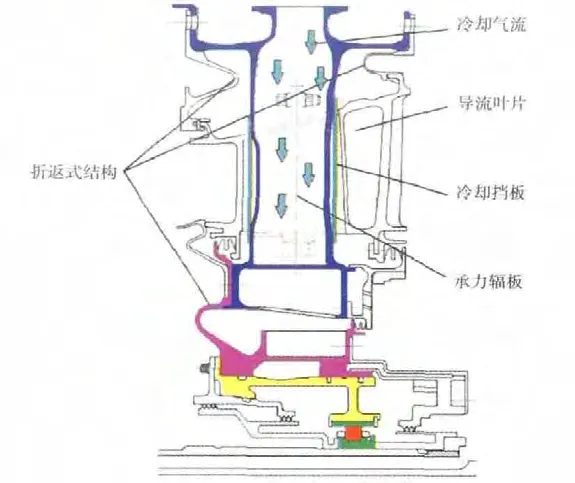

PW150发动机是加拿大PW 公司研制的3转子涡轮螺旋桨发动机,因其结构复杂,故多处使用共用支承结构。其涡轮级间支承结构支承着低压涡轮后支点与动力涡轮前支点,如图2所示。

图2 PW150发动机涡轮级间支承结构

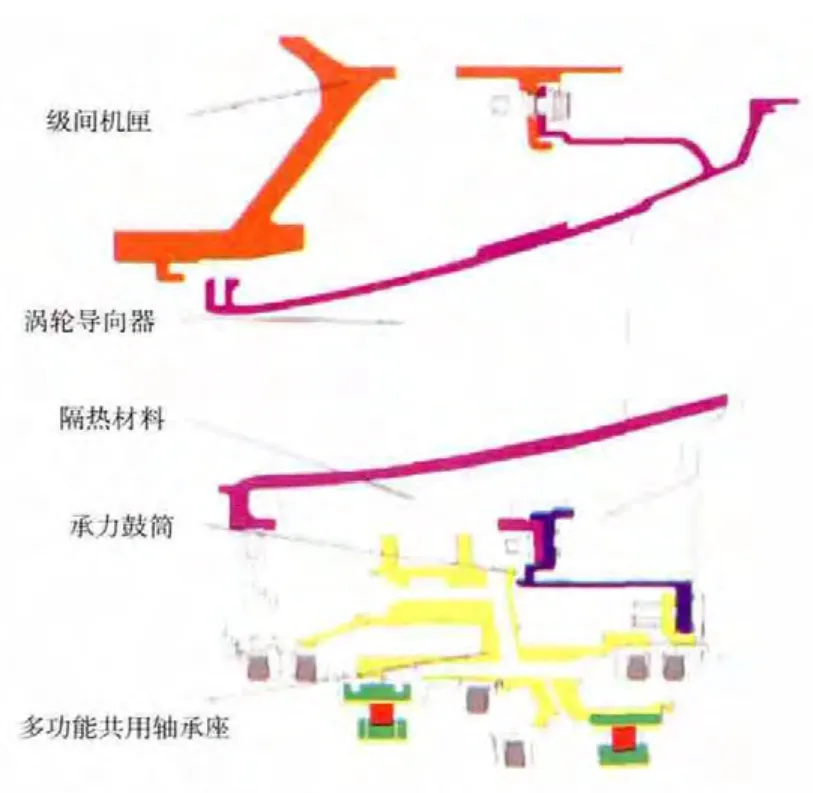

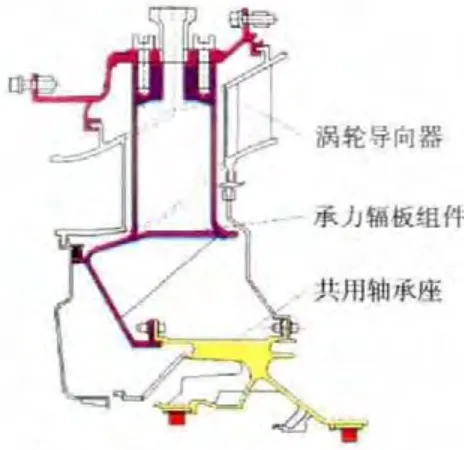

2.2.1 涡轮导向器

涡轮导向器作为涡轮结构设计的重要部件,与高温燃气直接接触,往往不承力。因3转子发动机结构复杂,为尽量减少零件数,PW150发动机涡轮导向器兼具承力辐板的功能,导流叶片直接承受载荷。

导向器由导流叶片与内外环组成,二者焊接为一体,外环与机匣螺栓连接,连接段为折返式结构以减小热应力,如图3所示。导流叶片共16片,包括2片空心叶片和14片实心叶片。空心叶片分别位于导向器的正上、下方(12、6点钟位置),滑油管路从这2片叶片中穿过。

由于涡轮导向器直接承载,结构简单,减少了装配和检修的工作量。但导流叶片无气体冷却措施,需同时承受高温与大载荷,使其结构强度、耐久度和刚度弱化的问题更加突出。

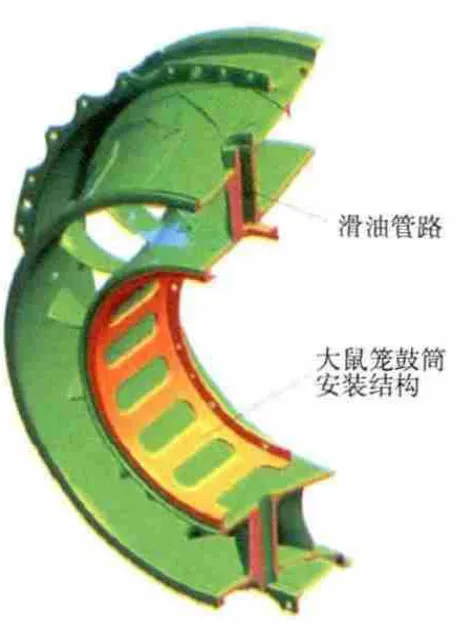

2.2.2 大鼠笼鼓筒安装结构

为解决无冷却支承结构刚度稳定性问题,PW150发动机采用大鼠笼鼓筒安装结构(图3)。导向器内环向内折返形成大鼠笼结构的弹性鼓筒。该结构具有较小的刚度,允许较大的变形,有利于减小热应力。根据刚度串联定理,总体刚度取决于其最弱点,在发动机工作时,高温燃气使导流叶片等部件温度升高,刚度降低,但仍高于鼠笼结构的刚度,故结构的整体支承刚度始终取决于鼠笼结构。鼠笼结构处于冷却气流与隔热材料的保护之下,工作温度较低,刚度不会发生太大变化,从而保证了整个工作循环内支承刚度的稳定性。

2.2.3 多功能共用轴承座

与MTR390发动机不同,PW150发动机采用共用轴承座(如图4所示)支承2个支点,其多功能结构设计可同时满足支承与轴承冷却、润滑的要求。从图4中可见,轴承座为刚性环形结构,布置多个油孔、气孔,其位置与尺寸经过精确设计,保证2轴承的油腔相通;同时使得油、气腔分离。油孔、气孔的直径大小分别满足挤压油膜、喷射供油和气流流量、流速的要求。

图3 涡轮导向器实体模型

图4 多功能共用轴承座

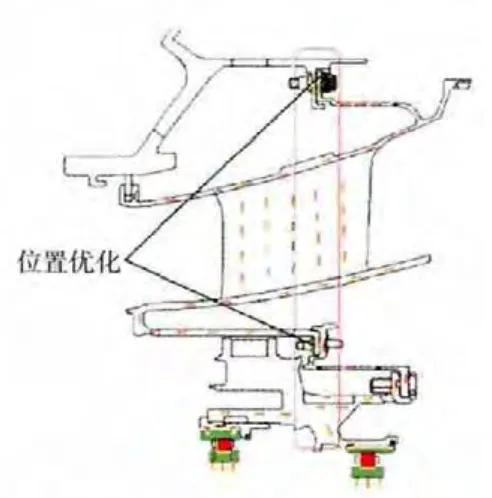

2.2.4 连接结构位置优化

当连接结构轴向或者径向整体偏移时,接触面位移相互协调,能保证较好的连接状态;而角向偏移或者弯曲变形时,接触面易发生相对滑移或者局部磨损从而影响连接的稳定。PW150发动机通过对承力路线的选取,连接位置的优化,保证了连接稳定性的要求。PW150发动机导向器内、外连接螺栓轴向位置相同,如图5所示。当2个轴承受载时,刚性轴承座径向偏移,由于上述2个连接结构在同一垂面,轴承座偏移时连接结构呈现整体径向偏移的特征,以保证连接稳定。

图5 连接结构位置优化

2.3 PW 公司新型涡轮级间支承结构

PW 公司在早期设计了PW150发动机,随着技术的发展,在2008年提出了1种适用多类型发动机的新型涡轮级间支承结构[11],与PW150发动机在结构上有诸多不同。

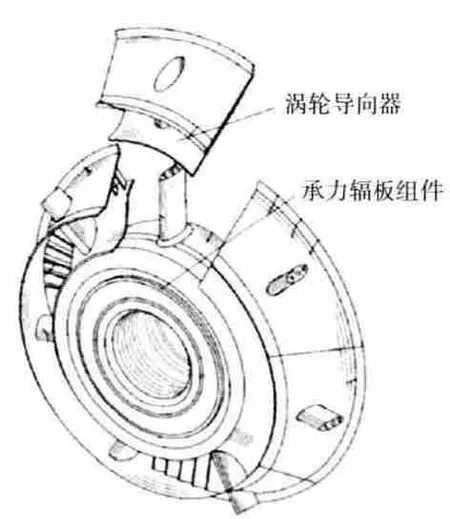

2.3.1 承力辐板组件

新型结构没有采用PW150发动机涡轮导向器承力的方案,而是将气动件与承力件分离,并设计了1种结构紧凑、刚性良好的承力辐板结构。

承力辐板组件与轴承座一同形成涡轮支承结构的主体承力框架,二者用螺栓连接,如图6所示。在载荷从轴承向机匣传递的路线上仅有1个连接结构,有利于承力结构的稳定性。承力辐板上端加厚,与机匣用径向螺钉连接,下端与折返式内环加工成一体。径向螺钉连接与辐板内环一体的结构采用7个承力辐板来保证了支承的刚度,使承力辐板形成刚性很好的组件。

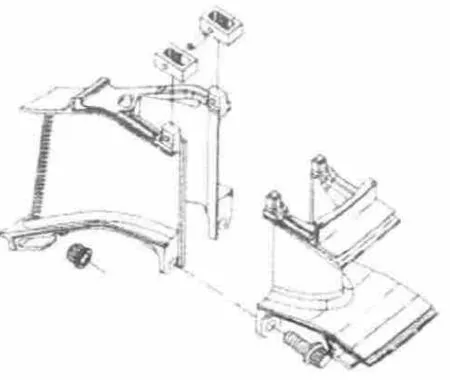

2.3.2 涡轮导向器

图6 PW 公司新型涡轮级间支承结构

由于承力辐板与内环一体,导向器周向扇形分段以便安装,每个扇形段含有1个空心叶片和多个导流叶片,如图7所示。空心叶片阻隔了高温燃气与承力辐板直接接触;同时冷却气体从承力辐板与空心叶片的空隙中流过对承力辐板进行冷却。PW150发动机的导向器既传递载荷,又暴露于高温环境下,导致稳定性与寿命受到影响,然而该空心叶片为承力辐板传递载荷提供了1个相对低温的工作环境,解决了高温环境下结构刚度弱化的问题。

2.3.3 轴承座

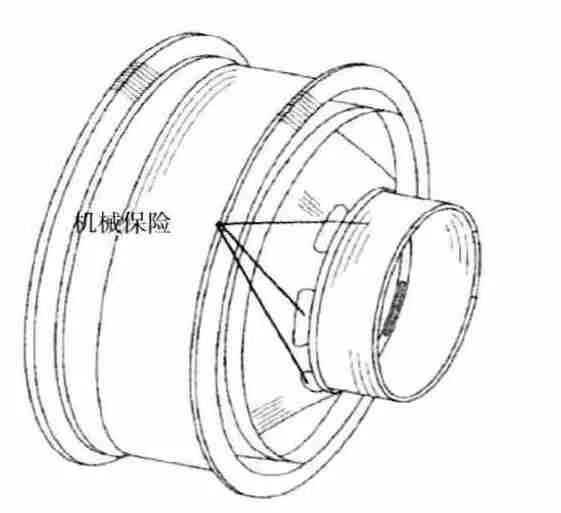

为同时支承2个轴承,新型结构采用共用轴承座,并设计了安全“机械保险”结构,该结构是指是轴承支座锥壳上设计的圈槽(如图8所示)。槽的尺寸保证轴承支座能够承受正常的工作载荷,但在大载荷作用下该段优先失效,阻隔载荷外传。该优先失效结构有助于保护输油管等外侧部件,保证转子系统在大不平衡状态下,可以安全停车,避免造成严重的结构损伤。

图7 涡轮导向器装配

图8 轴承座“机械保险”结构

2.4 GE公司新型涡轮级间支承结构

GE公司在小涵道比涡扇发动机设计中一直采用带中介支承的双转子支承方案,该设计在高、低压涡轮之间没有支承结构,有利于减轻质量,提高推重比。在涡轴发动机中很难使用中介轴承,需要先进的涡轮级间支承结构。随着技术的发展和对小尺寸、高转速燃气涡轮发动机推重比和功重比要求的提高,近年来GE公司基于涡轮级间支承结构设计,提出了新型整体结构设计方案[12],如图9所示。该结构仅支承单个支点,即燃气涡轮后支点。

2.4.1 承力辐板组件

承力辐板、内轮毂与机匣三者加工为整体。整体式设计能避免连接结构的使用,减少零件数。导流叶片与带有强化冷却的冷却挡板包围承力辐板,与常规设计不同,滑油管路并未穿过空心承力辐板,而是与承力辐板环向并列安装,从2个承力辐板之间伸入轴承腔,如图10所示。该结构增大了承力辐板及滑油管路周围的冷却空气流通空间,加强了结构冷却效果;同时减小了油管损坏的风险。

图9 GE公司新型涡轮级间支承结构

图10 滑油管路装配

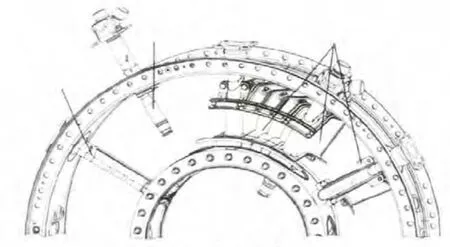

2.4.2 涡轮导向器

承力辐板与机匣、内轮毂一体的结构给导向器的安装带来了难题;同时承力辐板的数量与导流所需的叶栅稠度并不匹配,出于气动与结构的综合考虑,GE公司将涡轮导叶设计成多种结构形式,共同形成组合叶栅。

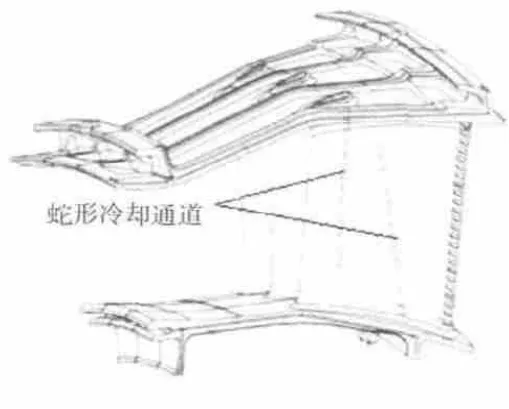

涡轮导向器由整体式、轴向分段式和组合式导叶组成,三者翼型相同,内部加工有蛇形冷却通道强化冷却效果。其中整体式导叶包围滑油管路,轴向分段式导叶包围承力辐板,叶片沿叶身截面拆分为前缘段和尾缘段,通过螺栓与锁扣将二者相连,如图11所示。组合式导叶以3个1组形式,均匀安装于承力辐板与滑油管路之间,如图12所示。

涡轮导叶外环径向用挂钩式结构固定,左侧轴向通过销钉固定,内环与右侧无固定措施。该单侧固定的方式使得导向器在径向与轴向均可自由膨胀,避免连接端产生过大热应力;同时导叶挂钩设计成折返式结构,保证结构膨胀空间,减小热应力。

图11 轴向分段式导叶

图12 组合式导叶

3 关键设计技术

为了有效地满足结构强度的基本设计要求,实现高结构效率[13]支承结构的设计,需要先进的设计技术提供支持。通过对各公司典型方案的对比分析,涡轮级间支承结构的关键设计技术有以下几个主要方面。

3.1 转子-支承系统结构与动力学一体化设计

支点数目、位置、跨度不仅影响转子的动力特性,也决定着支承结构的设计。动力涡轮前采用双滚棒轴承支承满足动力涡轮单元体设计与涡轮间隙控制的要求,相应的支承结构需采取措施减小弯矩的影响和支点间振动耦合;具有诸多优点的共用支承结构同时也使得振动问题复杂,设计难度增大。选择合适的支承方案与结构,使得转、静子均具有良好的力学特性,从而保证整体结构具有高结构效率是设计目标之一。因此,应综合考虑支承方案对转子特性和支承结构的影响,对转子-支承系统进行结构与动力学一体化设计,实现收益最大化。

3.2 低温敏感度支承结构设计

支承结构对温度的敏感度主要包括刚度与应力低敏感2个方面。涡轮级间支承结构的高温工作环境易带来支承刚度弱化与热应力集中的问题,保证在变温条件下的低应力分布与稳定的支承刚度,对支承结构的设计至关重要。

低温敏感度设计主要采取2种途径:(1)采用良好的隔热冷却措施,尤其对处于高温主流道的承力辐板部件。在结构设计中将承力辐板与导流叶片均加工成空心结构,中通冷却空气,辅以冷却挡板、隔热材料等措施强化冷却效果;(2)在整体结构中合理布置低刚度区。该结构允许较大的变形,有利于减小热应力。整体刚度取决于结构刚度最薄弱点,将其置置于冷却效果良好、温度较低的区域,可保证整体支承刚度的稳定;同时对连接段采取折返式结构、部件单侧固定等手段保证充足膨胀空间,避免大热应力的产产生。

3.3 结构多功能化设计

共用支承结构含有多个轴承共腔,除满足支承要求外,还需要辅以必要的冷却、润滑措施。所以需要承力与空气、滑油系统一体化设计,采用多功能结构来统筹安排各方面需求。

PW150发动机的共用轴承座很好地体现了多功能结构设计的理念,刚性环形的轴承座构型,配合油孔、气孔位置、尺寸的精确设计,实现其支承、冷却与供油的多项功能,使得发动机结构更加紧凑,用较少的零件数实现不同设计要求,但也造成结构复杂,设计难度增大。

3.4 连接结构稳定性设计

涡轮级间支承结构的高温、大载荷工作环境对连接结构稳定性提出了更高要求。

增强连接结构的稳定性主要从2方面入手:(1)采取整体性结构,尽量减少连接结构数量。如PW公司的新型支承结构,承力辐板与内轮毂为一体,从轴承外环至机匣的载荷传递路线中仅使用1处螺栓连接,大大强化了连接的稳定性。由于设计需要承力辐板穿过导流叶片,使用整体性结构往往给导向器的安装带来难题。对于承力辐板与轮毂一体的结构,可将导向器设计成扇形分段式结构,或采用轴向分段式导叶实现安装。(2)连接结构位置与承力路线的优化设计,将连接结构置于低温、小载荷区域;同时合理安排载荷传递路线,避免连接结构在载荷作用下发生过大的角向变形。

3.5 强振动衰减与隔振结构设计

隔振性主要针对支点之间以及轴承外环至机匣的振动隔离。刚度-质量分布对结构的机械阻抗具有决定作用,相邻部件之间刚度-质量分布差异加大可有效避免耦合振动。MTR390发动机的燃气涡轮与动力涡轮采用独立轴承座,二者位于刚性很好的承力辐板两侧,形成大的刚度-质量分布梯度,减小了动力涡轮与燃气涡轮支点之间的振动耦合。

另外,阻尼材料与结构可以耗散振动能量,加速振动衰减,如鼠笼弹支与挤压油膜阻尼器的应用。在设计过程中,一般综合采用2种手段,以达到良好的隔振效果。

3.6 结构安全性设计策略

在高温环境下,滑油管路的存在使得极限状态下的安全性设计更加重要。PW公司的新型涡轮级间支承结构中采用“机械保险”结构安全性设计策略,在极限载荷情况下可人为定位失效段,避免了支承结构的进一步损害。GE公司一改滑油管路穿过空心承力辐板的传统设计,在新型支承结构中将二者分离,环向并列安装,使得滑油管路远离承力构件以减小油管破损的危险性。

4 结论

(1)在设计过程中应综合考虑结构方案对转-静子件力学特性的影响,采用结构与动力学一体化设计使收益最大化。

(2)采用结构与冷却手段来降低刚度与应力对温度的敏感度,设计多功能结构以同时满足支承、冷却、润滑等方面要求。

(3)使用整体性部件以减少连接结构的应用,优化连接结构位置保证其稳定性。

(4)应用变刚度-质量分布设计与阻尼结构,以提高支承结构振动衰减性和隔振性。

本文仅从总体结构角度对涡轮级间支承结构设计的几个关键技术进行了分析,细节设计如冷却封严、减质优化等研究工作还有待展开。

[1]刘宝龙,洪杰.通用核心机转子系统结构设计技术[J].振动与冲击,2010,29(S1):58-62.LIU Baolong,HONG Jie.Structural design technology of the versatile core rotor system[J].Journal of Vibration and Shock,2010,29(S1):58-62.(in Chinese)

[2]陈光,洪杰,马艳红.航空燃气涡轮发动机结构[M].北京:北京航空航天大学出版社,2010:334-343.CHEN Guang,HONG Jie,MA Yanhong.Structure of gas turbine engine[M].Beijing:Beihang University Press,2010:334-343.(in Chinese)

[3]胡晓煜.世界中小型航空发动机手册[M].北京:航空工业出版社,2006:214-220.HU Xiaoyu.Manual of world small and medium sized aeroengine[M].Beijing:Aviation Industry Press,2006:214-220.(in Chinese)

[4]王强,李维.前功率输出式涡轴发动机涡轮结构布局改进[J].燃气涡轮实验与研究,2010,23(3):27-30.WANG Qiang,LI Wei.Improvement of turbine structure for turboshaft engine front output shaft[J].Gas Turbine Experiment and Research,2010,23(3):27-30.(in Chinese)

[5]United Technologies Corporation.Actuated variable geometry mid turbine frame design:United States,US 8113768B2[P].2012-2-14.

[6]Kumar K B,Nagendra S,Sowa W A.Mid turbine frame:United States,US 8181466B2[P].2010-6-28.

[7]陈予恕,张华彪.航空发动机整机动力学研究进展与展望[J].航空学报,2011,32(8):1371-1391.CHEN Yushu,ZHANG Huabiao.Review and prospect on the research of dynamics of complete aeroengine systems[J].Acta Aeronautica et Astronautica Sinica,2011,32(8):1371-1391.(in Chinese)

[8]刘永泉,王德友,洪杰,等.航空发动机整机振动控制技术分析[J].航空发动机,2013,39(5):1-8.LIU Yongquan,WANG Deyou,HONG Jie,et al.Analysis of whole aeroengine vibration control technology[J].Aeroengine,2013,39(5):1-8.(in Chinese)

[9]Leen SB,Ratsimba C H H,Williams E J.An investigation of the fatigue and fretting performance of a representative aeroengine splined coupling [J].Journal of Strain Analysis for Engineering Design,2002,37(6):65-83.

[10]王兆丰,蒋学军,刘忠华.基于阶比分析技术的燃气发生器转子支承松动[J].航空发动机,2013,39(5):9-13.WANG Zhaofeng,JIANG Xuejun,LIU Zhonghua.Fault diagnosis of rotor pedestal looseness for gas generator based on order analysis technique[J].Aeroengine,2013,39(5):9-13.(in Chinese)

[11]General Electric Company.Integrated service tube and impingement baffle for a gas turbine engine:United States,US 8177481B2[P].2010-5-15.

[12]Pratt Whitney Canada Crop.Mid turbine frame system for gas turbine engine:United States,US 8061969B2[P].2011-11-22.

[13]张大义,马艳红,梁智超,等.整机结构设计的评估方法-结构效率[J].航空动力学报,2010,15(10):2170-2176.ZHANG Dayi,MA Yanhong,LIANG Zhichao,et al.Evalua tion method on whole engine structural design structural effi ciency [J].Journal of Aerospace Power,2010,15(10):2170-2176.(in Chinese)