基于UG、3DVIA的航空发动机外部管路装配工艺可视化设计

2014-11-19刘振东胡一廷李泳凡

刘振东,胡一廷,李泳凡

(中航工业沈阳发动机设计研究所,沈阳,110015)

0 引言

航空发动机外部管路结构复杂、零件繁多,传统的装配工艺设计方式难以直观、快速准确地传递其详细装配信息。工艺人员设计发动机装配工艺时,需要查阅大量图纸、文件,周期较长,稍有疏漏就会发生设计错误,而这些错误(缺陷)往往要到装配阶段才能显现。传统装配工艺设计缺乏有效的手段对其直观虚拟验证,在设计初期阶段,工艺设计的合理性、准确性难以保证,工艺优化更是无从谈起。传统的装配工艺规程需要大量的文字和插图描述外部管路结构特征,即便如此,也还会因为操作人员理解偏差,导致错装、漏装的现象发生[1-3]。这些问题直接或间接地导致了发动机装配周期长、返工率较高、装配质量不稳定,影响了型号研制进程及成本。利用现有的虚拟设计平台,进行可视化的装配工艺设计能有效解决上述问题。可视化装配工艺设计是在计算机中构建可视化的虚拟装配场景,借助3维模型进行预装配,在满足产品性能与功能的条件下,通过分析、规划、仿真和评价等手段实现装配工艺设计及优化[4-6]。

本文采用UG软件、3DVIA软件搭建虚拟装配平台,为发动机外部管路装配工艺可视化设计提供1种可行方法。

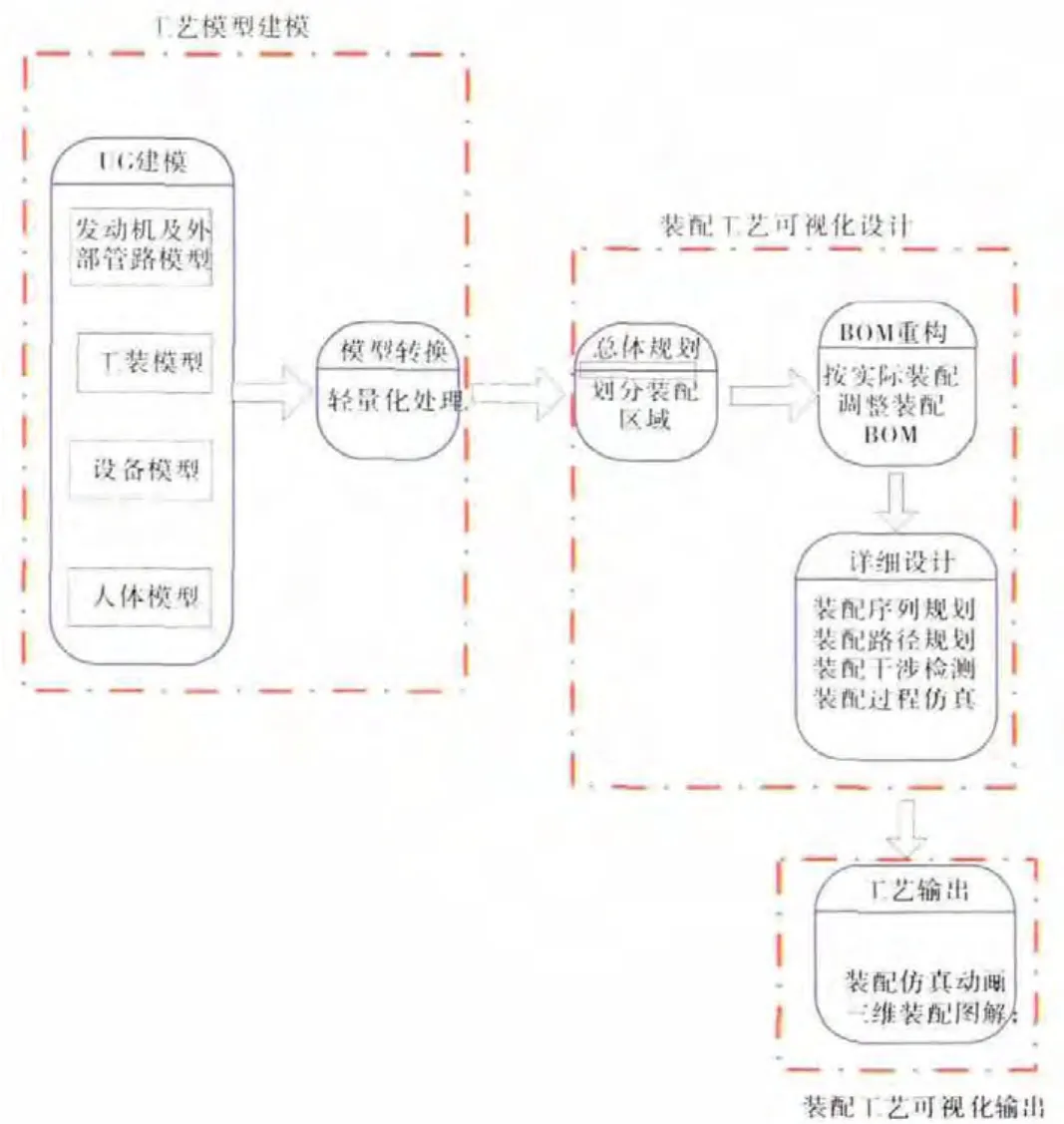

1 总体流程及其实现

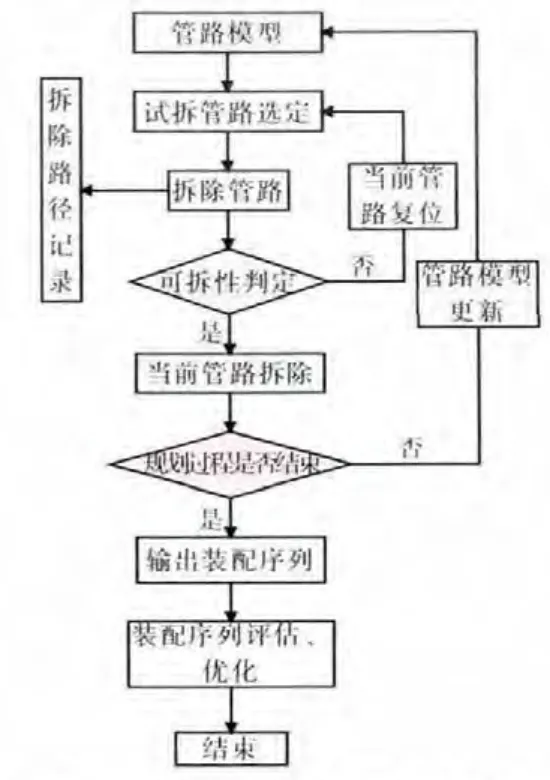

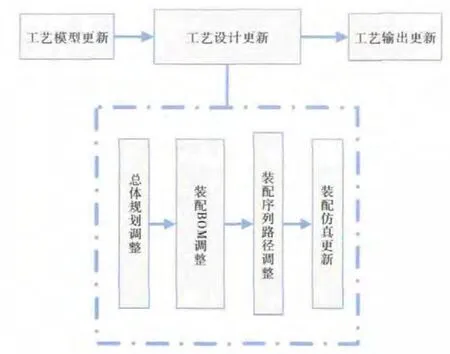

外部管路装配工艺可视化设计总体流程如图1所示。

图1 外部管路装配工艺可视化设计总体流程

在工艺模型建模过程中,通过UG软件完成发动机、工装、设备、人体模型等资源的组装,经轻量化处理后生成外部管路虚拟装配场景,形成完备的装配工艺设计信息[7-8]。

装配工艺设计过程以虚拟仿真平台为基础,从PDM(Product Date Management)系统导入轻量化的装配工艺模型,采用人机交互的方式完成外部管路装配序列和路径规划、装配干涉检测、装配过程仿真,形成合理的管路装配工艺。

在装配工艺输出过程中,通过编制相应界面集成前期生成的仿真文件,形成交互、可视化的装配仿真动画和3维矢量装配图解,满足装配现场可视化指导、培训需求[9]。

1.1 工艺模型建模

外部管路工艺模型是可视化装配工艺设计的数据基础,可视化装配工艺的设计过程基于模型的人机交互以及信息数据的组织与存储,因此工艺模型建立的完整性和高效性对于工艺设计起着至关重要的作用[10-12]。外部管路零件数目庞大、错综复杂,其工艺模型应满足以下要求:(1)准确性。管路的几何模型和配合约束信息要与设计一致。(2)完整性。工艺模型不仅要包含装配对象的信息,还要包含管路装配所需的工装、工具、设备、人体等装配资源的信息。(3)轻量化。管路及装配资源的UG模型数据量极大(GB级),不便于数据传输、浏览、存储及装配仿真交互操作,必须经过轻量化处理。

通过以下3个步骤完成管路装配工艺模型构建:

(1)UG建模。PDM平台统一调用装配体及装配资源的UG模型,以保证工艺数据与设计数据一致。通过几何约束关系(如接触、同心、平行等)完成装配体、装配资源模型的组装,构建工艺模型完整几何信息(如工艺模型的空间姿态及位置、工艺模型间的配合关系等)[13]。

(2)数据中转。将UG模型转换成STEP格式数据。

(3)将STEP格式文件导入3DVIACOMPOSER软件中,生成XML格式轻量化模型。轻量化处理后,工艺模型数据大小为原来的1/20~1/30。

1.2 装配工艺可视化设计

1.2.1 总体规划

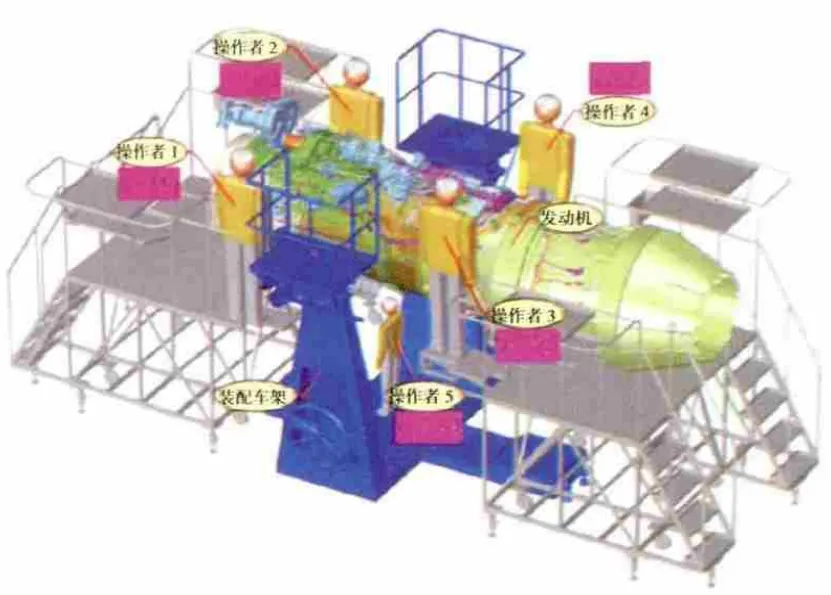

总体规划原则:适应现有的管路装配工艺方法,便于实现装配;满足管路、辅助设备结构设计及使用性能要求;改善人机性能,减少操作人员工位、操作姿态变换频率,管路区域划分不宜过大;缩短管路装配时间,尽可能增加并行装配区。

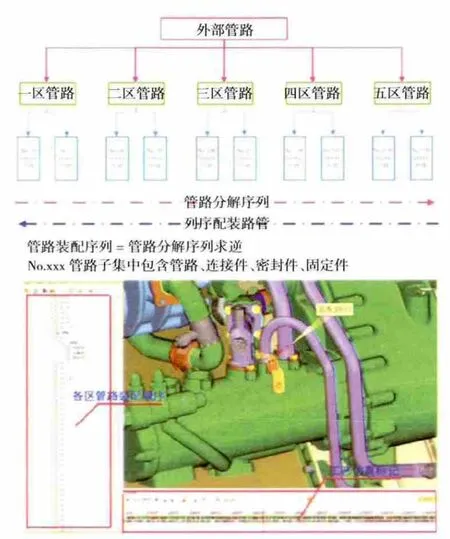

本文综合总体规划原则将发动机管路划分为5个并行装配区域:1区管路,外涵机匣以前右上半侧区域;2区管路,外涵机匣以前左上半侧区域;3区管路,外涵机匣以后右上半侧区域;4区管路,外涵机匣以后左上半侧区域;5区管路,发动机底部区域。

模型中不同区域管路通过不同颜色加以区分,划分结果如图2所示。

图2 外部管路装配区域划分

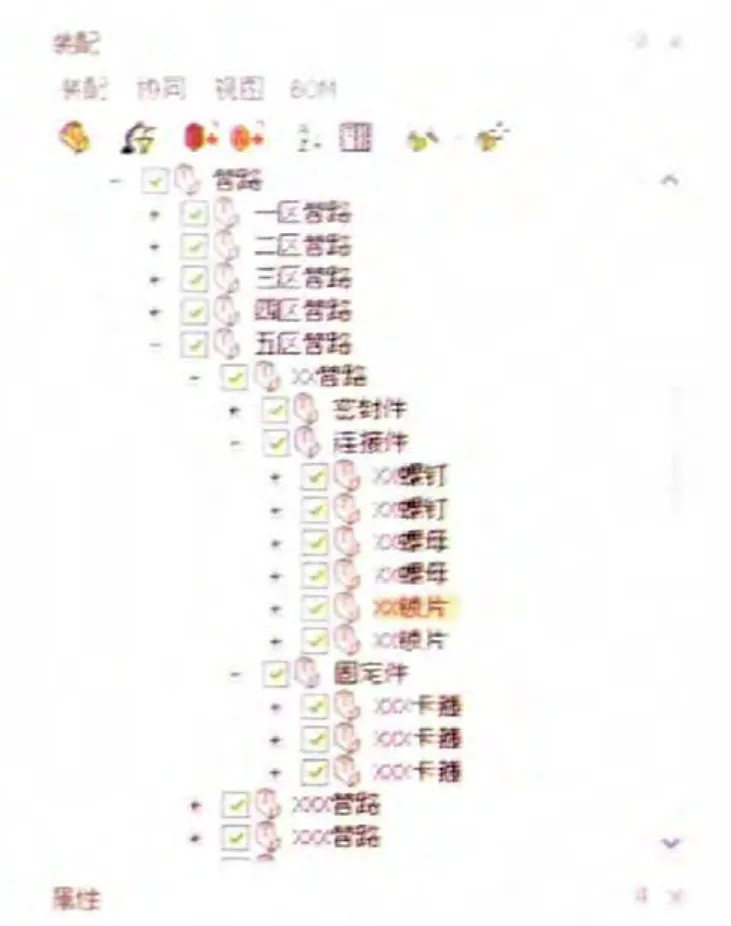

1.2.2 BOM重构

BOM重构主要用于模型管理,使之层次分明,便于后续对各区管路装配工艺详细设计时快速选取对应模型,同时降低装配序列、路径规划求解的空间难度。此外,重构后的BOM表可用于管路装配前零件集件、清点。

依据总体规划,对某型发动机机件设计BOM重新规划,构建装配BOM。在3DVIACOMPOSER软件装配结构树管理区构建1~5区管路5个子集,将外部管路划分至对应子集内。每根管路下依次建立连接件、密封件、固定件3种子集,其中连接件子集用于容纳与该管路装配相关的连接件,如螺栓、螺母、锁片等;密封件子集用于容纳与该管路装配相关的密封件,如胶圈、密封垫等;固定件子集容纳与该管路装配相关的固定件,如支架、卡箍等。重构后的装配BOM如图3所示。

图3 外部管路装配BOM

1.2.3 详细设计

各区的管路装配序列和路径规划,以“可拆即可装”的假设为前提[14-15]。在3维可视化环境中,以人机交互仿真的方式对管路进行逐层试拆,利用3DVIA COMPOSER软件自带的交互式冲突检测功能判定拆卸序列、路径的可行性。在得到外部管路各种可行的拆卸序列和路径后,进行对比分析,选择较优的分解序列及路径,通过反向取逆,获得管路较优的装配序列、路径。管路装配序列规划流程如图4所示,各区管路最终装配序列如图5所示。

图4 装配序列、路径规划流程

图5 各区管路装配序列

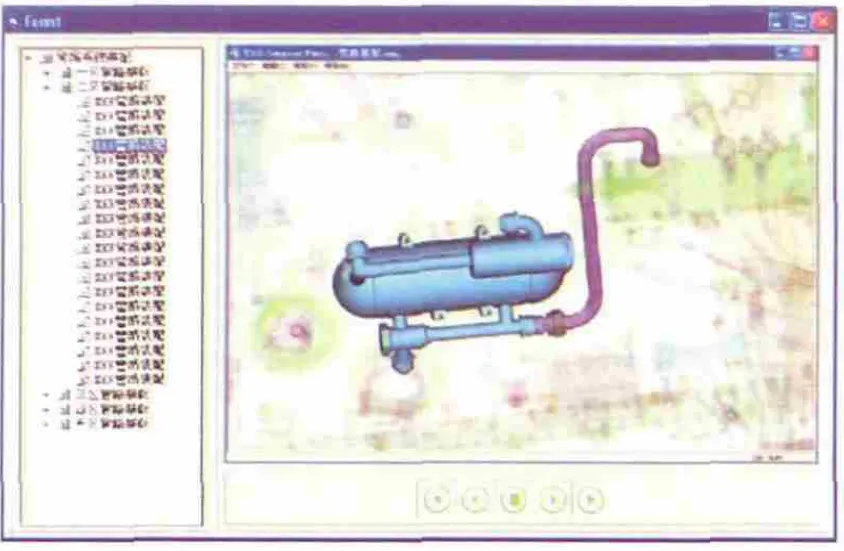

1.3 装配工艺可视化输出

外部管路装配工艺主要输出形式为3维矢量仿真动画。动画界面左侧为某型发动机各区域管路BOM结构树,右侧为动画演示窗口,底部为动画控制按钮,如图6所示。

操作人员通过BOM结构树选取相应管路,点击动画控制按钮,即可演示该管路的仿真装配(或分解);此外,还可以通过鼠标中键的滚动实现模型的缩放,通过鼠标右键实现模型的旋转。在装配动画中,管路装配信息一键可查,快捷、准确且高效。

图6 管路装配仿真动画界面

2 问题及解决方案

进行外部管路装配工艺设计时需考虑以下3类可能发生的问题:发动机在研制过程中状态多变,因局部故障而带来的非常规分解(装配);管路设计结构改变而带来的工艺变更;管路装配过程中可能产生的装配应力。

2.1 非常规分解(装配)问题

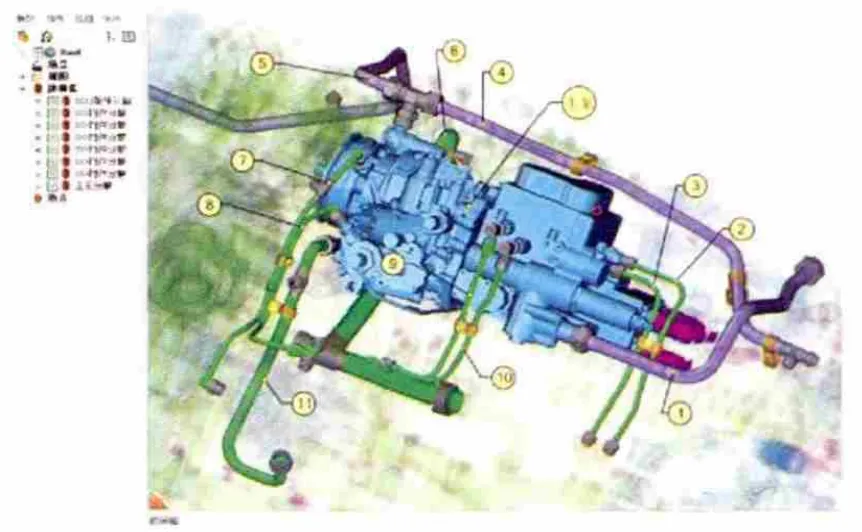

对于管路的非常规分解(装配),需制定专用工艺。在进行工艺设计时,利用3DVIACOMPOSER软件选择集功能,创建发动机外部各附件及相关管路局部模型选择集,无关模型虚化处理。通过前文装配序列、路径规划方法,规划该区域内管路分解次序,并以数字编号标明,形成相应分解(装配)3维图解。某型发动机主泵分解工艺如图7所示。

图7 主泵分解工艺图解

2.2 工艺变更问题

管路设计结构改变带来的装配工艺更新流程如图8所示。

在工艺模型更新过程中,在原工艺模型(UG)形态下,通过几何约束关系,确定新管路(零件)的空间位置、姿态以及与其它管路配合关系后,导出新管路(零件)STEP数据,合并至轻量化工艺模型(3DVIA形态下)中。同时删除多余件模型、BOM以及其装配仿真。

图8 装配工艺更新流程

工艺设计更新的操作如下:

(1)依据总体规划原则,确定新管路的装配域;

(2)通过前文BOM构建方法调整管路装配BOM;

(3)通过前文装配序列、路径规划方法调整相关管路装配序列及装配路径;

(4)进行装配仿真动画的更新,增添新管路装配仿真,调整相关管路装配仿真演示次序。

在工艺输出更新中,在动画控制界面左侧BOM结构区增加新管路装配索引(删除旧管路索引),调整装配索引与仿真文件的关联。

2.3 管路装配应力的控制问题

以往发动机外部管路装配模式为“附件定管路”,即在管路装配前先完成外部各附件装配,这种装配模式导致部分插入式管路装配时存在较大应力,致使管路接头密封面损伤、胶圈损坏,会使发动机在试车过程中出现漏油情况。

装配工艺模型上的几何干涉预示着管路装配时可能存在应力,在某型发动机外部管路设计时,对Φ20以上管路装配序列、装配路径进行了全3维动态仿真,通过调整管路、附件装配次序(或路径)消除模型中发现的动态干涉。Φ20以下的管路自身具备较大弹性,工艺设计时可不做动态干涉检测。

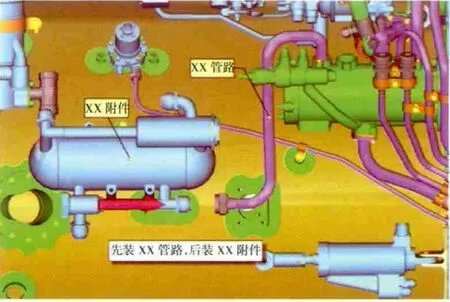

某管路装配如图9所示,调整了管路与附件装配次序,抑制了该管路装配应力。

3 结束语

图9 某管路装配

(1)提出了基于UG、3DVIA软件的发动机管路可视化装配工艺设计方法。介绍了发动机管路可视化装配工艺设计的总体流程及实现方法,包括工艺模型建模、装配工艺可视化设计和装配工艺可视化输出。

(2)针对发动机外部管路装配过程中的非常规分解、因管路结构设计变化而带来的工艺更改、管路装配应力等问题,利用可视化工艺设计方法提出了相应解决措施。

(3)验证了该管路可视化装配工艺设计方法可大幅度提高复杂管路装配工艺设计效率与质量,满足了装配现场可视化指导需求,值得在发动机装配工艺设计中应用与推广。

[1]黄垒,夏平均,姚英学.虚拟装配工艺设计技术研究与应用[J].现代制造工程,2007(7):52-55.HUANG Lei,XIA Pingjun,YAO Yingxue.Study and application on virtual assembly process design technology [J].Modern Manufacturing Engineering,2007(7):52-55.(in Chinese)

[2]高瞻,张树有,顾嘉胤,等.虚拟现实环境下产品装配定位导航技术研究[J].中国机械工程,2002,13(11):901-903.GAO Zhan,ZHANG Shuyou,GU Jiayin,et al.An allocation and motion navigator in virtual assembly environment[J].China Mechanical Engineering,2002,13(11):901-903.(in Chinese)

[3]王念东.集成化虚拟装配理论、方法及其在飞机总体布置中的应用[D].南京:南京航空航天大学,2009.WANG Niandong.Integrated virtual assembly theory,method and application in airplane general arrangement[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2009.(in Chinese)

[4]Yongmin Z,Bijan S,Weiyin M.Solid modeling in a virtual reality environment[J].The Visual Computer,2005(1-2):17-40.

[5]Wang Y,Jayaram U,Jayaram S,et al.Methods and algorithms for constraint-based virtual assembly[J].Virtual Reality,2003(4):229-243.

[6]孙中雷,陶华.飞机装配工艺仿真与可视化技术研究[J].现代制造工程,2006(2):55-58.SUN Zhonglei,TAO Hua.Research on technologies of airplane assembly process simulation and visualization [J].Modern Manufacturing Engineering,2006(2):55-58.(in Chinese)

[7]谢慧清.虚拟装配系统技术的研究与实现[D].兰州:兰州理工大学,2007.XIE Huiqing.Research and realization on the virtual assembly system technology[D].Lanzhou:Lanzhou University of Technology,2007.

[8]Reinhard Grand.Virtual process week in the experiment vehicle build at BMW AG [J].Robotics and Computer Integrated Manufacturing,2001(17):65-71.

[9]刘战强,艾星.虚拟制造技术及其应用的现状与发展展望[J].山东大学学报,2002(3):211-213.LIU Zhanqiang,Ai Xing.Survey on state of development and trends in virtual manufacturing technology and its applications[J].Journal of Shandong University of Technology,2002(3):211-213.(in Chinese)

[10]蒋琴仙.虚拟装配技术的研究[J].机械设计与制造工程,2000(6):46-47.JIANG Qinxian.Study on virtual assembly technique[J].Machine Design and Manufacturing Engineering,2000(6):46-47.(in Chinese)

[11]程凯.面向并行产品设计的虚拟装配技术在飞机设计中的应用[J].航空制造技术,2001(4):26-28.CHENG Kai.Application of the concurrent product design oriented virtual assembly technology in aircraft design[J].Aeronautical Manufacturing Technology,2001(4):26-28.(in Chinese)

[12]张兰英.虚拟装配设计系统的研究[J].机械设计与制造,2002(4):37-39.ZHANG Lanying.Research of design system on virtual assembly[J].Machine Design and Manufacturing Engineering,2002(4):37-39.(in Chinese)

[13]王念东,刘毅,李文正.大型飞机虚拟装配技术[J].航空制造技术,2008(20):53-55.WANG Niandong,LIU Yi,LI Wenzheng.Virual assembly technology for large aircraft[J].Aeronautical Manufacturing Technology,2008(20):53-55.(in Chinese)

[14]Li Z,Chen GR.Global synchronization and asymptotic stability of complex dynamical networks[J].IEEE Transactions on Circuits and SystemsⅡ,2006(53):28-33.

[15]周尔民.机械产品虚拟装配仿真技术的研究与应用[J].机械传动,2007(3):30-32.ZHOU Ermin.The research and application of virtual assembly simulation technology of mechanical product[J].Journal of Mechanical Transmission,2007(3):30-32.(in Chinese)