基于SINUMERIK 802S/C 的高效车削方法研究

2014-11-18蔡红健

蔡红健

(南通纺织职业技术学院,江苏南通 226007)

SINUMERIK 802S/C 是西门子公司1998年推出的数控系统,包括SINUMERIK 802S base line 和SINUMERIK 802C base line,除了前者采用步进电机驱动、后者采用交流伺服驱动不同外,在控制能力、硬件结构、软件及PLC 语言等方面均相同。该系统具有较高的性价比和较好的开放性,被广泛应用于经济型数控车床、铣床、磨床及专用机床[1]。

利用数控系统中的固定循环加工零件,不仅能简化编程,而且能提高切削效率,保证加工质量[2]。其中毛坯切削循环LCYC95 是SINUMERIK 802S/C 数控车削系统中最为常见的固定循环,可在平行于坐标轴方向加工由子程序编写的轮廓[3]。然而,对于轮廓凹凸变化的零件,应用LCYC95 时出现61605 号报警,提示用户“轮廓错误定义”[4]。目前,常用的解决方法有:用G158 指令的宏程序循环编程[5-6]、用相对坐标G91 的子程序循环编程[6]等。这些方法实际上是一种仿形循环加工法,即每次循环的走刀路线与零件轮廓形状相仿,只是每次循环的加工余量逐渐减少。理论上,只要刀具切削时不产生干涉,都可实现加工。然而,采用该种方法加工时空刀较多,效率较低。文中对仿形循环加工法进行改进,并结合LCYC95,提出一种高效车削轮廓凹凸变化零件的方法。

1 高效车削方法总体设计

1.1 确定零件轮廓的单调递增与内凹部分

工件的轮廓形状一般由若干段直线与圆弧组成,如图1 所示。建立工件坐标系ZOX,则工件的轮廓可描述成直径X 关于长度Z 的分段函数,如式(1)所示:

若工件自右向左纵向切削,坐标Z 的正方向与切削方向相反,当函数的负斜率时,工件直径自右向左单调递减,则该轮廓段记为进凹段,其余轮廓段均记为出凹段。将进凹段的起点记为进凹点。从最右端向左搜索函数的极大值点,即第一段内凹轮廓段的进凹点A1,过点A1向左作水平线,首交点记为该内凹轮廓段的出凹点B1。再从点B1向左搜索函数的极大值点,即进凹点A2,过点A2向左作水平线,首交点即为第二段内凹轮廓段的出凹点B2,以此类推,找出所有内凹轮廓段的进凹点Ai与出凹点Bi,如图1 所示。

图1 轮廓凹凸变化的零件

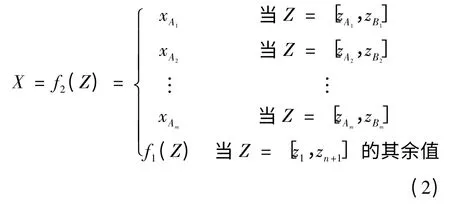

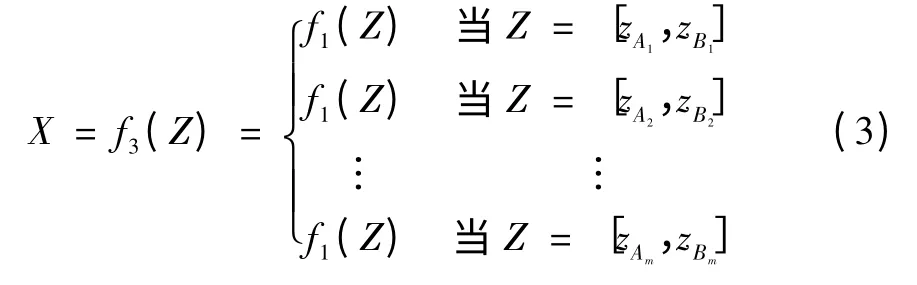

用直线段AiBi替代原工件在第i 段内凹轮廓段,其余区间段的函数保持不变,即自右向左单调递增轮廓可描述成式(2)的分段函数:

内凹轮廓段仍用原工件轮廓分段函数,可描述成式(3),如图1 中阴影部分所示。

粗加工时先加工式(2)表示的单调递增的轮廓,再加工式(3)表示的内凹轮廓。

1.2 单调递增轮廓部分的粗加工

采用毛坯切削循环LCYC95 纵向粗加工方式切削工件单调递增的轮廓部分,在平行于Z 轴方向分层切削,每层切削时分成进刀、粗车削、剩余角车削、退刀、返回等5 个步骤[3,7],其使用方法在许多文献中都有详细介绍,这里不再赘述。

1.3 内凹轮廓部分的粗加工

在加工内凹轮廓时,常采用仿形循环加工法,每层切削时的走刀轨迹为零件轮廓形状。由于初始层各部分的实际加工余量相差较大,余量较小的部分空切次数较多,因进给率较小,加工效率难以提高。另外,当车削进凹段时,切削力较大,容易产生振动现象,应降低进给率。相反,当加工出凹段时,切削力较小,切削环境大大改善,为保证加工效率,应采用较大的进给率。为消除空切现象,应忽略在已加工表面外的轮廓段。这样在保证加工质量的前提下,大大缩短粗加工时间,显著提高切削效率。将这种改进的仿形循环加工法设计成固定循环LCYC96 的形式,设计过程详见第2 节。

1.4 零件的精加工

零件精加工时选用较高的转速、较小的进给率和背吃刀量。另外,为保证零件的尺寸精度、几何精度及表面粗糙度,需要对轮廓连续切削,不允许将零件轮廓单调递增部分与内凹部分分开加工,否则会产生接刀痕。精加工轮廓的NC 程序编写可参考LCYC95和LCYC96 的子程序。

2 高效仿形粗切内凹轮廓循环设计

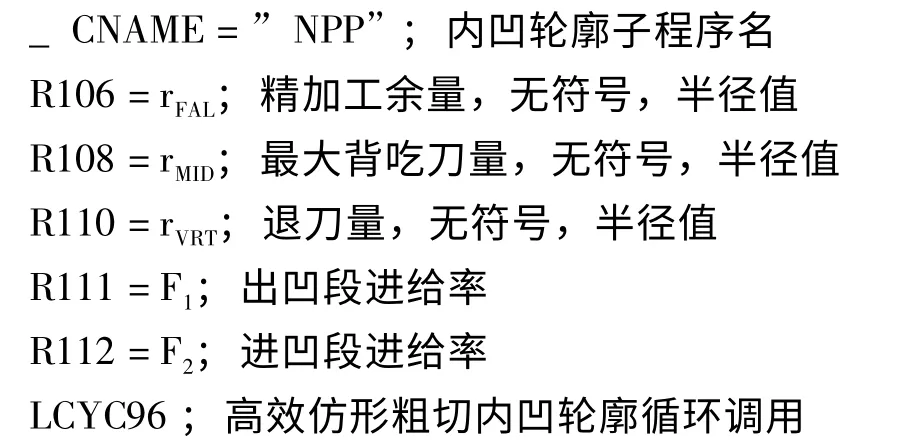

参照毛坯切削循环LCYC95 的使用方法,将改进的仿形循环加工法用固定循环LCYC96 的形式来实现,其使用格式为

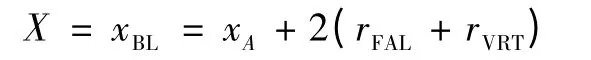

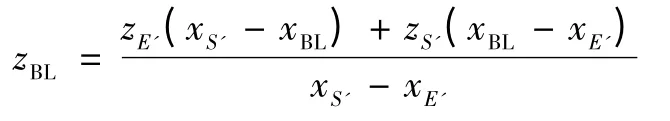

轮廓插补段在进凹点A(zA,xA)与出凹点B(zB,xB)所组成的直线AB 以外的切削为空刀切削,刀具移动时可采用G00 指令快速走刀。为不产生撞刀现象,将AB 向外偏移精加工余量rFAL和退刀量rVRT,则快速走刀与正常切削速度 (F1或F2)走刀的界线(Boundary Line)方程为:

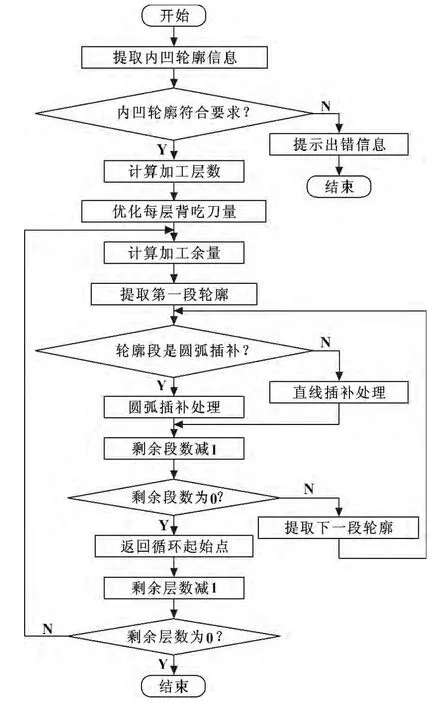

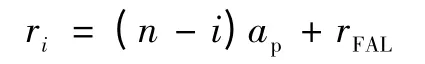

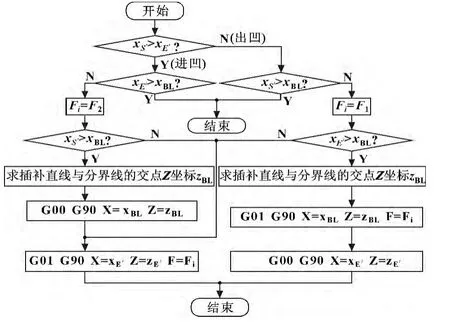

内凹轮廓子程序中第一段插补终点坐标为进凹点A 的坐标(zA,xA),主程序中的循环起始点L 位置要求xL>xBL。设计高效仿形粗切内凹轮廓循环时可采用自顶向下的设计方法,其流程图如图2 所示。

图2 高效仿形粗切内凹轮廓循环程序设计流程图

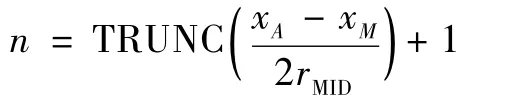

设子程序中插补段的起点为S(zS,xS),终点为E(zE,xE),找出内凹轮廓直径X 的最小值点M(zM,xM),则最大切削余量为xA-xM,需要的切削层数为:

若非整除,则将层数取整后加1,即切削层数:

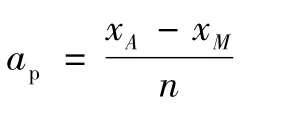

将每层切削背吃刀量优化为:

则第i 层的加工余量为:

即第i 层切削时需将子程序中的工件轮廓向外偏移ri,则实际加工时,插补段的起点S'的直径值xS'=xS+2ri,Z 坐标保持不变,即S'的坐标为(zS,xS+2ri)。同理,实际加工插补段的终点E'坐标为(zE,xE+2ri)。若插补段为圆弧段,其圆心C 坐标为(zC,xC),则实际加工圆弧插补段的圆心C'坐标为(zC,xC+2ri)。

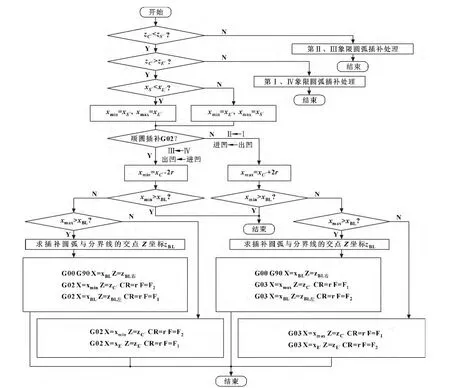

直线插补处理程序设计流程图如图3 所示,其中插补直线与分界线交点的Z 坐标为:

图3 直线插补处理程序设计流程图

圆弧插补处理程序设计流程图如图4 所示,其中插补圆弧与分界线的交点Z 坐标为

式中:当圆弧位于圆心的左侧(第II、III 象限)时取负,右侧(第I、IV 象限)时取正。圆弧插补处理可分成过象限圆弧与不过象限圆弧两类,其中不过象限的圆弧还可分成第II、III 象限圆弧和第I、IV 象限圆弧两种情况。因不过象限的圆弧不涉及进凹与出凹的过渡,处理过程类似于直线插补,其设计流程图不再给出。

图4 圆弧插补处理程序设计流程图

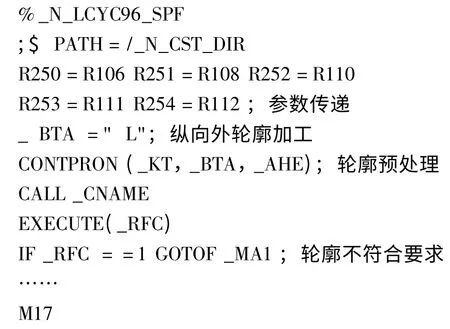

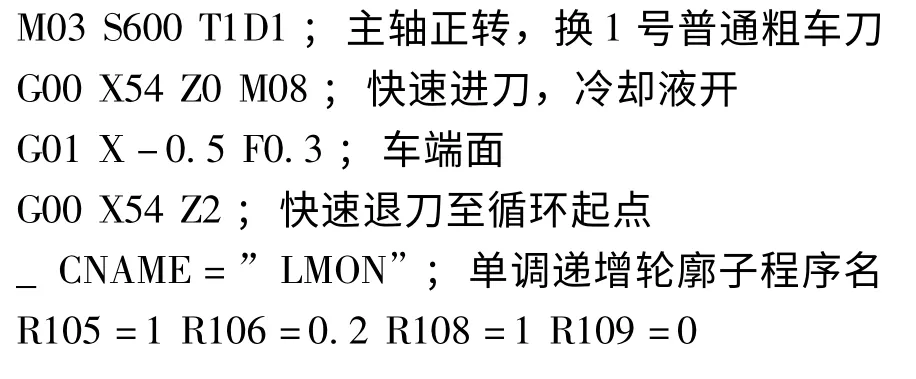

3 程序代码的实现

提取子程序中内凹轮廓信息可采用西门子系统的轮廓预处理CONTPRON 高级指令[8]。在分配固定循环LCYC96 内部计算参数时可在R250~R299 中选取[2]。按程序设计流程图和SINUMERIK 802S/C 的语法规则,编制LCYC96 固定循环代码:

程序中变量_ KT、_ BTA、_ AHE 和_ RFC 已在系统DEF 目录下的SGUD.DEF 文件中定义,未定义的程序名及变量需在指定的路径下注册,即在COV.COM 文件中注册循环文件名LCYC96,在SC.COM 文件中注册LCYC96 中参数R106、R108、R110、R111 和R112,并规定其取值范围,然后利用WINPCIN 软 件 将 LCYC96.SPF、COV.COM 和SC.COM 等文件发送至系统CST 目录下,调试程序,直到运行成功。为保护系统原始数据,在文件发送前需将系统中所有文件传出备份。

4 应用举例

以图1 所示的零件为例,毛坯为φ50 mm 的棒料,以工件右端面中心为编程原点。在编程时先要确定零件轮廓的进凹点与出凹点,再分割单调递增轮廓与内凹轮廓,编制的主程序如下:

各轮廓子程序的编写可参照编程手册,这里不再一一列出。

5 结束语

针对经济型数控系统SINUMERIK 802S/C 的毛坯切削循环LCYC95 不能加工轮廓凹凸变化的零件,而传统的仿形法虽能加工该类零件,但存在空刀多、效率低的问题,对仿形法进行改进,设计了高效仿形粗切内凹轮廓固定循环LCYC96。提出的分割轮廓粗加工、连续轮廓精加工的方法切削效率高、加工精度好,在SINUMERIK 802S/C 数控系统中加工轮廓凹凸变化的零件具有一定的应用价值。

[1]彭美武.SIEMENS 802S 数控系统单一固定循环开发[J].机械工程师,2005 (12):83 -84.

[2]蔡红健.数控木工加工中心固定循环研究[J].南通纺织职业技术学院学报,2011,11(1):18 -22.

[3]SIEMENS.SINUMERIK 802S/C base line 操作与编程-车床[M].南京:西门子数控(南京)有限公司,2003:8 -49,9 -18.

[4]SIEMENS.SINUMERIK 802S/C base line 诊断说明[M].南京:西门子数控(南京)有限公司,2003:1 -78.

[5]陈诞院.可编程零点偏移指令G158 的应用[J].广西轻工业,2009(12):21 -23.

[6]李向阳.SINUMERIK 802S/C 系统编程技巧探讨[J].广西轻工业,2009(11):76 -77,90.

[7]马秀丽,滕凯.西门子数控系统循环加工研究[J].机械制造与自动化,2008,37(3):45 -47,55.

[8]SIEMENS.SINUMERIK 840D/840Di/810D 编程说明-工作准备部分[M],2004:569 -575.