双旋轮普通卧式旋压机数控化改造关键技术研究

2014-11-18孙晋美张霞张兴波

孙晋美,张霞,张兴波

(青岛理工大学琴岛学院,山东青岛 260016)

相对于普通旋压机,数控旋压机具有劳动强度小、生产效率高、控制水平先进、加工能力强、产品质量好等优点。对普通旋压机进行数控化改造已成为必然的趋势。一台完整的数控旋压机包括由微机控制的计算机控制系统、由机械部分组成的执行系统以及使两者联系的伺服系统三部分。双旋轮普通卧式旋压机数控化改造重点主要包括机械改造和数控及进给驱动系统设计两部分内容。此次双旋轮卧式旋压机的数控改造并不依据具体的旋压工艺,而是力求通过合理的机械改造和采用先进的数控系统将其改造为高通用性、高效率、控制精度和自动化程度都较高的万能旋压机床。

1 数控系统的选型

改造后的万能旋压机将既可以进行普旋加工,实现单轮单独工作;又可以进行强旋加工,实现两个旋轮同步工作,旋压出锥形、筒形、曲母线形及葫芦形等特殊形状的零件;横向重复定位精度为±0.005 mm,纵向重复定位精度为±0.01 mm,主轴端面跳动不大于0.02 mm,主轴径向跳动不大于0.03 mm,纵向导轨直线度不大于0.03mm (全长)。对数控系统的基本要求为:CNC 可同时控制5 个轴(2 个进给轴X,2 个进给轴Z,1 个旋转轴C);PLC 可处理I/O为1 024/1 024 个以上;用户程序存储容量要求在256 kB 以上;CNC 系统必须有较快的运算速度,以满足X-Z 轴联动的实时计算,要求至少32 位CPU。

西门子SINUMERIK 840D 是西门子公司推出的高性能数控系统,具有良好的开放性,整个系统分成NCU、MMC、PLC 三部分,各自具有独立的CPU 单元[1]:MMC CPU 与PC 兼容可提供8~16 MB 内存空间并具有1GB 硬盘供用户使用,其运行于Windows环境下的系统软件允许用户方便添加自己的操作界面或新功能;NCU CPU 链接数字伺服SIMODRI VE611-D,最多可同时控制31 根轴,控制精度可以达到0.001 mm,进给速度范围0.01~10 000 mm/min,主轴转速范围0.1~99 000 r/min,进给倍率0~120%,快速进给倍率200%;PLC CPU 利用总线技术可实现远距离控制,PLC 采用STEP 7 编程语言,分别具有128 个计时器和计数器,1 024 个标志位,I/O 点采用模块化结构最多可扩展至1 024/1 024。数控系统的各项任务在三部分内分别独立完成,通过三者的协同工作共同完成整个数控系统的控制功能。840D 与SIMODRIVE 611D 数字驱动系统和SIMATIC S7 可编程控制器一起,构成一个全数字控制系统,动态品质和控制精度优异。因此,选用西门子SINUMERIK 840D数控系统作为改造后万能旋压机的数控系统。

2 旋压机横、纵向进给系统设计

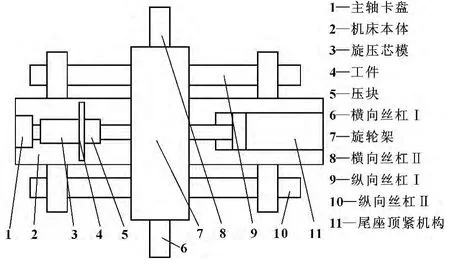

旋压机旋压加工过程中旋轮的运动由旋压机横、纵向进给机构实现,旋压机横、纵向进给系统设计是数控改造的重点。目前主要有轴向柱塞马达驱动、电机丝杠驱动和推力油缸驱动3 种方案来实现[2]。轴向柱塞马达分为直轴式和斜轴式两大类:直轴式低速稳定性和换向灵敏性较好,但工作承受压力小;斜轴式耐冲击性和抗振性较好,但结构较复杂、成本高。推力油缸驱动具有反应灵敏、平稳性好、功率大的特点,但由于液压系统本身的特点,使得旋压加工过程中不可避免地产生弹性退让,影响加工质量。电机丝杠驱动把旋转运动转化成直线运动,以较小的转矩得到较大的推力,并且电机丝杆传动摩擦阻力小、传动效率高、运行平稳、低速不爬行,故障率低、工作寿命长。随着伺服电机的不断发展和滚珠丝杠制造水平的不断提高,电机丝杠驱动控制精度更高、工作速度更快、动态性能更好,越来越成为机床进给驱动系统的首选。综上考虑,旋压机横向进给系统采用伺服电机通过减速机构与滚珠丝杠相连,带动支撑旋轮的旋轮座作横向运动的进给结构;采用伺服电机通过减速机构与滑动丝杠螺母机构相连带动旋轮作纵向进给的纵向进给结构。实践证明该方案结构简单,传动件数少,易于实现,如图1 所示,如与螺距校正机构和消隙机构配合使用,还可实现精密位移的进给。

图1 机床横、纵向进给结构示意图

3 旋轮摆动系统设计

在旋压机加工曲母线形、葫芦形等特殊形状零件时,旋轮在加工过程中要不断改变工作角度,产生摆动。

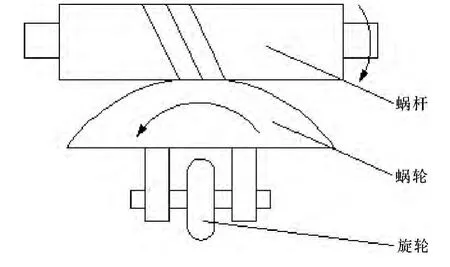

该摆动具有来回摆动角度会随道次的不同而变化,摆动角度小于90°,摆动起始位置不变、终端位置变化等特点。考虑采用蜗轮蜗杆传动机构来实现摆盘的时变往复运动。如图2 所示。

具体结构是将旋轮装置与蜗轮固连,并使旋轮的顶点位于蜗轮的中心,伺服电机通过减速机构与蜗杆相连,涡轮为从动件。在摆动的过程中,CNC 装置能够更好地控制旋轮的运动轨迹,可以实现不同旋压工艺要求的旋轮角度的改变,而旋轮顶点的位置却不改变。该结构可以使控制系统根据反馈回来的CNC信号严格控制伺服电机的转动量来实现摆动角度的精确控制。

图2 摆动机构结构示意图

4 旋轮同步运动控制设计

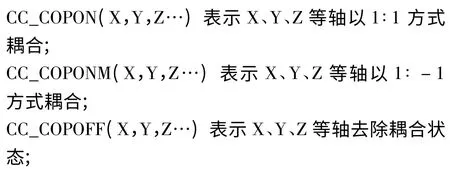

旋压机根据实际加工需要,有时只有一个旋轮投入工作;有时则需要两个旋轮同步工作,不仅要速度同步还要位置同步。这可以通过西门子840D 数控系统的MCS Coupling 功能来实现。MCS Coupling 功能即机床坐标系耦合功能,此功能可使同一机床上两个或两个以上的相互独立的结构相同的运动部件同步运动,通过误差跟随、检测和补偿功能实现不同运动部件之间的位置和速度同步。具体方法:(1)在每一组运动部件上建立相互独立的坐标系,坐标系的坐标轴称为耦合轴,可通过机床数据(Axis Machine Data)MD63540 定义坐标轴,同一坐标系的耦合轴不能耦合;(2)设置主动轴和从动轴,主动轴可以有多个从动轴,耦合轴性质须相同,转换轴不能作耦合轴;(3)设置两个或多个耦合轴耦合时的速度方向,速度方向可以相同(1∶1)也可以相反(1∶-1),根据工作需要确定;(4)根据耦合、去耦合指令编写程序。具体格式如下:

需同步工作时,可令一个旋轮的横、纵向进给为主动轴,另一个旋轮的横、纵向进给作从动轴,设主动轴分别为PMaster1=X,PMaster2=Z,从动轴分别为Pslave1=X1,Pslave2=Z1。可作程序:

5 旋压机人机界面的二次开发

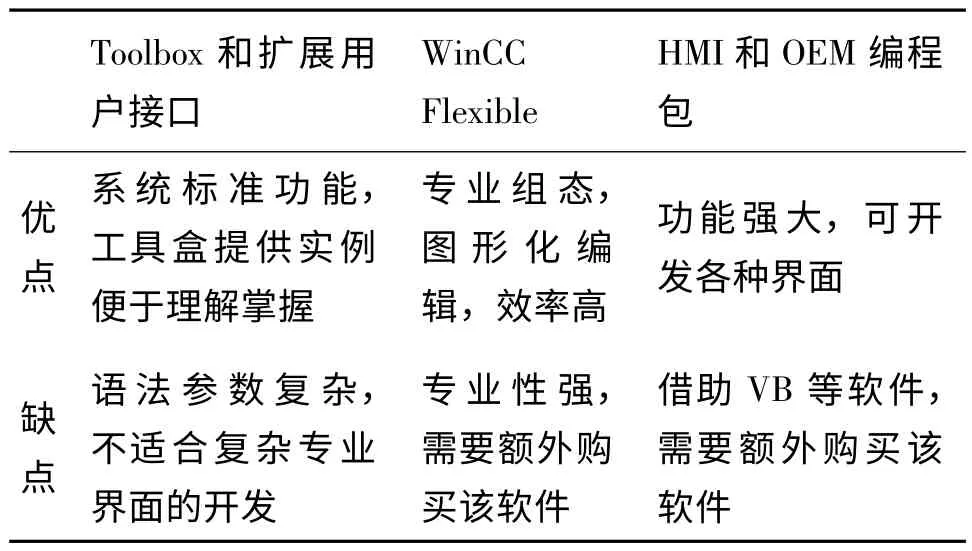

改造后的数控旋压机可以用西门子840D 系统提供的通用人机界面功能实现加工、编程、设置、监控和诊断等操作,也可根据实际需要对人机界面进行二次开发。西门子840D 数控系统提供了3 种用于开发人机界面的方法[3]:使用Toolbox 和扩展用户接口,使用专业组态软件WinCC Flexible,利用HMI 编程包和OEM 软件开发包。3 种方法特点如表1 所示。

表1 3 种界面开发方法特点比较

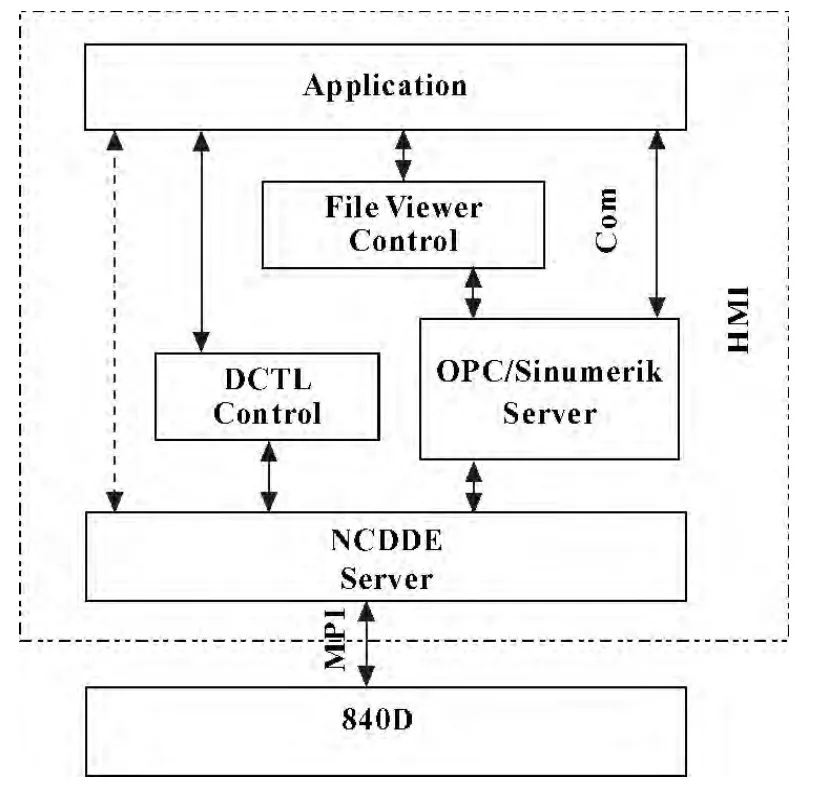

下面通过HMI 编程包和OEM 软件开发包详细介绍HMI 二次开发过程:(1)根据旋压机实际工作需要,绘制旋压机HMI 总体框图。(2)在VB 环境下进行界面设计。设计时应以菜单作为界面的区分单位,以窗体作为界面的构成单位。为便于程序的引用和调用,应按照窗体的序列来设置属性。为使界面设计简洁实用,应充分利用VB 的各种控件,可使用帧控件将控件分组以进一步分割窗体;设计时首先设计帧控件,然后再设计帧内控件。(3)利用VC ++创建动态链接库。机床操作界面内所有文本内容不是在VB 环境下写入的,而是通过动态数据库链接进来的。动态链接库(DLL)是用作共享函数库的可执行文件。DLL 中的代码在运行时动态加载,可允许几个不同的进程同时共享DLL。但DLL 文件不能单独运行,而只能被其他程序调用。在创建DLL 时前应先创建一个RC 源文件,RC 文件中的文本应与软键标签、对话框等控件一一对应。除此之外,在开发DLL 时,还应先创建一个EXE 应用程序作为主工程 (Project),再创建一个DLL 作为主工程的子工程(Subproject),最终通过主工程调用DLL。(4)将设计好的操作界面嵌入到西门子840D 系统。借助OEM 开发包,用VB、VC ++编程调用西门子840D 系统函数,实现操作界面和控制函数的嵌入。最后,利用NCDDE 服务器提供的DDE 链接实现HMI 信息与数控系统变量和数据的传递,如图3 所示,便得到了真正意义上的操作系统。

图3 HMI 与840D 通信示意图

6 结束语

数控系统和数控装置的选取和设计是机床数控化改造的核心,但不能认为将数控装置与普通机床连接在一起就达到了数控改造的要求,还应对主要部件进行相应的机械和电气改造才能获得预期的目的。文中结合工作实践,论述了两旋轮普通卧式旋压机数控改造过程中的几个关键问题,包括数控系统的选型、旋轮运动机构的设计以及基于西门子840D 数控系统的两旋轮同步工作控制和HMI 的二次开发技术。对普通旋压机的数控化改造问题具有一定的参考价值。

[1]SIEMENS.SINUMERIK 840D/840Di/810D 操作部件手册[M],2002.

[2]李佳,数控机床及应用[M].北京:清华大学出版社,2001.

[3]邴旭,化春雷,李焱,等,西门子数控系统人机界面二次开发方法研究[J].制造技术与机床,2011(10):163 -167.

[4]李猛,弋景刚,王家忠.机床数控化改造的主要模式和关键技术研究[J].机床与液压,2011,39(14):37 -40.

[5]黄木清,李向军.西门子802C 数控系统在轴承外沟磨床数控化改造中的应用[J].制造技术与机床,2013(5):119 -121.

[6]欧长劲,彭宽栋,洪尉尉.数控旋压机专用数控系统的研究[J].机电工程,2012(11):1239 -1258.

[7]李亦楠,侯丰岩,王大力,等.西门子系统在三轮旋压机同步控制中的应用[J].电工技术,2011(6):44 -45.

[8]戴正阳.基于PLC 的西门子840D 系统数控机床故障诊断分析[J].电子测试,2013(14):94 -95.