基于VB和Matlab 混编的振动时效系统研究*

2014-11-18梁西昌朱振杰寇兆军

梁西昌 ,万 熠 ,朱振杰,寇兆军,张 东

(1.山东大学 高效洁净机械制造教育部重点实验室,山东 济南 250061;2.山东大学 齐鲁医院,山东 济南 250012)

0 引言

在毛坯成型和加工制造过程中,工件受残余应力影响产生加工变形和表面开裂,降低了产品质量,甚至产生废品。为减少加工变形,国内外大量学者对残余应力做了研究,目前常用于减少残余应力的方法有:自然时效(NSR)、热时效(TSR)和振动时效(VSR)。与自然时效和热时效相比,振动时效因具有效率高、能耗小和操作简单等优点,被广泛应用在重型机械、大型火电、航空构件制造等领域;然而,振动时效自动化设备及配套控制系统尚未普及[2-3],现有的振动时效控制系统主要以单片机开发为主,相对人工开发方式有所改进[4]。但是,如果用单片机开发振动时效系统,不仅要对数据采集的硬件和软件部分进行繁琐的底层设计,而且难于实现复杂的算法,导致系统开发周期长、编程灵活性差和扫频慢等问题。

基于此,本研究开发一种基于VB和Matlab 混编的振动时效控制系统。首先,本研究基于振动学理论推导频谱分析法判定系统固有频率的依据,证明频谱分析方法的可行性,并将该方法应用到控制系统中;其次,使用VB 与Matlab 混编技术编写系统软件控制程序;最后,通过软件控制程序调用USB 数据采集卡的DLL 文件,实现电压信号的输入与输出,由此采集振动信号并控制激振电机的工作等。

1 系统硬件组成

振动时效系统结构示意图如图1 所示。

该系统以数据采集卡为核心,以计算机为控制器,由控制模块、信号采集与处理模块和激振电机模块组成。

图1 振动时效系统结构示意图

1.1 控制模块

控制模块由计算机和数据采集卡组成。其工作原理为:通过人机交互界面设置振动时效过程需要的参数,计算机控制数据采集卡实现电压信号的输出与振动信号的采集。

该系统采用研华的USB-4711A 数据采集卡,其最大输出模拟电压范围为-10 V~10 V,16 路模拟输入通道,2 路模拟量输出通道,12 位分辨率,采样速率高达150 kS/s,完全满足系统要求,同时该卡采用即插即用的USB 总线方式,使用方便。数据采集卡驱动程序中已经封装DLL 文件,使用时直接调用相关DLL 文件即可。

1.2 信号采集与处理模块

信号采集与处理模块由加速度传感器和抗混滤波放大器组成。其工作原理为:加速度传感器采集到工件的振动信号,由抗混滤波放大器对信号进行放大、滤波处理。

加速度传感器选用型号为HK9101~J 的压电式加速度传感器,在加速度传感器受振时,将振动信号转化为电压信号。该型号加速度传感器灵敏度为~3.5 pC/g,测量范围为-100 g~+100 g,测量振动频率范围为0.2 Hz~8 000 Hz,满足系统性能要求。

1.3 激振电机模块

激振电机模块由数据采集卡、变频器和交流激振电机组成。其工作原理为:计算机经数据采集卡输出0~10 V 的模拟电压信号,变频器在该电压信号控制下,输出一定频率的电压来驱动激振电机,使激振电机在确定的转速下工作。

激振电机的驱动部分是交流电机,它带动偏心惯性轮转动,迫使工件产生与偏心轮转动频率相同的振动,通过改变电机转速来改变工件的激振频率。

交流激振电机采用变频调速的方法,由三相异步电机转速计算公式n=60f1(1-s)/p 可知,当磁极对数p 与电机转差率s 不变时,电机转速n 与供电频率f1成正比,因此通过连续地改变供电频率就可以改变电机转速。通过变频器,系统可以改变供电电压的频率。通过设置变频器参数,系统使变频器输出的电压频率与数据采集卡输入变频器的电压信号成正比,即U/f 为定值。其中:f—变频器输出的电压频率,U—数据采集卡输入变频器的模拟电压信号[5]。该系统中U的范围为0~10 V,设定变频器参数,使对应f 的范围为0~100 Hz,U/f 为定值0.1。

2 控制系统组成

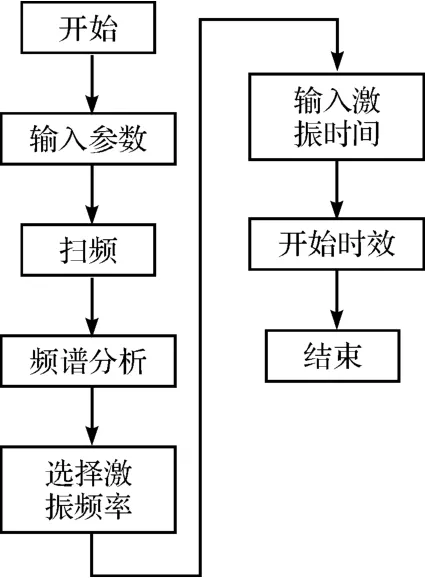

控制系统主要由人机交互界面、扫频模块、频谱分析模块和时效处理模块组成,控制系统框图如图2所示。

操作人员通过人机交互界面进行参数设置;扫频模块控制激振电机的增速和数据的采集;频谱分析模块对采集到的数据进行傅里叶分析,并查找峰值和进行排序等;时效处理模块控制电机在预定转速和时间内工作。

图2 控制系统框图

2.1 人机交互界面

软件系统人机交互界面如图3 所示。通过它可进行参数设置和指令控制。根据图3,本研究依照功能将界面划分为A、B、C 3个区域。

图3 系统人机交互界面

A 区—参数输入区;B 区—时效处理区;C 区—图形显示区

振动时效开始前需要在A 区输入的参数有扫频时间t0(s)、速度上限Nup(r/min)和速度下限Ndown(r/min)。软件系统经过计算,将速度值N 转换为频率f,计算公式如下式所示:

式中:p—激振电机磁极对数;s—电机转差率。

转换后,最低频率表示为fup,最高频率表示为fdown。

B 区是振动时效处理的核心指令区,主要包括扫频、频谱分析、显示主频个数、选取主频个数和振动时效处理等指令。

C 区采用iocomp 工业控件,可对曲线进行缩放、保存和打印等操作。C 区中共显示3条曲线:扫频时域曲线、振动时效时域曲线和振动时效后扫频时域曲线。3条曲线是在不同采集条件下激振电机工作时经加速度传感器采集到的信号。扫频时域曲线是在振动时效处理之前扫频获得的,通过对该曲线进行频谱分析,可获取工件固有频率信息。振动时效时域曲线是振动时效处理过程中,加速度传感器采集的信号。采集振动时效后扫频时域曲线时,所设置的参数与振动时效处理前扫频设置的参数相同,目的是与振动时效前扫频曲线进行对比。

2.2 扫频模块

扫频模块的设计主要实现激振电机的控制和加速度信号的采集。在扫频过程中,激振电机的转速需要递增,所以计算机经数据采集卡输出的对应模拟量电压信号是变化的。该系统设定激振电机增速方式为每0.1 Hz 一步,每增0.1 Hz 后稳速转动时间tstep,由最低频率依次增值最高频率为止。其数值的具体变化如下式所示:

式中:ft—从开始扫频到t 时刻激振电机的频率。

激振电机增速的同时,加速度传感器采集振动信号。程序通过调用数据采集卡DLL 程序DRV_FAIInt-Start,启动中断传输模式的单通道FAI(Fast Analog Input)操作[6-7]。软件系统设定采样频率为1 000 Hz。

2.3 频谱分析模块

频谱分析模块主要实现对振动信号进行傅里叶分析和工件固有频率获取。

根据振动学的相关知识[8],笔者将振动系统简化为单自由度、有阻尼系统的受迫振动,其示意图如图4所示。建立系统微分方程如下式所示:

图4 单自由度系统受迫振动示意图

式中:m—偏心质量,e—偏心距,x—系统位移,M—系统总质量,c—系统阻尼参数,k—系统弹性系数,w—激振频率。

式中:

式中:me/M—常数,在此假设为1。

由式(6)画出的幅频响应曲线如图5 所示。

图5 幅频响应曲线

由幅频响应曲线可知,在ζ 较小的情况下,当激振频率与系统固有频率接近时,振幅急剧增大。所以振动信号幅值较大处对应的激振频率就是系统固有频率。本研究对振动信号进行频谱分析,获得其频域图,频域图中峰值处即为系统固有频率。

频谱分析的经典算法是傅里叶变换,将时域信号变换到频域。该系统采用COM 组件技术,利用Matlab 工具Matlab COM Builder 将M 文件转换成DLL,然后在VB 开发环境中调用该DLL,实现了VB与Matlab 混编对振动信号进行频谱分析[9-10]。得出频谱图后,程序自动查找峰值,峰值对应的频率即为系统的固有频率,本研究按照峰值大小对其进行排序。

2.4 振动时效处理模块

振动时效处理模块主要实现控制激振电机在预定频率和预定转速下工作,并采集振动信号。

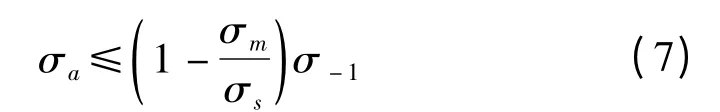

振动时效处理模块是振动时效系统核心的模块:给工件施加一定频率的激振力,激振一段时间,可以使工件的残余应力得到释放或重新分布。影响振动时效效果的主要因素有激振频率、激振力和激振时间[11-12]。操作人员可选择前几阶固有频率作为激振频率,用较小的振动能量,使工件获得较大的振幅和动应力,从而达到较好的时效效果。激振力的选择应使机械偏心激振装置的激振力产生的应力振幅σa满足下式[13]:

式中:σm—工件中的平均应力;σs—工件材料屈服极限;σ-1—工件材料的疲劳极限。

激振的时间选取依据工件质量的大小,工件质量与激振时间的经验值[14]如表1 所示。

表1 激振时间的选取

3 试验验证

本研究采用振动时效前后残余应力实测对比法对振动时效效果进行定量评定。

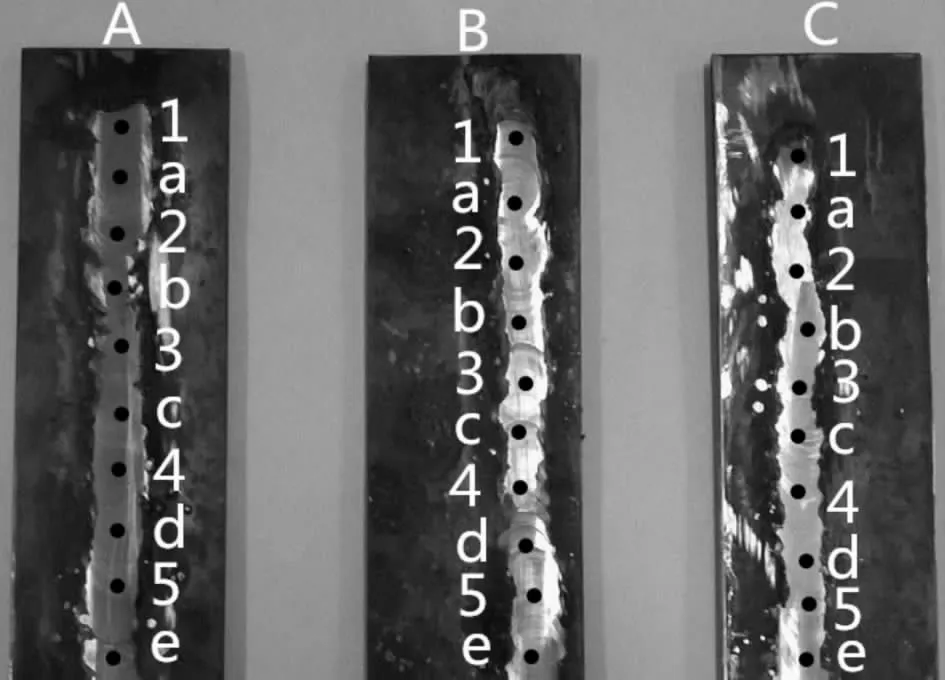

试件如图6 所示,分为A、B、C 3 组,试件材料选用45 钢。笔者分别在试件A、B和C 表面焊上一道焊缝,然后将焊缝表面打磨光滑以便后期残余应力的测试。

图6 试验试件

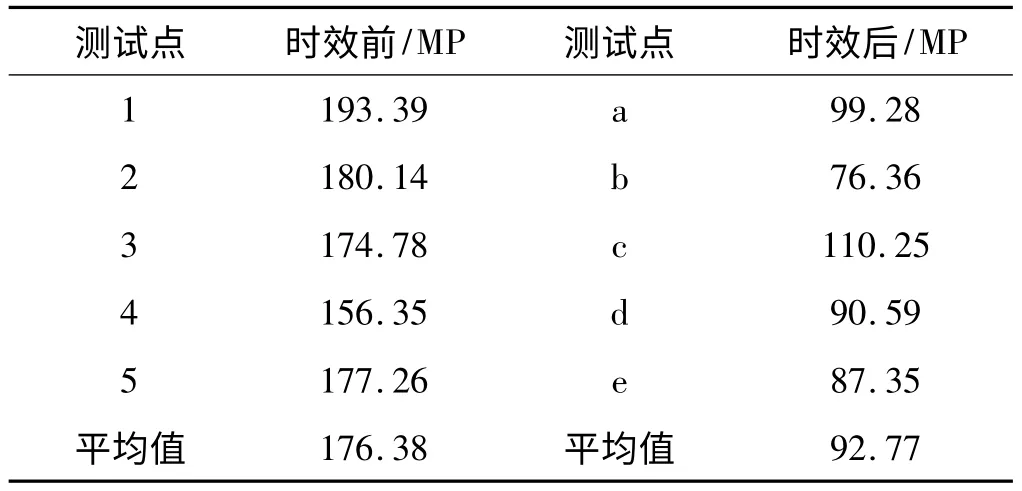

首先,在试件未进行振动时效处理时,本研究采用盲孔法测量试件上的残余应力值。分别选取试件上标号为1~5 的5个点,如图6 所示。测量其残余应力值,测量结果如表(2~4)所示。

然后,本研究使用该系统对3个试件进行振动时效处理,再分别选取试件上标号为a~e 的5个点,如图6所示,测量其残余应力值,测量结果如表(2~4)所示。

表2 试件A 残余应力测量结果

表3 试件B 残余应力测量结果

表4 试件C 残余应力测量结果

从表(2~4)可以看出,经该系统振动时效后,试件A、B和C 的残余应力平均值分别下降50.47%、47.40%和41.99%,平均下降46.62%,残余应力值下降明显,由此证明了该系统的有效性。

4 结束语

本研究在研究振动时效机理和工艺过程的基础上,采用VB和Matlab 混编的方法编写振动时效控制系统,提高系统自动化水平,缩短产品开发周期。控制系统采用频谱分析法判定工件固有频率,提高振动时效系统工作效率。并将控制系统与新振动时效测控装置硬件(数据采集卡、变频器、交流激振电机)结合,开发出振动时效系统。

试验结果表明,系统工作稳定,经过该系统时效处理的试件残余应力平均下降46.62%,充分说明了该系统的有效性。

[1]韩衍昭,刘爱敏.振动时效技术的研究现状与发展[J].铸造技术,2013,34(4):479-481.

[2]覃 敬,闫普选,黄天环,等.振动时效技术的应用与研究[J].热加工工艺,2013,42(22):9-12.

[3]DAWSON R,MOFFAT D G.Vibratory stress relief—a fundamental study of its effectiveness[J].Journal of Engineering Material and Technology,1980(102):169-176.

[4]祁文哲,吴庆立,王安民,等.智能振动时效控制系统的设计与应用[J].机械设计与制造,2008(7):112-114.

[5]张云龙,程秀玲.基于新振动时效测控装置的硬件研究[J].机电产品开发与创新,2012,25(5):139-143.

[6]林卓然.VB 语言程序设计[M].2 版.北京:电子工业出版社,2009.

[7]范逸之,廖锦棋.Visual +Basic 硬件设计与开发:数据采集卡控制[M].北京:清华大学出版社,2004.

[8]张义民.机械振动[M].北京:清华大学出版社,2007.

[9]欧阳明,李玉清,曾海霞,等.VB 与Matlab 混合编程在工程中的应用[J].电子技术,2009(7):7-9.

[10]陈华杰,史俊峰,林岳松.基于COM 的VC/Matlab 混合编程及其在SAR 图像分类中的应用[J].机电工程,2011,28(11):1377-1381.

[11]高 葛,张锁怀.对振动时效3个主要参数的探讨[J].现代制造工程,2004(5):58-60.

[12]GNIRSS G.Vibration and vibratory stress relief,historical development,theory and practical application[J].Welding in the World,1998,26(11/12):284-291.

[13]徐秀娟,高 葛.基于疲劳极限的振动时效激振力的选择[J].北京理工大学学报,2008,28(4):294-296.

[14]韩衍昭,刘爱敏.振动时效工艺参数选取的探讨[J].材料热处理技术,2012,41(16):189-191.