降低油剂接触温度技术在催化裂化工艺中的应用

2014-11-18谢道雄陈齐全

谢道雄,陈齐全,雷 凡

(中国石油化工股份有限公司九江分公司,江西 九江 332004)

石油是现代社会必不可缺的重要物资,已成为社会生产力发展的主要促进因素,石油工业在国民经济中有着重要的战略地位,但石油资源会耗竭且不可再生,因此,如何有效地利用石油资源,并最大限度地获取高附加值产品是一个有重大意义的课题。催化裂化工艺是重质油品轻质化的重要手段,与其他工艺相比,它具有投资少、运行成本低和轻质油收率高等特点,因此,逐渐发展成为炼油工艺的核心之一。中国石化九江分公司(以下简称九江分公司)在2010年和2011年先后在两套催化裂化装置上应用了中国石化石油化工科学研究院(以下简称石科院)在MIP/MIP-CGP 工艺技术[1]基础上开发的降低干气和焦炭的催化裂化工艺技术(简称MIP-DCR),以进一步改善催化裂化装置产品分布,提高总液收,取得了良好的成效。

1 MIP-DCR 工艺技术原理

1984年以前,人们认为干气生成的原因主要是由于烃类在催化裂化过程中可能发生了热裂化反应,根据烃类热裂化的自由基反应机理[2],烃类热反应结果将会生成干气组分。1984年单分子质子化裂化反应机理[3]的提出解释了催化裂化过程也产生干气的原理。在实际工业过程中,从再生器来的再生催化剂温度高,接近700 ℃,因此,尽管热裂化反应的活化能高,但如此高温的再生催化剂在与原料油接触时,很难排除不发生热裂化反应。许友好等[4]采用小型FFB 装置通过对比研究热裂化和催化裂化过程干气组成的变化,发现温度高于550 ℃,热裂化反应便不可忽略,因此,在工业催化裂化条件下,仍存在一定程度的热裂化反应,尤其在提升管反应器的下部,热裂化反应和质子化裂化反应均能产生干气。研究表明,高温、择形分子筛、低转化率以及较强酸中心有利于质子化裂化反应发生,因此,在催化裂化反应过程中,适当调控再生催化剂温度,降低油剂接触温度和减少烃类按质子化裂化反应发生的比例,可达到降低干气产率的目的。

MIP-DCR技术以重质油为原料,采用由串联双反应区变径提升管反应器构成的新型反应系统,在保证改善产品汽油性质的基础上,通过降低再生催化剂和原料油的接触温度差,即一方面尽可能提高原料油预热温度,另一方面降低和催化原料油接触前的高温再生催化剂温度,从而增加原料油和催化剂的雾化接触面积,减少催化裂化反应过程引发中的单分子质子化裂化反应和热裂化反应的比例与选择性,最终实现在基本相同的反应深度下,通过降低干气和焦炭产率来提高产品总液收,达到从石油资源中获取更多高价值产品的目的。

2 MIP-DCR 工艺技术特征

MIP-DCR催化裂化技术基于MIP/MIP-CGP技术开发,保留利用原变径提升管反应器,而将原变径提升管反应器底部的预提升段改造为预提升混合器,从再生器引高温热再生剂(以下简称热再生剂)和从外取热器引一股温度相对较低的冷再生剂(以下简称冷再生剂)在预提升混合器内充分混合以实现混合再生催化剂在与原料油接触前降低温度。

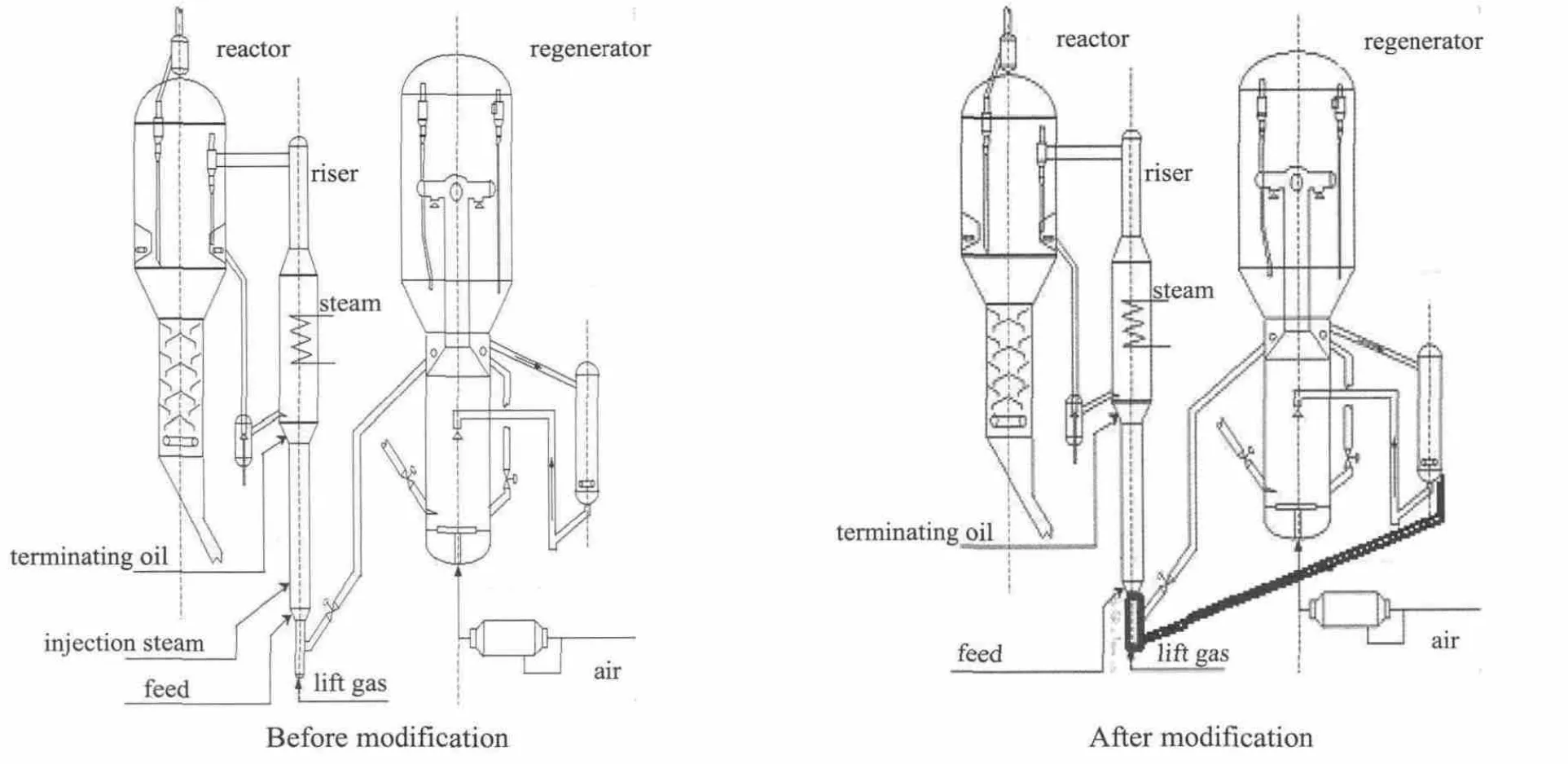

图1给出了MIP-CGP技术改造为MIP-DCR技术前后的反应再生系统流程对比。从图1可以看出,MIP-DCR技术,在提升管底部设置有预提升混合器,进入提升管底部预提升混合器的催化剂包括从外取热器底部来的冷再生剂和从再生器二密相来的热再生剂,两股再生剂在预提升混合器内混合均匀,降温后,由提升介质提升入反应器进行后续的催化裂化反应、汽提及再生,然后循环。值得一提的是,外取热器底部引出两股温度降低的再生催化剂,一股如正常外取热器操作返回再生器烧焦罐,另一股进入预提升混合器。MIP-DCR技术具有以下技术特征:

(1)相比常规催化裂化(FCC)或MIP平台技术,与原料油接触时的再生催化剂温度经冷却后明显降低,从常规的680~720 ℃降低至640~680 ℃,因此,需要大幅度提高原料油预热温度,从常规的170~240 ℃提高至240~360 ℃。原料油预热温度大幅度提高的优点是可以提高催化剂和原料的雾化接触面积。数学模拟计算表明,对于常压渣油,预热温度从240 ℃增加至360 ℃,将显著提高原料油的雾化效果,增加催化剂和油滴的接触面积达30%以上。同时,由于再生剂的温度降低导致原料油和催化剂接触时的温度差大幅度降低,可以避免原料油的局部过热。上述两种效果共同作用将导致非理想的单分子质子化裂化反应和热裂化反应比例的减少,从而降低干气和焦炭的产率。

图1 改造前后装置反应再生系统流程对比Fig.1 Comparison of device reaction regeneration system before and after modification

(2)通过从外取热器引一股温度较低的冷再生剂进入预提升混合器和热再生剂混合,可打破热平衡的限制,实现反应温度、再生温度和原料预热温度的独立控制,从而使剂油比成为独立变量。

(3)预提升混合器的设置有利于温度较低的冷再生剂和高温热再生剂的均匀混合,从而实现混合再生剂在与原料油接触前温度均一。

(4)扩大了操作模式的选择。剂油比成为独立变量后,可以探索更多的操作模式,如在相同反应温度下,可以选择高活性、低剂油比或者低活性、高剂油比。

与MIP-DCR技术紧密相关的技术主要有UOP的RxCat技术[5]和PETROBRAS的IsoCat技术[6]。RxCat技术将一部分经高密封的提升管末端分离系统(VSS)预汽提后的待生剂返回提升管底部的混合室,与来自再生器的高温再生剂混合,从而实现混合催化剂的降温,认为较低温度的混合催化剂和循环催化剂量的增加有助于原料更均一地升温汽化及更好地分散在催化剂中。提高剂油比,有利于降低干气产率,同时待生剂的引入有利于提高丙烯的选择性。IsoCat技术应用于常规催化裂化,是将冷、热再生催化剂混合实现混合再生剂的降温。

RxCat技术引入部分待生剂在提升管底部,MIP-DCR技术引入部分待生剂在第二反应区,因此,MIP-DCR技术同样也具有引入待生剂的优点,即提高丙烯选择性,同时提高整个反应器内的剂油比。但RxCat技术将待生剂而非冷再生剂引入提升管底部,存在一些缺陷:(1)为了保证待生剂的活性不能过低,对所加工的原料性质有相应的要求,如轻质原料或加氢减压蜡油等;(2)待生催化剂沉积有焦炭,会导致整个催化裂化反应焦炭选择性的提高,这是由于沉积在待生催化剂上的焦炭会起到“种子”的作用,促进催化生焦反应的进行;(3)引入待生剂不能打破装置的热平衡限制。

与IsoCat技术相比,MIP-DCR技术除了具有引入待生剂的优点之外,更为重要的是MIP-DCR技术在提升管底部设置有预提升混合器。而IsoCat技术只是将冷、热再生催化剂引入提升管底部-预提升段的不同位置(高度),这种方法很难保证冷、热催化剂在预提升段内的均匀混合,以实现混合再生剂的温度均一,从而可能无法避免原料和这种不均匀的混合催化剂接触时出现局部的过热,导致副反应的发生。

综上所述,MIP-DCR技术集合了RxCat和IsoCat技术各自的优点,同时避免了二者各自的缺陷。

3 装置主要改造内容

九江分公司1#催化装置最初由洛阳石油化工工程公司设计,原始设计为120 万吨/年的蜡油催化,反应-再生高低并列布置,设内提升管反应器,再生器为一段常规再生的结构,装置于1981年7月投产。1985年装置进行掺渣试验后,处理能力改造为100 万吨/年,增设可调式外取热器,设计减压渣油掺炼比例为15%。自2000年以后,装置先后进行了“提升管出口旋流式快分”(VQS)系统改造、“同时多产液化气和柴油及降低汽油烯烃含量”(MGD)工艺改造和再生器分布板改造等。

2#催化裂化装置由洛阳石油化工工程公司于1996年设计,原始设计处理能力为100 万吨/年的重油催化裂化,装置分别在2001年和2004年进行了MGD与MIP-CGP技术改造,目前为反应-再生并列式布置的两器形式,外提升管反应器,再生器为烧焦罐加密相流化床两段再生的结构。

实施MIP-DCR主要改造内容为:

(1)1#催化装置提升管整体更换,采用变径提升管反应器;(2)两套催化装置外取热器都整体更换为分体式,并增加外取热器至预提升混合器的冷再生催化剂斜管,同时增加预提升混合器出口温度与冷再生催化剂滑阀的控制回路,以达到控制再生催化剂温度的目的;(3)提升管反应器底部的原预提升段更换为洛阳石化工程公司专利设备—预提升混合器,以充分增强冷、热再生催化剂在其中的混合,确保混合再生催化剂在预提升混合器内温度均一。

4 改造后运行情况

装置改造后一直按满负荷生产,期间按照MIP-DCR 工艺技术的要求,改变冷再生催化剂循环回路的滑阀开度,摸索预提升混合器内再生催化剂温度随冷阀开度的变化,同时观察再生器床层温度、发汽量、产物分布和产物性质的变化,并尝试摸索原料预热温度在现有工艺流程下可达到的最高限。

装置在正常运转过程中,一般控制冷阀开度30%,预提升混合器内温度为670 ℃左右。装置运行平稳、安全,并分别进行了技术标定。

4.1 操作参数

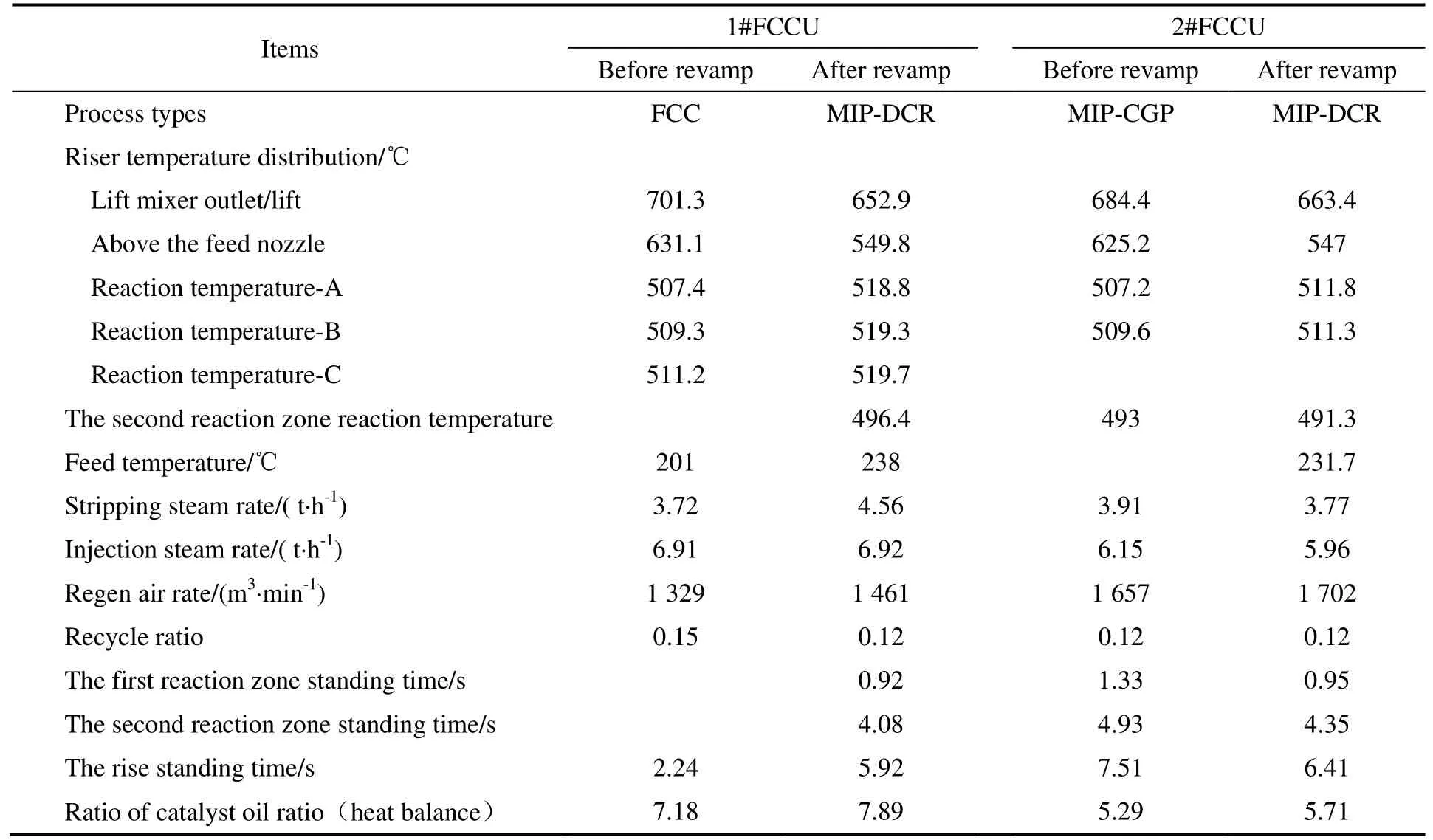

装置改造前后主要操作参数见表1。可知装置改造后,预提升混合器出口温度控制在650~665 ℃,1#催化装置由于工艺类型发生改变,整个反应条件变化较大,2#催化装置反应温度基本与改造前相当。改造后增加了一股冷催化剂线路,两套装置的催化剂循环量和剂油比都有所提高。从提升管温度分布尤其是反应温度来看,实施MIP-DCR改造后,同一个水平截面的不同测温点温差明显变小,说明预提升混合器比传统的预提升段对催化剂有更强的的整流能力。

表1 装置改造前后主要操作参数Table 1 Main operating parameters before and after modification

4.2 原料和催化剂性质

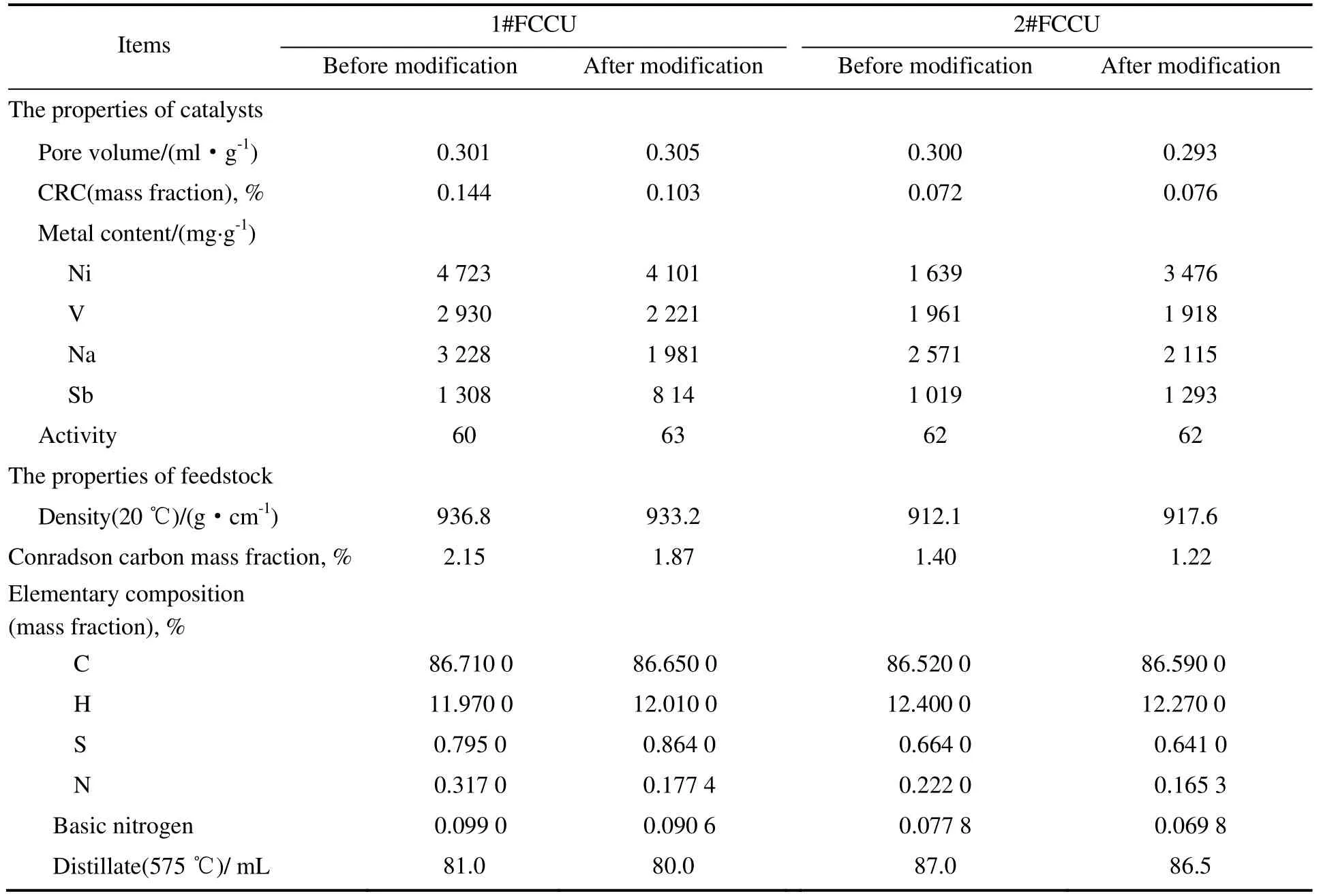

表2列出了改造前后催化剂和原料性质,两套催化装置改造前后催化剂性质和原料性质总体来讲变化不大。

表2 装置改造前后催化剂和原料性质Table 2 Properties of the catalyst and feedstock before and after modification

4.3 物料平衡和产品分布

表3列出了装置改造前后产品分布情况。

表3 装置改造前后产品分布Table 3 Distribution of the product before and after modification

应用MIP-DCR技术后,1#催化装置干气收率降幅达到了33.41%,焦炭收率下降了7.16%,总的轻油收率上升了2.97%;2#催化装置干气收率降幅达到了23.84%,焦炭收率下降了2.39%,总的轻油收率上升了2.25%;两套催化装置轻油收率的增加主要表现在柴油收率的上升。

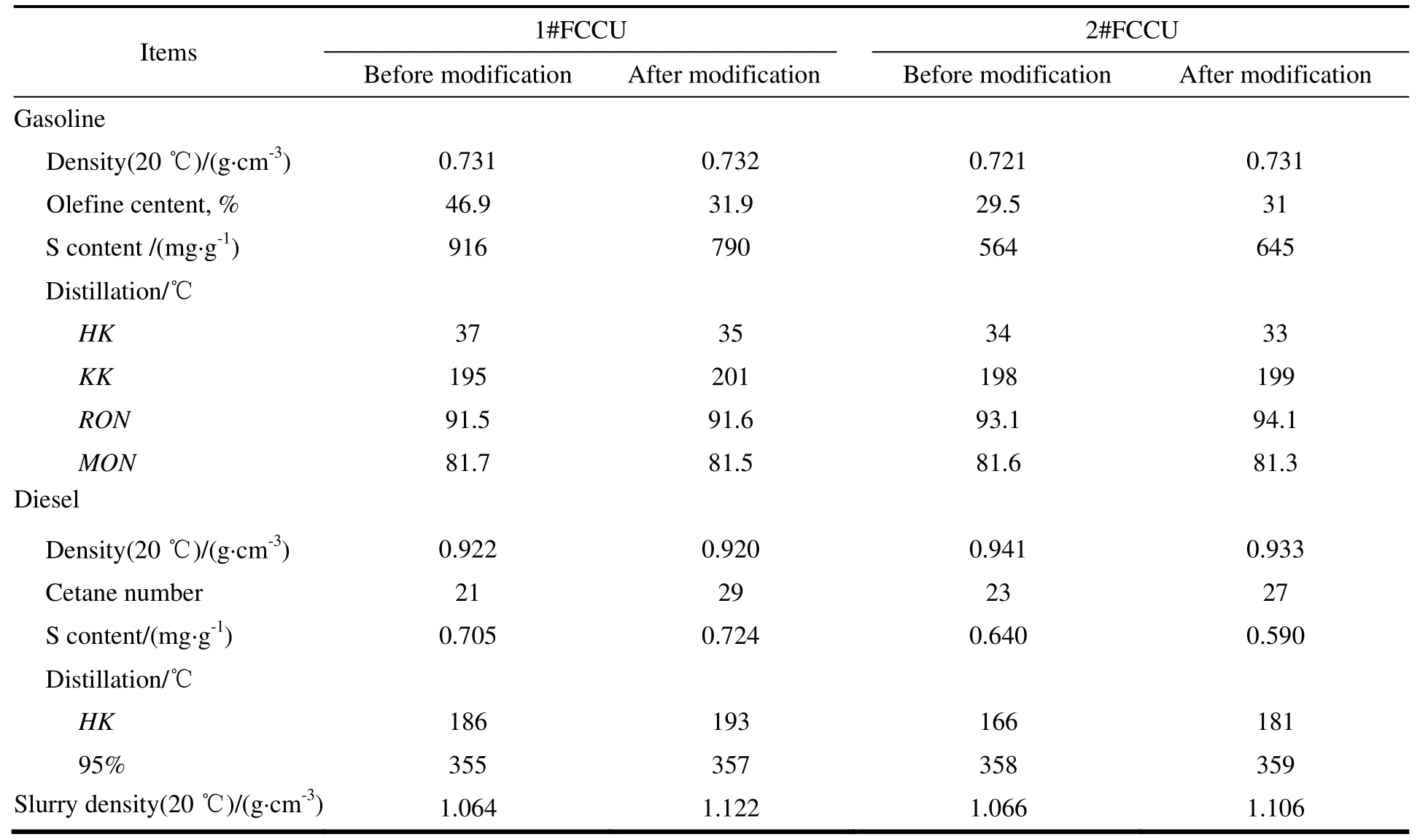

4.4 产品性质

4.4.1 液体产品

装置改造前后液体产品性质见表4,实施MIP-DCR技术改造后,液体产品中柴油性质有所好转,主要表现在密度下降和十六烷值上升,汽油质量变化不大(1#催化汽油烯烃下降是受MIP改造影响),油浆密度明显增大。

表4 装置改造前后液体产品性质Table 4 Properties of liquid product before and after modification

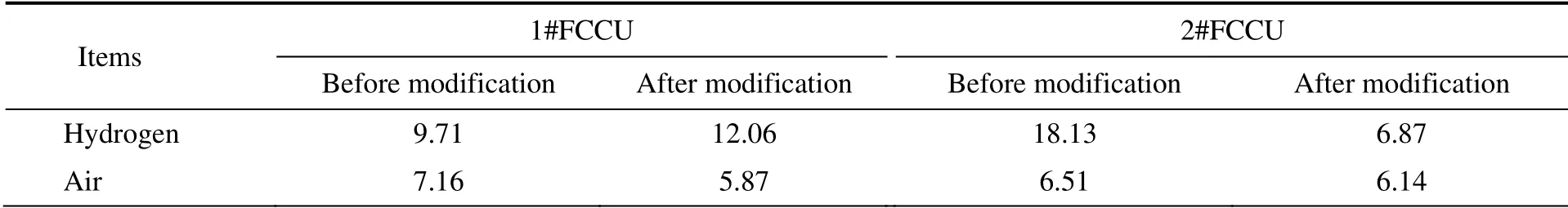

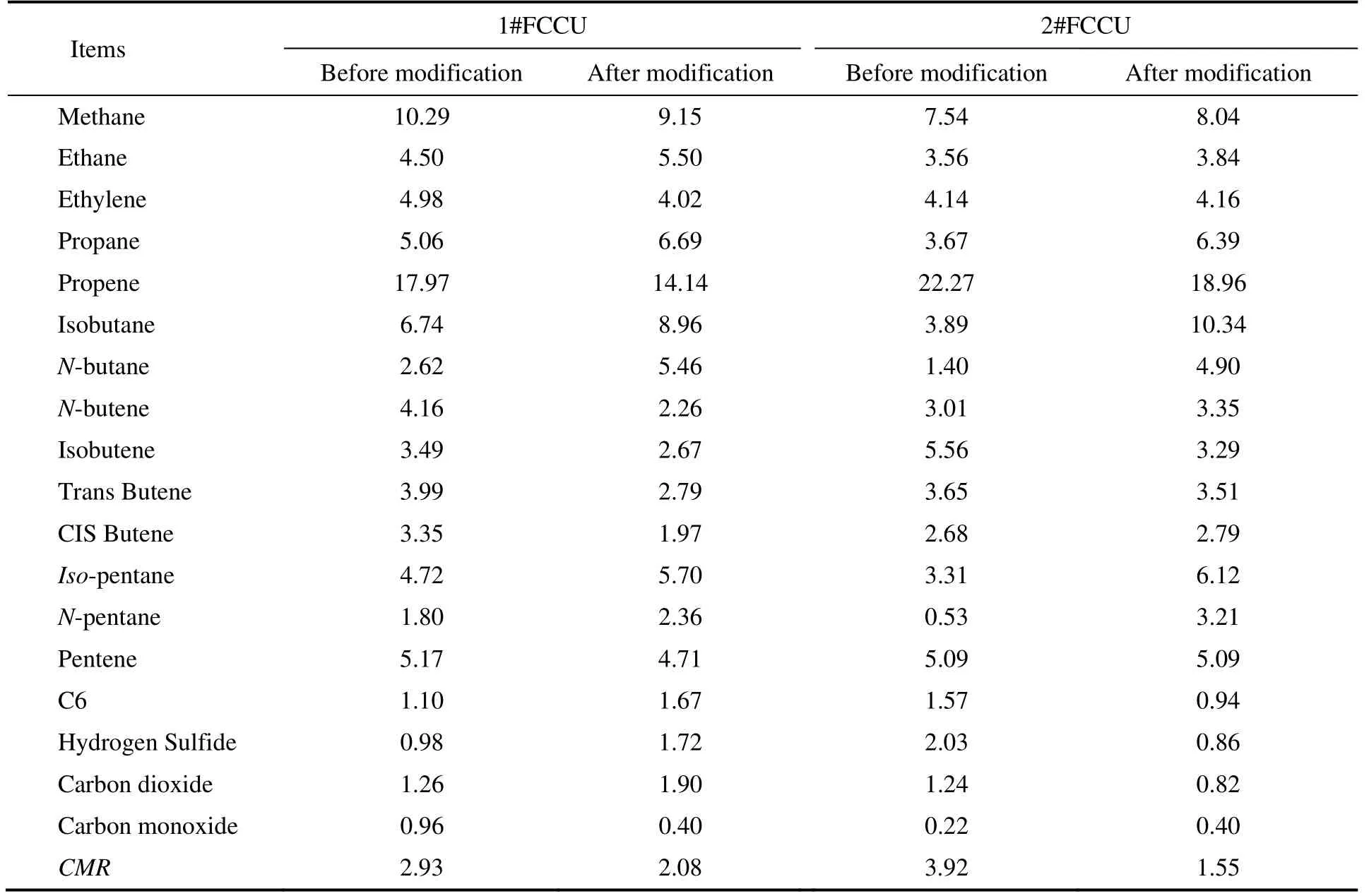

4.4.2 气体产品

表5列出了气体产品性质。Wielers[7]曾提出“裂化机理比例”(Cracking Mechanism Ratio, CMR)的概念,认为如果质子化裂化反应机理反应占主导,产物中将主要是甲烷、乙烷和乙烯;如果是双分子反应机理占主导,产物将主要是异丁烷和丙烯等。根据装置改造前后富气的性质,计算1#催化装置CMR值由2.93下降至2.08,2#催化装置CMR值由3.92下降至1.55。两套催化装置改造后CMR值明显下降,说明改造后单分子裂化和热裂化反应的发生程度明显减少。

表5 装置改造前后气体产品性质Table 5 Properties of gas products before and after the modification (volume fraction,%)

续表5

5 结 论

采用在MIP/MIP-CGP工艺技术基础上开发的MIP-DCR催化裂化工艺技术,利用预提升混合器,降低了再生催化剂和原料油的接触温度差,在原料性质相当的情况下,干气收率和焦炭收率下降,轻油收率上升。此外,MIP-DCR技术可以减少催化裂化反应过程引发中的单分子质子化裂化反应和热裂化反应的比例和选择性,降低干气和焦炭的产率来提高产品总液收,得到更多高价值产品。

[1]许友好, 张久顺, 马建国, 等.生产清洁汽油组分并增产丙烯的催化裂化工艺[J].石油炼制与化工, 2004, 35(9):1-4.Xu Youhao, Zhang Jiushun, Ma Jianguo, et al.Catalytic cracking technology for producing naphtha with clean gasoline composition and increasing propylene[J].Petroleum Processing and Petrochemicals, 2004, 35(9):1-4.

[2]Rice F O.The thermal decomposition of organic compounds from the standpoint of free radicals Ⅲ:the calculation of the products formed from paraffin hydrocarbons[J].J Am Chem Soc, 1933, 55(7):3035-3040.

[3]Haag W O, Dessau R M.Duality of mechanism for acid-catalyzed cracking[C]// Basel V C, eds.Proceedings of the 8th International Congress on Catalysis Vol 2.Frankfurt am Main:Dechema, 1984:305~316.

[4]许友好, 龚剑洪, 叶宗君, 等.大庆蜡油在酸性催化剂上反应机理的研究[J].石油学报(石油加工), 2006, 22(2):34-38.Xu Youhao, Gong Jianhong, Ye Zongjun, et al.Study on the reaction mechanism for DaQing VGO over acid catalyst[J].Journal of Petroleum(Petroleum Processing), 2006, 22(2):34-38.

[5]Wolschlag L M, Couch K A.Upgrade FCC performance:new ceramic feed distributor offers ultimate erosion[J].Hydrocarbon Processing, 2010, 89(9):57-66.

[6]谢朝钢.国内外催化裂化技术的新进展[J].炼油技术与工程, 2006, 36(11):1-5.Xie Chaogang.Latest development in fluid catalytic cracking process[J].Petroleum Refinery Engineering, 2006, 36(11):1-5.

[7]Wielers A F H, Vaarkamp M, Post F M.Relation between properties and performance of zeolites in paraffin cracking[J].Journal of Catalysis, 1991, 127(1):51-66.