湍动流化床中的颗粒减速现象

2014-11-18高用祥王丽军成有为

吴 诚,高用祥,王丽军,成有为,李 希

(浙江大学化学工程与生物工程学院,浙江 杭州 310027)

湍动流态化是鼓泡流态化与快速流态化之间的过渡状态,其流型兼具鼓泡床与快速床的特征,同时又具有自身的特点:湍动床固含率轴向变化大,气体从床下部的分散相(气泡)很快转变为中上部的连续相,固体则相反。湍动床气固接触好、固含率适中、传热优良,适合于快速放热反应,如甲醇制烯烃(MTO)等过程。相比于鼓泡流态化与快速流态化,湍动流态化方面的研究较少,尤其是针对颗粒速度分布等局部特征的研究。究其原因,可能是湍动流态化流型复杂,空间非均匀性高,导致局部颗粒速度的测量[1-3]十分困难。

随着近年来MTO 大型工业湍动床的广泛应用,对于湍动流态化的实验与模拟工作也在不断增多。作者曾使用PV6D 型光纤探针对湍动流化床过渡段中颗粒浓度的分布进行实验研究[4],同时采用分段修正曳力模型和连续相转换等模型对其进行数值模拟[5,6],随后针对光纤测量中存在的散射问题进行信号校正[7],并提出了一种更为合理的针对湍动流态化的颗粒时均速度计算方法,对湍动床中过渡段的速度分布进行了初步的探索。在本工作中,将进一步考察不同实验装置以及多种条件下的颗粒速度分布,侧重于对湍动床中出现的颗粒减速区这一现象进行分析,试图阐明湍动流态化中复杂多变的颗粒速度分布规律及其内在机理,以加深对这一流型的认识与理解。

1 实验部分

1.1 实验装置

实验采用2 套不同尺寸的湍动流化床装置,如图1所示。其中较大的流化床流化段直径为200 mm,高度5.5 m,扩大段直径300 mm,高度1.2 m;较小的流化床直径95 mm,高1 m,扩大段直径149 mm,高度1.18 m。流化床出口采用二级旋风分离器与布袋进行气固分离。床下部使用不锈钢筛板分布器,开孔率为5%~10%,孔径为1 mm,筛板上方布置多层金属筛网以防止漏料。流态化所用物料为无色玻璃微珠,其真密度为2 400 kg/m3,松散堆积时的表观密度为1 440 kg/m3,用马尔文粒度分析仪测得的玻璃微珠平均粒径106 μm,属于Geldart A-B 类颗粒,其起始流化速度、起始湍动速度以及最小输送速度[2]分别为0.01,0.73,2.30 m/s。

实验中颗粒速度的测量采用PV6D 型光纤探针,其探针长度为382 mm,最细处直径4 mm。探针端部由两个光纤阵列构成,其中的光纤均能发射与接受可见光信号。数据采样在装置启动一段时间,令全系统达到稳定后进行,对每个空间位置重复采样5 次以上,每次采样的数据长度为131 072。流化段沿轴向位置设置了从分布板影响区以上到扩大段以下的多个测量位置,径向则按照r/R从0~0.95 内选取11 个位置进行速度测量。

图1 实验装置Fig.1 Schematic of experimental set-up

1.2 速度测量

PV6D 型光纤探针通过并行双通道数据采集系统记录下经过两个光纤阵列的颗粒群浓度信号,通过计算两通道信号的互相关函数,得出颗粒群经过两阵列的延迟时间τ,再根据Ui等于L/τ(L为两阵列间的标定距离)计算出颗粒群的拟瞬时速度。根据文献中的研究[7],首先须将原始信号按照阈值0.2进行滤波以减少可见光散射带给光纤探针的误差,然后将由滤波信号算得的拟瞬时速度按式(1)的颗粒时均速度(Um)计算公式进行计算,从而得到一段时间内包含单颗粒与颗粒团聚在内的颗粒群平均速度。关于信号滤波及颗粒时均速度计算公式的详细内容参见文献[4,7]。

2 结果与讨论

2.1 颗粒减速区轴向位置

气固流态化中气相通过曳力将动量传递给固相颗粒。由于流型、流化床结构、操作条件等因素的相互作用,颗粒浓度沿床高存在一定分布,由此导致颗粒所受曳力在轴向上存在变化,颗粒速度并非单调加速直到充分发展,而是加速与减速交替存在。颗粒的减速现象往往会造成局部颗粒停留时间过长,严重时会导致逆向运动的颗粒流出现,增加了气固两相的返混程度,是一种非理想的流动现象。

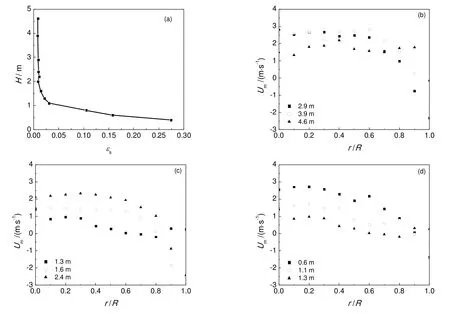

类似于快速流态化中对提升管的区域划分,湍动流化床按颗粒浓度轴向分布可近似分成4 段:床层下部的浓相段,过渡段,充分发展段与上部出口附近的相对浓相段[8,9]。这4 段不一定同时出现,受到床中静料位等诸多因素的影响。典型的湍动流化床颗粒浓度与速度分布如图2所示。图2(a)为在直径200 mm 流化床中测定的床层截面平均固含率轴向分布,从分布板影响区到床层上部的大部分区域呈现清晰的单调递减规律,上部最高处则受扩大段影响会出现相对浓相段[10]。图2(b-d)为不同轴向高度处的颗粒速度径向分布,图中可以看到两个明显的减速区的存在,分别是上部出口4.6 m 附近以及过渡段上部1.3 m 附近。两减速区之间的颗粒逐渐加速到达充分发展,过渡段减速区以下为受浓相控制的高固含率区域,更低位置处则受到分布板的影响。因此,从颗粒速度分布的角度又可以将湍动床分成分布板影响区、浓相区、过渡段减速区、加速区、充分发展区、出口减速区这6 个区域。同样,依据颗粒速度所划分的6 个区域也与操作条件等因素相关联,下文将详细阐述。

图2 截面平均固含率轴向分布与颗粒速度径向分布Fig.2 Axial distribution of solid concentration and radial distributions of solid velocities

两个减速区中的出口减速区即是上部出口附近相对浓相段,这一区域在出口为强约束的前提下才会出现。这一区域的形成机理相对简单,可类比于提升管中的对应区域[2,8,11,12]。提升管顶部直角转弯等强约束出口会使上升颗粒骤然减速,形成内循环,与下方的颗粒动量交换,造成下方区域颗粒浓度上升,速度下降。湍动流化床中的扩大段也起到令颗粒回流的作用,因此这一减速区形成机理与提升管类似。

过渡段减速区的形成机理则相对复杂一些。关于床层下部的颗粒减速现象,文献所谈甚少。Wang等[12]、He 等[13]与Mathiesen 等[14]分别在关于快速流化床、喷动床与湍动床的研究中,发表了颗粒减速现象的有关实验数据,但并未对其作出说明。Zhu 等[15]将湍动流化床下部减速区归因于该位置下方分布板效应与上方气泡破碎夹带颗粒造成该区域两端颗粒速度相对较高,而中间区域受分布板与气泡影响较小,颗粒速度相对较低。漆小波[9]在快速流化床中对粗重河沙进行实验时,压差测量结果间接证明了下部减速区的存在,他将减速归结为所采用的喷管型气体分布器与粗重的河沙颗粒所致。作者在对湍动床过渡段的研究[4]中,基于实验测量与CFD 模拟,提出了一种新的解释,认为在湍动床浓相区中上部,固含率沿床高急剧降低[图2(a)]使得气体流速也随气含率增大而降低,分布也趋于平坦,导致固体在这一区域跟随气相一同减速。而在更高处,稀相单颗粒受到的曳力加大,颗粒又重新加速,直到充分发展。这一减速区的影响因素及其变化规律以往考虑甚少,需要更多的研究。

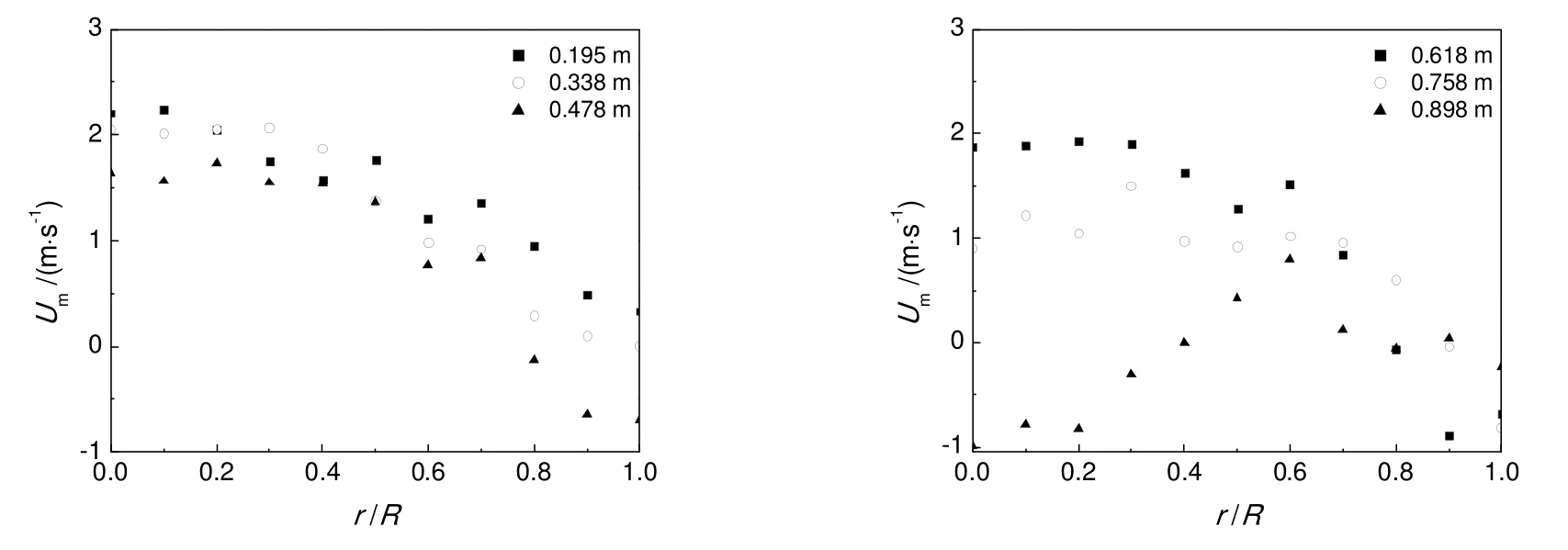

2.2 流化段高度的影响

95 mm 直径湍动床中,静床高为0.3 m,表观速度1.25 m/s 时不同高度下的颗粒速度径向分布如图3所示。从图3可以看到下部0.478 m 与上部0.898 m 处两个减速区。与图2相比较,床层中段存在明显差异:颗粒在经过下部减速区后在0.618 m 位置开始加速,尚未到达充分发展就因扩大段的作用而在0.758 m 处提前开始减速,到0.898 m 位置减速现象已十分明显,床中心出现向下运动的颗粒流。充分发展段的消失与Pärssinen 等[8]所报道的提升管中因床段较短导致稀相区缺失的机理相似。因此,上部出口减速区会随着流化段高度的减小而下移,进而导致充分发展区与加速区依次缩短乃至消失,而下部减速区则受影响不大。

图3 不同轴向高度处的颗粒速度径向分布Fig.3 Radial distributions of solid velocities at different axial levels

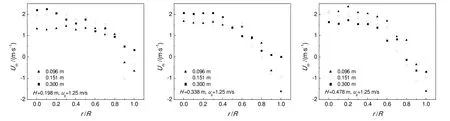

2.3 静床高的影响

图4为95 mm 直径湍动床中相同表观气速时不同静床高下的颗粒速度分布。由图4可见,随着静床高的增加,0.478 m 处颗粒速度显著降低,而0.198 m 处颗粒速度则逐渐升高,导致三个位置中颗粒速度最小的区域从0.198 m 变化到0.478 m,表明下部减速区的位置随静床高的增加逐渐升高。根据作者此前测量的湍动流化床固含率分布[4],随静床高的增加,固含率单调增加,径向分布变陡,浓相段逐渐向上扩展,由于过渡段减速区是由局部固含率下降带来的气相速度降低所造成,因此低固含率区域的上移使得减速区也随之上移。

图4 不同静床高下的颗粒速度径向分布Fig.4 Radial distributions of solid velocities under different static bed heights

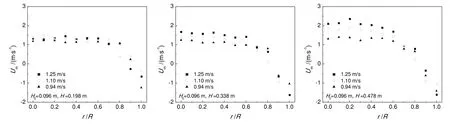

2.4 表观气速的影响

图5为相同静床高时不同表观气速下颗粒速度径向分布的比较。由图5可知,随着表观气速的增加,颗粒速度均升高,但变化速度不同,其中0.478 m 处的颗粒速度增长最快,0.198 m 处则增长最为缓慢,由此导致3 个位置中颗粒速度最小的区域从0.338 m 变化到0.198 m,表明随着表观气速的增大,下部减速区位置逐渐下移。这一现象依然与局部固含率的变化紧密相关:随着表观气速的提升,局部固含率单调减少[4],浓相段下移,因此低固含率区域的下移导致了减速区位置的降低。从图4(a)、(b)的比较可以看出,静床高的影响要比气速显著,原因即是主导减速区位置的固含率分布对静床高的变化更为敏感。

图5 不同表观气速下的颗粒速度径向分布Fig.5 Radial distributions of solid velocities under different gas velocities

图5为相同静床高时不同表观气速下颗粒速度径向分布的比较。由图5可知,随着表观气速的增加,颗粒速度均升高,但变化速度不同,其中0.478 m 处的颗粒速度增长最快,0.198 m 处则增长最为缓慢,由此导致3 个位置中颗粒速度最小的区域从0.338 m 变化到0.198 m,表明随着表观气速的增大,下部减速区位置逐渐下移。这一现象依然与局部固含率的变化紧密相关:随着表观气速的提升,局部固含率单调减少[4],浓相段下移,因此低固含率区域的下移导致了减速区位置的降低。从图4(a)、(b)的比较可以看出,静床高的影响要比气速显著,原因即是主导减速区位置的固含率分布对静床高的变化更为敏感。

3 结 论

采用PV6D 型光纤探针对2 套湍动床冷模装置中的颗粒速度与浓度分布进行了测量,观察到湍动流化床中存在上下两个颗粒减速的特定区域。其中,上部减速区是由于扩大段导致局部流速降低、颗粒浓度增大而产生的,与提升管顶部强约束型出口产生的减速区情况类似。流化段的高度决定了出口减速区的位置,进而影响充分发展区与加速区的长度甚至存续与否。而下部减速区的产生源于过渡段固含率沿床高急剧降低,气体流速随气含率增大而降低所导致的固体减速效应。下部减速区的位置受静床高与表观气速两者影响,其变化规律与过渡段位置的升降趋势一致。

符号说明

Ci——颗粒拟瞬时速度,m/s

D——床径,m

H——距分布板高度,m

H0——静床高,m

L——光纤探针两光纤阵列间距,m

N——一次采样的数据分段数

R——床体半径,m

r——径向位置,m

Ui——颗粒拟瞬时速度,m/s

Um——颗粒时均速度,m/s

ug——表观气速,m/s

εs——固含率

τ——颗粒渡越时间,s

[1]Werther J.Measurement techniques in fluidized beds [J].Powder Technology, 1999, 102(1):15-36.

[2]郭慕孙, 李洪钟.流态化手册 [M].北京:化学工业出版社, 2007:862-871.

[3]金 涌, 祝京旭, 汪展文, 流态化工程原理 [M].北京:清华大学出版社, 2001:453-457.

[4]吴 诚, 高 希, 成有为, 等.湍动流化床过渡段固含率分布特征的实验及数值模拟 [J].化工学报, 2013, 64(3):858-866.Wu Cheng, Gao Xi, Cheng Youwei, et al.Experimental and numerical study of solids concentration distribution in transition section of turbulent fluidized bed [J].Journal of Chemical Industry and Engineering, 2013, 64(3):858-866.

[5]Gao X, Wu C, Cheng Y W et al.Experimental and numerical investigation of solid behavior in a gas-solid turbulent fluidized bed [J].Powder Technology, 2012, 228:1-13.

[6]Gao X, Wang L J, Wu C et al.Steady-state simulation of core-annulus flow in a circulating fluidized bed (CFB) riser [J].Chemical Engineering Science, 2012, 78:98-110.

[7]吴 诚, 高 希, 成有为, 等.光纤法颗粒速度测量信号的标定与校正 [J].化学反应工程与工艺, 2013, 29(2):105-110.Wu Cheng, Gao Xi, Cheng Youwei, et al.Calibration and correction of particle velocity signals in optical fiber measurement [J].Chemical Reaction Engineering and Technology;2013, 29(2):105-110.

[8]Pärssinen J H, Zhu J X.Particle velocity and flow development in a long and high-flux circulating fluidized bed riser [J].Chemical Engineering Science, 2001, 56(18):5295-5303.

[9]漆小波.循环流化床提升管气固两相流动力学研究 [D].成都:四川大学, 2003.

[10]Cheng Y, Wei F, Yang G, et al.Inlet and outlet effects on flow patterns in gas-solid risers [J].Powder Technology, 1998, 98(2):151-156.

[11]Zhou J, Grace J R, Lim C J, et al.Particle velocity profiles in a circulating fluidized bed riser of square cross-section [J].Chemical Engineering Science, 1995 50(2):237-244.

[12]Wang T, Lin Z J, Zhu C M, et al.Particle velocity measurements in a circulating fluidized bed [J].AIChE Journal, 1993,39(8):1406-1410.

[13]He Y L, Qin S Z, Lim C J, et al.Particle velocity profiles and solid flow patterns in spouted beds.[J]Canadian Journal of Chemical Engineering, 1994, 72(4):561-568.

[14]Mathiesen V, Solberg T, Hjertager B H.An experimental and computational study of multiphase flow behavior in a circulating fluidized bed [J].International Journal of Multiphase Flow, 2000, 26(3):387-419.

[15]Zhu H Y, Zhu J, Li G Z, et al.Detailed measurements of flow structure inside a dense gas-solids fluidized bed [J].Powder Technology,2008, 180(3):339-349.