Cu-Ag-Zr合金的组织与性能优化

2014-11-18任秀峰阴中炜邓太庆陈永来

任秀峰, 阴中炜, 邓太庆, 陈永来, 涂 罡

(航天材料及工艺研究所,北京100076)

在现代航天工业领域,各种新型大推力火箭快速发展,这对液体火箭发动机提出了更高的要求。液体火箭发动机推力室需具有承受更高压力和温度的能力,这就要求推力室材料具有更好的性能,以提高发动机工作的可靠性。Cu-Ag-Zr 合金与Cu-Zr 合金相比具有更高的室温强度及短时高温强度[1~4],采用该合金代替传统的Cu-Zr 合金作为推力室内壁材料,可以提高推力室的耐高温和耐高压能力,进而有效地提高发动机的性能及寿命。Cu-Ag-Zr 合金属析出强化型合金[5],经固溶加时效热处理后,Ag,Zr 分别以β 相和铜锆化合物的形式析出[6]。Ag 的加入不仅可以提高Cu 的软化温度和高温强度[7,8],而且可以促进Zr 的析出;Zr 的加入可以大幅度提高Cu 的强度和耐磨性能[9]。同时,与其他多晶体金属材料类似[10],塑性变形及后续热处理对该合金最终使用状态的微观组织及力学性能具有重要影响。现阶段关于Cu-Ag-Zr 合金的研究主要集中在Cu 基体和共晶体的显微组织对Cu 或Cu 合金的强度和导电性的影响[11~13]方面,关于时效处理和形变热处理对合金组织和性能影响的研究少见报道。本工作研究了不同状态下合金的组织形态,着重分析热处理工艺和预冷塑性变形对Cu-Ag-Zr 合金组织和性能的影响,旨在优化合金的处理工艺,提高合金性能。

1 实验材料与方法

实验所用的Cu-Ag-Zr 合金由高纯电解铜、银、锆(纯度均≥99.99%)在真空中频感应炉中熔炼而成,名义成分为Cu-3%Ag-0.5%Zr(质量分数),合金具体成分如表1 所示。经均匀化退火、锻造开坯后制得规格为φ500mm ×30mm 的饼状试样。通过固溶+时效和固溶+形变+时效两种工艺路线对合金进行处理,按照优化后的最佳固溶时效制度,进行固溶+形变+时效处理。普通热处理拉伸试样为圆棒状拉伸试样,形变热处理拉伸试样为板状拉伸试样。实验数据为三个试样的平均值。

2 实验结果及分析

2.1 固溶温度对合金的力学性能和组织的影响

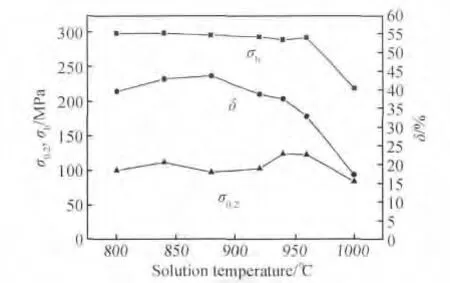

Cu-Ag-Zr 合金经不同固溶温度(800 ~1000℃)/40min,水淬+ 450℃/2h,空冷热处理后的室温拉伸性能如图1 所示。从图1 中可见,在800~960℃固溶,固溶温度对合金的抗拉强度和屈服强度影响不大,抗拉强度基本保持在300MPa 左右,而屈服强度则在100 ~120MPa 范围内变化。当固溶温度超过960℃后,合金的抗拉强度大幅下降,屈服强度也有一定程度的降低。合金的伸长率随着固溶温度的升高先缓慢上升,当固溶温度超过940℃后则随固溶温度升高而快速下降,固溶温度为940℃时合金的强度值和伸长率均处于较高水平。

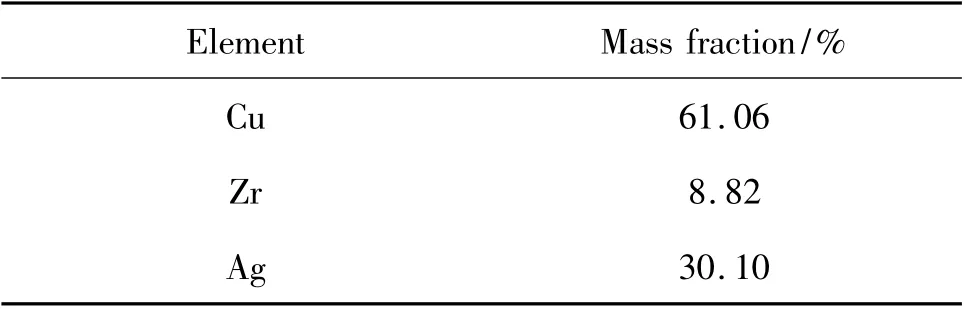

表1 Cu-Ag-Zr 合金化学成分(质量分数/%)Table 1 The chemical composition of Cu-Ag-Zr alloy (mass fraction/%)

图1 固溶温度对合金力学性能的影响Fig.1 Effect of solution temperature on properties of Cu-Ag-Zr alloy

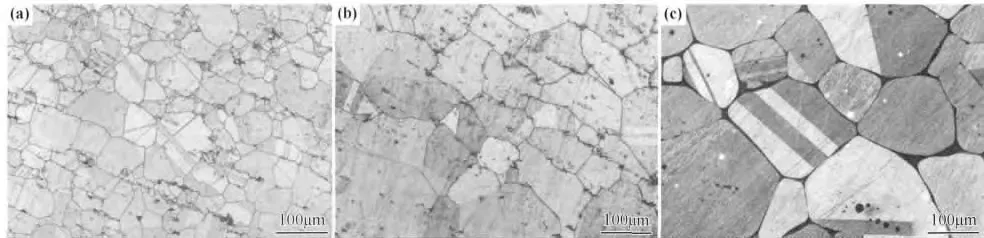

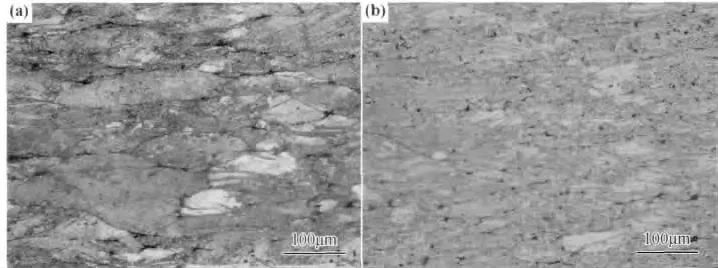

图2 为Cu-Ag-Zr 合金在920℃,940℃和960℃固溶处理后再进行时效处理的金相组织。如图2a所示,当固溶温度为920℃时,合金的显微组织呈混晶组织,平均晶粒尺寸约为50μm,同时伴有少量孪晶存在。940℃固溶处理后的晶粒尺寸较920℃固溶增大,约为80 ~100μm,如图2b 所示。而当固溶温度升高至960℃时(图2c),晶粒尺寸增大至100μm 以上,晶界粗化并伴有孪晶出现。由于晶界处缺陷较多,低熔点杂质在温度偏高时在晶界处偏聚并熔化导致晶界粗化现象严重,从而严重影响合金强度。孪晶本身对合金的塑性贡献不大,但孪晶的形成改变了晶体的位向,降低了滑移系开动的难度,间接提高了合金的塑性变形能力。

图2 经不同温度固溶处理后的Cu-Ag-Zr 合金显微组织(a)920℃/40min;(b)940℃/40min;(c)960℃/40minFig.2 Microstructure of Cu-Ag-Zr alloy solution treated at different temperatures (a)solution treated at 920℃/40min;(b)solution treated at 940℃/40min;(c)solution treated at 960℃/40min

固溶处理有助于合金元素充分回溶到Cu-Ag-Zr合金的基体中,为形成析出相提供元素来源,有利于时效处理时析出相的弥散分布析出。固溶温度越高,合金元素回溶越充分,越有利于时效过程析出相的析出,析出相分布越弥散,从而提高合金的强度。另一方面原子的扩散速率随着固溶温度的升高而增大,原子越容易迁移,这就使得晶粒长大更为容易。单位体积内晶界的体积越小,对位错的阻力也越小,致使合金强度下降。固溶温度在800 ~960℃时,合金的强度变化不大。当固溶温度超过960℃时,晶粒尺寸增大明显,晶界粗化导致合金的强度明显下降,合金的软化作用占了主导地位。考虑到晶粒尺寸和晶界宽度对合金强度的影响,固溶温度为940℃时,晶粒长大程度适中,晶界粗化未出现,有利于后续处理。

2.2 时效温度对合金的力学性能和显微组织的影响

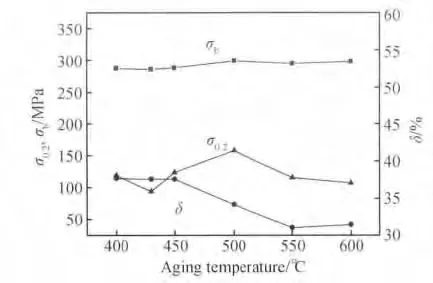

图3 为合金经940℃/40min 固溶处理后,再在400 ~600℃经不同温度时效处理2h 后的力学性能。从图3 可知,在此时效温度范围内,合金的抗拉强度变化不大,基本维持在300MPa 左右。时效温度在500℃时,合金的抗拉强度稍有升高,屈服强度明显提高。屈服强度值随着时效温度的升高先升高后降低,在500℃时达到峰值,约为160MPa。从抗拉强度和屈服强度随时效温度的变化曲线来看,500℃为峰值时效温度。合金的伸长率则随时效温度的升高而缓慢降低,当时效温度超过550℃后,伸长率变化不大。时效强化过程中,在时效强化曲线峰值出现之前,相同时间内时效温度越高,析出相析出过程进行地越彻底。析出相钉扎位错运动,位错协调变形的能力减小,使得材料的伸长率降低,塑性变差。

图3 时效温度对合金力学性能的影响Fig.3 Effect of aging temperature on the properties of Cu-Ag-Zr alloy

合金先经历940℃/40min 固溶处理,再经400℃,500℃,600℃时效2h 处理后有析出相析出。合金经400℃/2h 时效,晶粒内部会析出少量的颗粒状析出相。当时效温度提高到500 ~600℃时,除颗粒状析出相外,在基体晶粒内沿特定取向会析出大量的细小而弥散的析出相。600℃时,晶粒内部的析出相形貌及数量与500℃时相似。500℃为较为优化的时效温度。

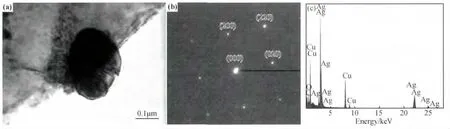

图4a 可见,在500℃时效时合金中存在大量的颗粒状析出相,尺寸约为0.2μm。标定确认析出相为面心立方结构(图4b),晶带轴为[001],晶面指数为(020),(220),(200)。d{200}=0.2025nm,d{220}=0.1430nm。由图4c 的EDS 谱及表2 中所示的元素含量可知,析出相中含质量分数为23.38%的Cu及质量分数为76.61%的Ag。结合EDS 谱并查询PDF 卡片,确认该析出相为β-Ag 相。Ag 原子在时效时析出使Cu 基体的过饱和度降低,固溶强化效果减弱。同时Ag 相本身强度也低于Cu 基体。单纯的Ag 相粒子不能有效强化Cu 基体。但是合金在400℃时效晶粒内部仅出现了少量的颗粒状析出相,也得到了较好的强化效果。这是由于析出相与Cu 基体具有周期排列的点阵错配位错的界面能有效的阻碍位错运动,产生第二相强化作用[17]。

图4 500℃时效颗粒状析出相分析 (a)颗粒状相TEM 形貌;(b)颗粒状相衍射花样;(c)EDS 能谱分析Fig.4 Analysis of granular precipitates in Cu-Ag-Zr alloy aging treated at 500℃(a)SEM image of granular precipitated phase;(b)diffraction pattern of granular precipitated phase;(c)analysis of EDS

表2 500℃时效颗粒状析出相的EDS 元素分析(质量分数/%)Table 2 The chemical composition of granular precipitates in Cu-Ag-Zr alloy aging treated at 500℃(mass fraction/%)

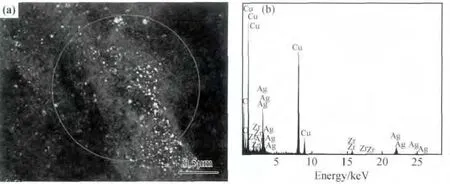

图5a 为合金基体中的细小而弥散的析出相,尺寸约为10 ~50nm 左右。从析出相的衬度可以确定该相与基体为共格关系。图5b 所示的是该相的EDS 谱,经分析可知(表3),该相中含质量分数为61.06%的Cu,质量分数为8.82%的Zr 及质量分数为30.10%的Ag。结合文献[15~18]分析推测该析出相可能为Cu3Zr,Cu5Zr 等铜锆化合物。

2.3 预冷变形对合金的力学性能和显微组织的影响

图5 500℃时效细小弥散析出相分析 (a)弥散相TEM 形貌;(b)EDS 能谱分析Fig.5 Analysis of tiny dispersion precipitates in Cu-Ag-Zr alloy aging treated at 500℃(a)SEM image of granular precipitated phase;(b)analysis of EDS

表3 500℃时效细小弥散析出相的EDS 元素分析(质量分数/%)Table 3 The chemical composition of tiny dispersion precipitates in Cu-Ag-Zr alloy aging treated at 500℃(mass fraction/%)

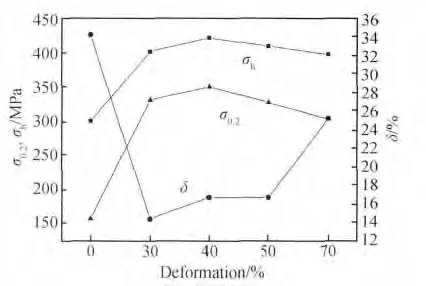

塑性变形可以有效地细化合金的组织晶粒,提高合金的强度和塑性。图6 为在0 ~70%变形范围内不同变形量冷变形的形变热处理(940℃/40min水淬+冷变形+500℃/2h 空冷)后,Cu-Ag-Zr 合金的力学性能的变化趋势。由图可见,随冷变形量的增加,合金的屈服强度和抗拉强度均呈现先增高后降低的趋势。当冷变形量为40%时,合金的屈服强度和抗拉强度均达到峰值。与未进行冷变形相比,在变形量为40%时,合金的屈服强度从125MPa 提高到约340MPa,提高约170%。同时,抗拉强度也从300MPa 提高到约420MPa,提高了40%。与强度值的变化趋势相反,随着冷变形量的增加,合金的伸长率先降低后升高,在变形量为40%附近出现了低值。

图6 预冷变形量对合金力学性能的影响Fig.6 Effect of deformation before aging on properties of Cu-Ag-Zr alloy

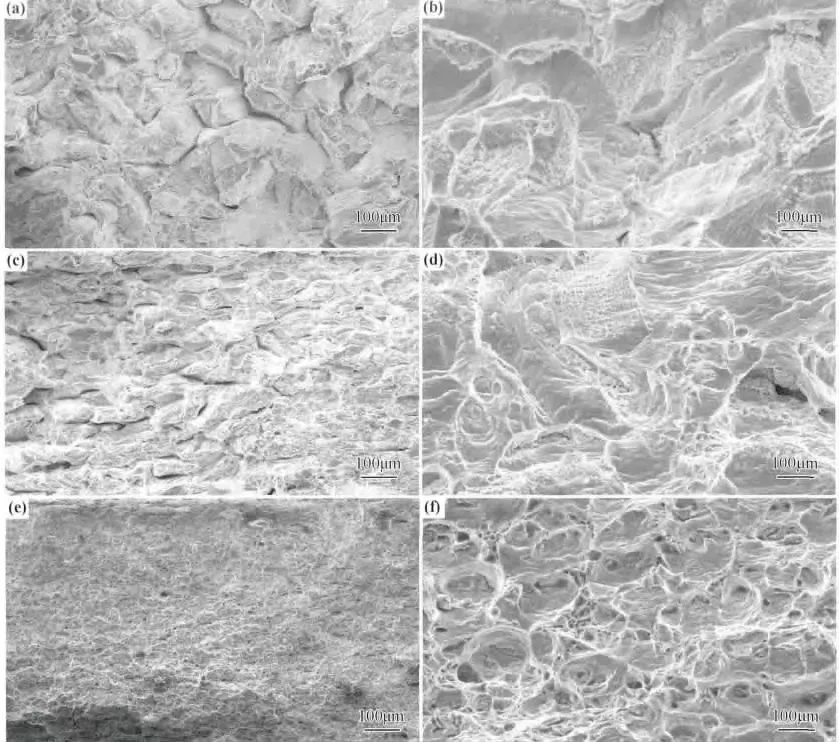

图7 是经不同变形量预冷变形后的合金显微组织。图7a,b 所示,在时效前经预冷变形的合金晶粒在垂直于轧制方向被压扁。预冷变形量为40%的合金在时效后没有出现明显的再结晶现象。当变形量增至70%时,组织内部出现了小部分等轴晶粒,产生了再结晶现象。经70%变形时因其变形量大,组织内部畸变严重,再结晶驱动力大,时效过程中再结晶更充分[16~18],加工硬化的效果被减弱,强度下降。

图7 不同预冷变形量Cu-Ag-Zr 合金显微组织 (a)预冷变形量40%;(b)预冷变形量70%Fig.7 Microstructure of Cu-Ag-Zr alloy with different deformation (a)40% deformation;(b)70% deformation

图8 是经不同变形量预冷变形后的合金拉伸断口形貌。图8a,b 所示,未经预冷变形时,合金的断裂形式主要为沿晶断裂,并伴有少量微坑。形变量为40%的试样断口有许多弯曲而短的撕裂棱线条并伴有凹陷和二次裂纹,表现出准解理断裂的特征。形变量为70%的试样断口由许多微孔聚集而成,呈韧窝状,属于韧性断裂,表现出了良好的塑形。

图8 不同预冷变形量合金断口形貌 (a,b)无预冷变形;(c,d)预冷变形量40%;(e,f)预冷变形量70%Fig.8 Fracture morphologies of Cu-Ag-Zr alloy with different deformation (a,b)no deformation;(c,d)40% deformation;(e,f)70% deformation

一方面,形变热处理后的金属主要组织特征是具有高的位错密度及由位错网络形成的亚结构,冷变形造成的位错网络使析出相形核更为均匀广泛,有利于提高合金的强度和塑性。冷变形对时效过程的影响与固溶、变形和时效工艺密切相关。冷变形时引入的位错,为了降低能量往往通过滑移、攀移等运动组合成二维和三维的位错网络。大量位错为析出相的形核和生长提供了有利条件,加速了时效析出过程。经固溶、冷变形后再加热到时效温度时,脱溶与时效过程同时发生,同时伴有回复过程发生,脱溶也将因冷变形而加速。在时效过程中,析出相沿位错处形核、析出,避免了析出相在晶界处的团聚,使得析出相的尺寸更加细小,分布更为弥散。同时,沿位错分布的析出相对位错的运动起到了钉扎作用,增大位错运动阻力,提高合金强度。另一方面,晶粒的变形程度随着冷变形量增加而增大,存储在晶粒内部的畸变能也就越大。晶粒畸变能是合金发生回复再结晶的驱动力,存储的畸变能越高,回复再结晶过程进行地越彻底。在回复再结晶的过程中,处于同一滑移面上符号相反的位错可能对消,使位错密度降低,改善合金塑性。时效温度较低时,晶内析出相析出占主导,当温度升高到一定程度后,回复、再结晶作用占主导,于是出现了材料的强度先升高后降低,伸长率先降低后升高的变化趋势。

2.4 不同状态下的合金力学性能

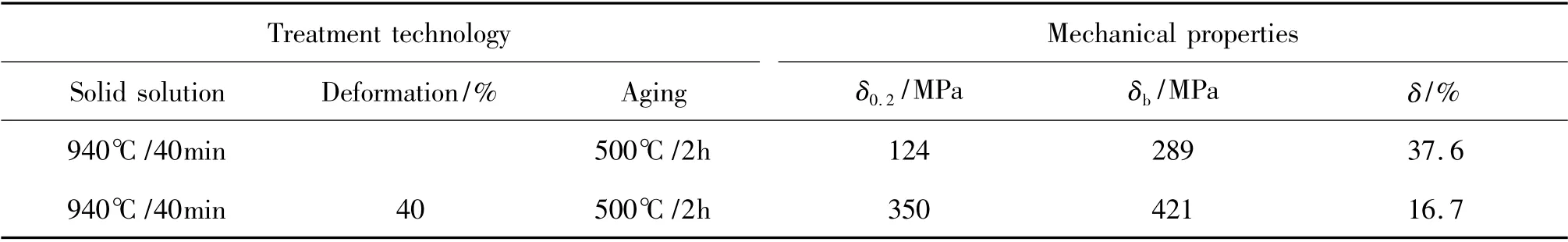

表4 是不同状态下Cu-Ag-Zr 合金的力学性能。与只经过固溶时效处理的合金相比,时效前施加40%的冷变形,Cu-Ag-Zr 合金的强度有了显著提高,屈服强度、抗拉强度分别提高了170%和40%。

表4 不同状态Cu-Ag-Zr 合金性能Table 4 Properties of Cu-Ag-Zr alloy at different state

3 结论

(1)经940℃/40min,水冷固溶+500℃/2h,空冷时效处理后合金的强度和塑性可以得到最佳配合。在500℃时效时晶粒内部出现沿特定方向排列的针状析出相,阻碍位错运动,使合金的强度提高。在此热处理制度下,合金的抗拉强度、屈服强度、伸长率分别为289MPa、124MPa 和37.6%。

(2)时效前的预冷变形大幅提高合金的强度,同时降低塑性。预冷变形提高了合金内位错密度,为后续的时效过程提供了更多的非自发形核机会,有利于提高析出物的密度,达到强化的效果。在形变量为40%时,材料获得最优的综合力学性能,此时合金的抗拉强度、屈服强度、伸长率分别为421MPa、350MPa 和16.7%。

[1]XIE M,LIU J,LU X Y,et al. Investigation on the Cu-Cr-Re alloys by rapid solidification[J]. Mater Sci Eng:A,2001,304(1):529 -533.

[2]HUANG F X,MA J S,NING H H,et al. Precipitation in Cu-Ni-Si-Zn alloy for lead frame [J]. Materials Letters,2002,57(1):2135 -2139.

[3]HOLZW U,STAMM H. The precipitation behaviour of ITER-grade Cu-Cr-Zr alloy after simulating the thermal cycle of hot isostatic pressing[J]. J Nucl Mater,2000,279(1):31 -45.

[4]王宏光,余新泉,陈锋,等. Cu-Zr 和Cu-Ag-Zr 合金时效与形变强化行为研究[J]. 现代冶金,2010,38(2):5-8.(WANG H G,YU X Q,CHEN F,et al. Analysing of ageing and deformation strengthening of Cu-Zr and Cu-Ag-Zr alloy[J]. Modern Metallurgy,2010,38(2):5 -8.)

[5]张晓辉,李永年,宁远涛,等. 高强度、高导电性Cu-Ag合金的研究进展[J]. 贵金属,2001,22(1):47 -50.(ZHANG X H,LI Y N,NING Y T,et al. The advance of study on Cu-Ag alloy with high strength and high conductivity[J]. Precious Metals,2001,22(1):47 -50.)

[6]宋练鹏,孙伟,尹志民. Ag 和Zr 对Cu-Ag-Zr 合金组织性能的影响[J]. 金属热处理,2006,31(8):46 -48.(SING L P,SUN W,YIN Z M. Effects of Ag and Zr on microstructures and properties of Cu-Ag-Zr alloy[J].Heat Treatment of Metals,2006,31(8):46 -48.)

[7]SUN X M. Effect of trace Ag on properties of oxygen free copper[J]. Materials for Mechanical Engineering,2002,26(2):31 -34.

[8]SAKAI Y, SCHENIDER-MUNTAU H J. Ultra high strength high conductivity Cu-Ag alloy wires[J]. Acta Materialia,1997,43(3):1017 -1023.

[9]NAGASAWA H,KATO K. Wear mechanism of copper alloy wire sliding against iron base strip under electric current[J]. Wear,1998,216(2):179 -183.

[10]陈瑞强,沈健,毛柏平. Al-Cu-Mg-Ag 合金形变热处理工艺研究[J].稀有金属,2009,33(2):175 -179.(CHEN R Q,SHEN J,MAO B P. Prestretching and heat treatment process of Al-Cu-Mg-Ag alloy[J].Chinese Journal of Rare Metals,2009,33(2):175 -179.)

[11]张雷,孟亮. 纤维相强化Cu-12%Ag 合金的组织和力学性能[J]. 中国有色金属学报,2005,5(15):751 -756.(ZHANG L,MENG L. Microstructure and mechanical properties of Cu-12%Ag filamentary composite[J]. The Chinese Journal of Nonferrous Metals,2005,5(15):751-756.)

[12]张雷,颜芳,孟亮. 高强高导Cu-Ag 合金的研究现状和展望[J]. 材料导报,2003,17(5):18 -20.(ZHANG L,YAN F,MENG L. The advance of study on Cu-Ag alloy with high strength and high conductivity[J].Materials Review,2003,17(5):18 -20.)

[13]陈先华. 孪晶对Cu 的力学和电学性能影响的研究进展[J]. 材料工程,2011(9):87 -91.(CHENG X H. Research progress in influence of twins on mechanical and electrical properties of Cu[J]. Journal of Materials Engineering,2011(9):87 -91.)

[14]HONG S I,HILL M A. Microstructure stability and mechanical response of Cu-Ag microcomposite wires[J]. Acta Metall,1998,46(12):4111 -4122.

[15]徐玉松,殷思敏,张超. 铜银锆合金热处理工艺的优化及析出相[J]. 机械工程材料,2012,36(1):72 -75.(XU Y S,YIN S M,ZHANG C H. Optimization of heat treatment process and precipitation phase of CuAgZr alloy[J].Materials for Mechanical Engineering,2012,36(1):74 -75.)

[16]刘平,康布熙,曹兴国,等. 快速凝固Cu-Zr 合金的析出特性及其对性能的影响[J]. 功能材料,1999,30(6):624 -626.(LIU P,KANG B X,CAO X G,et al. Precipitation behavior and its effects on properties rapidly solidified Cu-Zr alloy[J]. Journal of Functional Materials,1999,30(6):624 -626.)

[17]刘嘉斌,曾跃武,张雷,等. Cu-Ag 合金中析出相界面结构及其对合金性能的影响[J]. 北京科技大学学报,2007,29(2):221 -214.(LIU J B,ZENG Y W,ZHANG L,et al. Interface structure between Ag precipitates and Cu matrix and its effect on the properties of the Cu-Ag alloy[J]. Journal of University of Science and Technology Beijing,2007,29(2):221-214.)

[18]肖世玲,尹志民,宋练鹏,等. 热处理工艺对Cu-Ag 和Cu-Ag-Zr 合金性能的影响[J]. 中南工业大学学报,2003,34(1):49 -53.(XIAO S L,YIN Z M,SONG L P,et al. Influence of heat treatment on the properties of Cu-Ag and Cu-Ag-Zr alloys[J]. Journal of Central South University of Technology,2003,34(1):49 -53.)