圆压圆压切式模切刀具故障排除

2014-11-15宫兆科

宫兆科

博斯特DR55七色连线圆压圆模切轮转凹印机的模切单元通常配备三组圆压圆模具,即圆压圆压折痕、圆压圆压凹凸、圆压圆压切式模切刀具。20世纪90年代,国内刀具制造企业的生产能力和技术水平与国外相比还存在一定的差距,尤其是圆压圆压切式模切刀具,由于国内设计和制造水平尚无法满足烟包印刷企业对烟包质量和刀具使用寿命的要求,所以,在当时的情况下,如果烟包生产中需要用到圆压圆压切式模切刀具的话,只能从国外进口,而且就连刀具的正常维修也必须依靠国外原生产厂家才能完成。因此,一旦圆压圆压切式模切刀具在正常生产过程中出现意外,且在企业内部又没有备用刀具来进行替换的话,烟包印刷企业此刻唯一的做法就是关闭设备,停掉生产,等待刀具出厂维修或购买新刀具。可想而知,这种情况必定大大延误产品交付期,给烟包印刷企业带来很大的经济损失,更会令企业形象大打折扣。

当时许多烟包印刷企业都认为利用国内可用资源,创造条件,自己完成该类刀具的应急维修,才是挽救损失的唯一出路。笔者也是因为曾经遇到过此类问题,才不得不自己想办法,通过组织协调并利用本地相关资源,最终成功完成了圆压圆压切式模切刀具的应急维修。下面,笔者将此过程总结成文,与业内人士共享。

故障表现

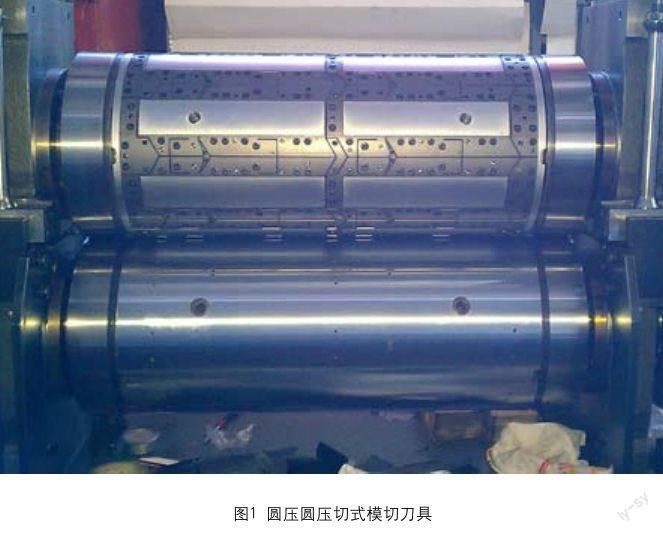

当时,我公司配备了三套圆压圆压切式模切刀具(其外形如图1所示)用于生产2×8硬小盒烟包。当时这三套圆压圆压切式模切刀具的实际情况是:第一套圆压圆压切式模切刀具因达到维修寿命,已发送到国外原生产厂家进行正常维修,且维修工作已基本完成;第二套圆压圆压切式模切刀具刚刚达到维修寿命,正准备发往国外原生产厂家;第三套圆压圆压切式模切刀具则刚刚投入使用。

正常情况下,在第三套圆压圆压切式模切刀具达到维修寿命之前,第一套圆压圆压切式模切刀具须从国外返回公司作为备用刀具。然而,恰在此时,刚上机的第三套刀具却出现了故障,故障具体表现为:刀具上下辊之间的间隙无法准确控制,硬小盒烟包的模切部分不能被完全切透,造成大量废品。因公司技术人员无法及时对刀具进行维修,我们只能暂停生产。

故障分析

当时,由于国内许多模切刀具制造商都没有这种刀具的维修经验,对该刀具出现的故障也无能为力。考虑到订单量较大,如果这套圆压圆压切式模切刀具不能及时修复,那么对我公司或将造成致命打击。为此,本着对企业、对客户负责的态度,笔者经过反复研究、论证,以及前往相关刀具生产企业进行咨询商讨,最终清楚了圆压圆压切式模切刀具的故障原因,主要是因为该刀具刀辊上用于支撑轴承的轴表面发生了磨损,造成轴承与轴表面间隙过大,使得圆压圆压切式模切刀具上下辊之间的间隙无法准确控制。

故障排除

针对故障的原因,笔者最终确定了详细的维修方案,维修步骤如下。

(1)采用破坏方式将圆压圆压切式模切刀具原先的轴承拆卸下来,如果不采取破坏方式,便不能将轴承从轴上取下。

(2)将发生磨损的轴表面打磨平整(打磨平整后,轴的表面高度比原先稍有下沉)。打磨的难度主要在于:需要精细的外圆磨床加工,按理论要求该轴的圆柱度、刀辊滚枕的同心度控制在±0.003mm以内,但实际上我们只能达到±0.005mm。

(3)采用镀硬铬的方式对打磨过的轴表面进行修补,镀硬铬时要保证轴表面比原先略高。镀硬铬前,重要的是要做好清理和防护工作,镀硬铬时将刀辊安装于车床上,边慢速转动轴,边镀硬铬。

(4)再用外圆磨床对镀硬铬之后的辊表面进行再次打磨,使轴表面高度和精度与最初时相等或无限接近,要求轴表面直径的精度和同心度误差控制在±0.003mm以内。由于轴径的尺寸误差要求几乎为零,必须与轴承的内孔尺寸相配套,所以该步骤非常关键,必须严格控制好精度。

(5)按照规定的装配程序和步骤重新装配、调整该刀具。

完成上述修复之后,再次试机运行效果良好。由于此次维修准备的比较充分、及时,整个维修过程仅用了十几小时,最重要的是维修比较成功,不仅解决了我公司面临的生产难题,也为国内刀具制造商和同行树立了典范,为日后解决该类问题提供了成熟的经验,我公司也因此而受到国内刀具制造商和同行赞誉,也令国外刀具制造商刮目相看。