超稠油掺柴油集输水力及热力耦合模型研究

2014-11-14刘丽艳杜义朋张国军赵振智

刘丽艳,王 岳,王 升,杜义朋, 张国军,赵振智

(1. 辽宁石油化工大学石油天然气工程学院,辽宁 抚顺 113001; 2. 中石油天然气管道局, 河北 廊坊 065000)

超稠油又称特重原油,一般指相对密度大于0.98的原油[1]。超稠油因其储量巨大, 对其开发有重要的意义。但由于超稠油密度大,粘度高,对于开采,输送和加工都存在诸多困难。国内外现有的稠油输送工艺,难以从根本上解决超稠油长距离安全经济输送的问题。目前,国内外常用的稠油降粘方法有:加热法,稀释法,掺热水或活性水法,乳化降粘法,低粘液环法等。对于有方便且充足的稀油来源的油田而言稀释降粘法比较适合超稠油输送工艺。例如新疆凤城油田有较大的稠油储量,而附近的克拉玛依石化炼油厂又有较大的炼油能力[3], 作为稀释剂的柴油可以通过克拉玛依石化公司获得,同时又可以实现循环利用,因此,轻柴油最适合作为凤城超稠油管道输送的稀释剂,这样既有效解决超稠油长距离管道外输的问题,又满足了下游克拉玛依石化公司的加工工艺要求。

超稠油掺柴油输送过程中,混合油流动特性受到流体粘度,密度,及稀油掺入量的影响。并且混合油的粘度与温度、稀油掺入量呈非线性关系。为了更好的掌握混合油管输过程中的流动性,本文将混合油的物性与稀油掺入量相结合,建立了温度与压力的计算模型,并进行求解。

1 耦合计算模型及求解

混合油流动的系统方程有压力和温度剖面方程两部分组成,混合油为不可压缩流体,假设混合油输送为一维、稳态流动。

1.1 温度方程

稳定工况下,混合油管线微元段dl的能量平衡方程为:

式中:K—管道总传热系数,W/(m2·℃);

D—管道外径,m;

T—dl微元段的油温,℃;

T0—管道周围介质温度,℃;

G—混合油质量流量,kg/s;

c—平均温度下dl微元段流体的比热容,J/(kg·℃);

dT—dl微元段由于散热产生的温降,℃。

设总传热系数K为常数,忽略水利坡降i沿管长的变化,对(1)分离变量后积分求得沿程温降公式[2]:

TL—距管线起点L处流体的温度,℃;

TR—管线起点流体温度,℃;

T0—管道周围介质温度,℃。

1.2 压力方程

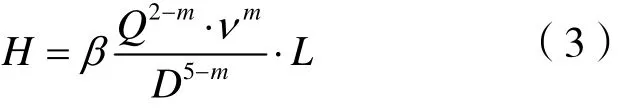

管线总压力损失计算公式为:

通过混合油的物性参数计算出雷诺数 Re并判断出流态确定β值以后,根据公式求出出站压力

1.3 混合油物性参数计算

1.3.1 混合油密度

假设柴油掺入稠油后密度分布均均匀混合油密度由以下公式确定

式中: φ—混有种轻质油质量分数;

ρy—稠油密度,kg/m3;

ρw为轻质柴油密度,kg/m3。

1.3.2 混合油粘度

由于本文参考新疆凤城油田超稠油物性参数进行计算,根据文献[3]指出在处理温度为80~90 ℃条件下掺入轻柴油质量分数为 20%~25%时混合油具有较好的流动性和可泵送性,故根据文献[4]选用如下公:

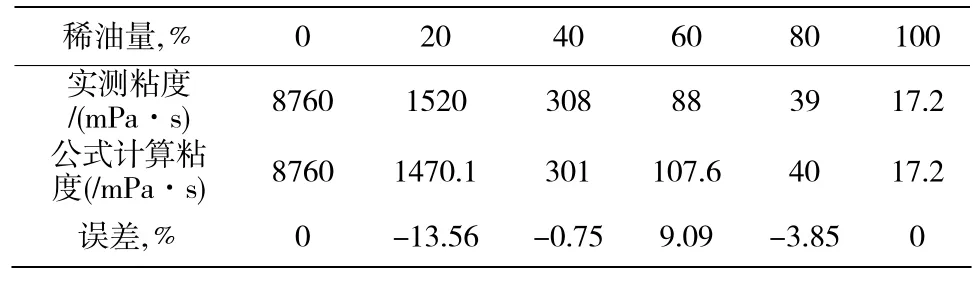

式中: μm为混合油粘度,MPa·s;ui为每种油粘度,本文指超稠油和柴油,MPa·s,其中超稠油粘度由文献[5]给出的凤城特稠油粘度计算公式η=1012.0878T−4.7468算出,柴油粘度取0#柴油粘度 ;Xi为混合油中每种油体积比;μ1/2为质量或体积比为1∶1的混合油粘度,MPa·s, 由实验测得;将混合油中掺入不同量的稀油后粘度的实测数据与公式(5)计算所得值作对比如表1。

表1 实测粘度值与公式计算粘度值对比及误差Table 1 The measured viscosity value compared with the viscosity value formula and error

由表 1可以看出该计算公式结果有较高的精度,可用性比较高。

1.3.3 混合油比热容

混合油比热容计算公式为:

式中:cy—稠油比热容,J/(kg·℃);

cw—轻柴油比热容,J/(kg·℃);

1.3.4 总传热系数K

根据实测管道运行参数,由轴向温降公式计算管道的总传热系数[6-7]由各个工况下流量值反算K:

式中:TR—出站温度,℃;

Tz—进站温度,℃。

1.4 基础数据的选取

(1)设计输量由大于最低安全起输量开始选取;

(2)管道周围环境温度T0取0 ℃;

(3)首站进站压力Pz取6 MPa ,首站进站温度Tz取80 ℃;

(4)管道总长度L为100 km;

(5)管道直径取DN350管径。

1.5 耦合模型求解

用迭代法求解上述温度及压力的非线性方程,对管线进行网格划分,给各个网格节点分配温度和压力变量值。计算步骤如下

(1)假设出口一个网格的温度及压力值分别为Ti和Pi,已知上游温度压力值分别为T0, P0;该节点平均温度及平均压力分别为

(2)利用平均温度及平均压力值求出混合流体各项物性参数,并通过迭代法求出Ti和Pi,将计算结果与以上假设值对比,如果差值比限定的要大,需要用所求出的Ti、Pi继续迭代,直到收敛。

(3)对下一节点用同样的方法进行迭代,直到最后全部收敛。

2 计算结果

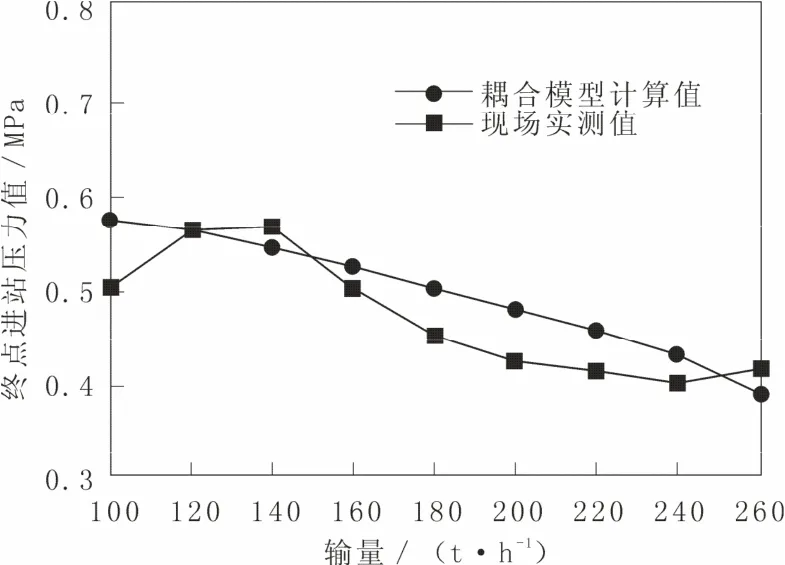

由上述耦合模型及求解方法编制了计算仿真软件,计算得到不同混输流量下的管线终点温度及压力值,并将仿真计算结果与新疆凤城油田某稠油输送区段现场实测值进行了对比,如图1、2所示。

图1 管线终点温度值仿真计算与现场实测值对比Fig.1 Comparison of simulated value and measured value of pipe end point temperature

图2 管线终点压力值仿真计算与现场实测值对比Fig.2 Comparison of simulated value and measured value of pipe end point pressure

由于计算过程中没有考虑到现场管线起伏情况,是按照水平管进行计算,并且集输管道中会有少量天然气影响管路压降,使得计算结果可能会与实测结果有一定偏差。

3 结 论

(1)在能量守恒的基础上,推导出超稠油掺柴油管道输送的压力及温度方程,并用迭代法进行了求解。该计算结果能较好的反应稠油掺柴油技术管道的水力及热力特性,为其运营管理提供理论指导。

(2)由图2可已看出管道中的流量与终点进站压力基本上成线性关系,即该流动为层流,该结论在进行摩阻系数和雷诺数的计算中也得到了证实。

(3)混合油粘度与掺稀油量及温度呈非线性关系,因此它是计算混油管输过程中压降和温降的主要参数。

[1]冯叔初 郭揆常,等. 油气集输与矿场加工[M]. 东营:中国石油大学出版社, 2006(2):76.

[2]杨筱蘅. 输油管道设计与管理[M]. 东营:中国石油大学出版社,2006,5(2):78-79.

[3]杨莉,王从乐,姚玉萍,熊小琴. 凤城超稠油掺柴油长距离输送方法[J]. 油气储运,2011, 30(10):768-769.

[4]王婷,阳绪斌,张衡,吴栋栋. 稠油掺稀后混油粘度计算方法的研究[J]. 管道技术与设备,2012(1):19.

[5]韩超. 新疆凤城油田特稠油输送工艺研究[D]. 南充: 西南石油大学,2010:18-19.

[6]赵丽莎,吴小川,易晨曦,等. 稠油开采技术现状及展望[J].辽宁化工,2013,42(4):363.

[7] 安家荣, 刘绍亮. 东辛输油管道总传热系数测试与分析[J]. 油气储运,2000, 19(4):14-18.