铝带拉弯矫直机组设计分析

2014-11-13唐琥

唐 琥

(洛阳有色金属加工设计研究院 装备技术公司,河南 洛阳 471039)

0 前 言

随着我国国民经济的快速发展,市场规模的逐步扩大,各行各业对铝板带材的产品质量要求越来越高。家用电器业、民用建筑装饰业、印刷业的极大发展,迫切需要高质量的铝板带材。在这样的契机下我院开发了铝带拉弯矫直机组。我院的拉弯矫已经历了十四年的发展,在此期间结合市场需要、实际生产不断积累经验与开拓创新,在机型配置、力能参数、建设数量上都有了长足的进步和发展。9年间提供了四十多条拉弯矫直机组;产品厚度由0.1mm到3.2mm;产品宽度由1450系列发展到2300系列;机列速度由150m/min发展到430m/min。

2007年,我院新签一台为宽度为1850mm铝带拉弯矫直机组。由于甲方对带材矫直板型及清洗效果和切边质量要求很高,以往的机型无法满足用户的要求,必须创新,开发了该机组。本人参与了该机组的设计工作和调试工作,现就设计及调试过程中出现的问题,在这里进行一些分析和探讨。

1 机组的主要性能参数

来料材质:纯铝及软铝合金(1000系、3000系、5000系, 8000系);带材屈服极限:40~330MPa;带材抗拉强度:80~350 MPa;来料厚度: 0.1~1.0mm;来料宽度: 850~1700mm;来料最大卷径:φ1920mm;来料最大卷重: 11t(含套筒重量);来料套筒尺寸:φ605/φ665×1850mm;机组速度: 0~200~300m/min、0~200m/min;穿带速度:20m/min;最大延伸率: 3%;来料板形:≤40I;拉弯控制板形: ≤3I;机列带材通过标高:+1100mm;机列运行方向: 面对操作侧从左到右;主传动电机:交流变频电机;张力辊组间最大张力:190kN;辅助传动电机:交流电机;清洗用水的硬度:100mg/l;清洗用水的用量:最大3t/h;压缩空气压力:4~6kg/cm2;压缩空气用量:16m3/min;液压系统压力:10MPa。

2 设备组成

机组设备组成见图1。

图1 1850mm铝带拉弯矫直机组设备组成图

其中清洗系统、喷油系统、废边卷取机、上套筒装置图中未显示。

3 主要设备单元特点

3.1 清洗系统

以前的清洗系统均采用两台高压供水泵分别对带材的上下表面进行喷淋,并采用简易过滤机(一层过滤纸)对污水进行过滤。通过现场调试发现,过滤纸的过滤精度低,只能过滤掉污水中大颗粒的杂质,而污水中的铝粉及较小颗粒的杂质无法过滤掉,从而导致清洗效果差,时间一长,杂质还会把喷嘴堵住,导致清洗效果更差。

新设计的清洗系统主要由储水箱、过滤机、两级增压泵以及其它低压泵组成,其工作原理图见图2。

图2 清洗系统原理图

储水箱将车间供应的软化水加热至85℃左右,采用液位计进行自动补水控制,通过加热器加热并自动控制温度。通过新水供水泵将热水送至低压清洗机。低压清洗机内的循环泵对带材进行漂洗,多余的热水溢流到高压刷洗机,高压刷洗机的污水通过回水泵打回污水箱,然后污水箱的污水通过污水泵打到过滤机进行过滤,过滤完的干净水流入净水箱,净水箱的水通过四台低压供水泵和四台高压泵分别对带材的上下表面进行高压喷淋;高压水是采用两级增压的形式,保证水压稳定。高压刷洗机配有两个刷辊,分别对带材的上下表面进行刷洗,以配合高压喷淋。

过滤机采用板式带压过滤,对高压刷洗装置清洗后的污水、污油进行过滤与吸附,以进行循环清洗利用。净水箱体内含蒸汽加热管在初期生产前预加热水温,最高温度不得超过60℃。污水箱上部设置溢流出口,在系统不断补水的情况下,由溢流口将污水箱上部浮起的油脂溢出。该过滤机的过滤精度为5U。

通过现场证明该清洗系统完全满足用户的要求。

3.2 圆盘剪

在拉弯矫直机组中,带材的边部质量极为重要。如剪切质量不好,延伸率不能给大,如给大会出现断带现象,从而影响矫直效果。带材边部质量主要取决于圆盘剪的机械精度和可靠性,而圆盘剪的机械精度和可靠性与合理的设计以及精密的装配密不可分。

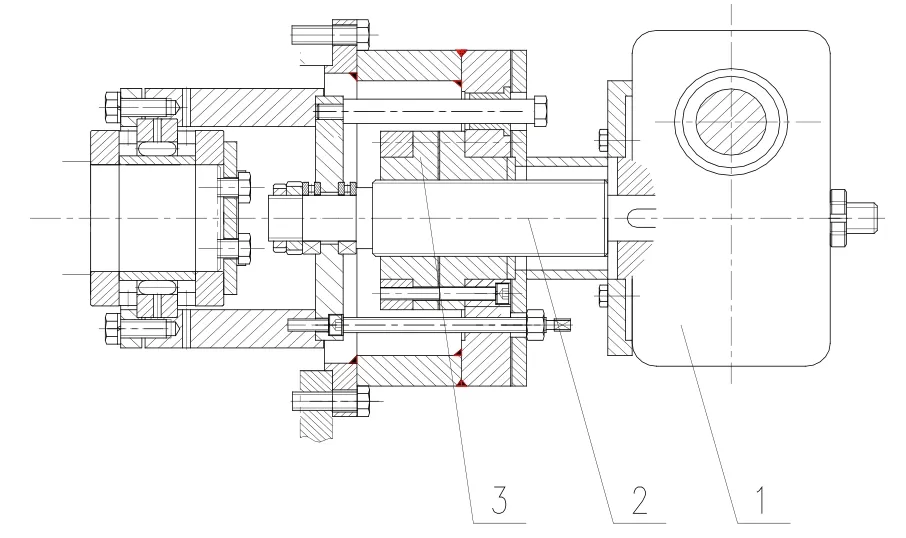

圆盘剪由以下几部分组成:①圆盘剪本体;②主传动装置;③机架移动装置;④展平辊装置;⑤碟型刀装置;⑥机座、导槽、配管等其它部分。其中圆盘剪本体为切边机构,是圆盘剪最重要的单元。

圆盘剪本体如图3所示。圆盘剪本体有两个对称的机架—左右机架,机架内有上刀轴和下刀轴,上下刀轴上装有刀片、隔环、液压螺母等。上刀轴装在一个偏心套内,可随着偏心套的转动变化径向的位置,其轴向的运动被相关件完全限制。下刀轴装在固定孔中,径向不可移动,但可以在侧隙调整机构的操纵下轴向移动。上刀随着上刀轴的上下运动调整与下刀的重叠量,下刀随着下刀轴的轴向移动调整与上刀的侧间隙。圆盘剪的操作过程:先把圆盘刀的侧间隙和重叠量调整好,再通过机架移动装置中的一对左右旋滚珠丝杠副带动左右机架,将圆盘剪开口度调整到适合带宽的位置,然后主传动驱动两侧的圆盘刀进行剪切。影响切边质量最重要的两个因素是侧间隙和重叠量。

图3 圆盘剪本体

3.2.1 侧间隙的调整

圆盘剪采用专门的侧隙调整机构,见图4。该侧隙调整机构与下刀轴联接在一起,通过控制下刀轴的移动来实现侧隙调整。为了保证侧隙调整的精确与稳定,下刀轴与调整机构之间必须消除轴向游隙。调整机构采用螺纹传动,并采用剖分式螺母以消除轴向间隙,因此可以使刀片间隙得到连续而稳定的变化,以实现侧间隙在线可调。

图4 侧隙调整机构

3.2.2 侧间隙与端面跳动

调整后的侧间隙在剪切过程中并不是一个恒定值,而是随着一对上下刀片的旋转周期性地变大变小,一圈一个变化周期,这是因为刀片总存在一定的端面跳动。端面跳动的数值应该有多大,这主要取决于带材的厚度。比如要剪切0.2mm的带材,按照经验,刀片侧间隙的变幅必须控制在微米级的范围之内,单片刀片的端跳要控制在更小的数值,才能有好的切边质量。

影响刀片端面跳动的几个因素:①刀轴的窜动量;②刀轴上起定位作用的轴肩面的几何精度;③刀片自身的加工精度;④锁紧螺母;⑤其它的因素。

为了减少刀轴的窜动量,刀轴上的定位轴承采用了可以承受一定的预紧载荷和具有相当精度的轴承,并要求给刀轴施加轴向力。当该力在0~100kg时,每个刀轴轴承的轴向游隙控制在2.5μm至5μm以内。

上刀轴和下刀轴都有一个对刀片进行定位的轴肩,按照刀片直径与轴肩直径的比例,它的端跳数值会加倍地影响刀片的端跳数值。因此,轴肩的端跳精度要求更高,控制在3μm以内。往往加工无法保证这样高的精度,为了达到该精度,常常采用人工研磨轴肩的方法。

3.2.3 重叠量的调整

重叠量的调整在上刀轴上实现,上刀轴装在一个偏心套里,用手转动减速箱的手轮,减速箱转动一对啮合的齿轮,齿轮转动偏心套,偏心套带动上刀轴和刀片作径向移动,即可调整上刀与下刀的重叠量。由于上刀轴要求与机架之间无轴向窜动,因此不仅要求上刀轴与偏心套之间无轴向窜动,还要求偏心套与机架之间无轴向窜动。所以上刀轴偏心套定位尤为重要。上刀轴偏心套定位见图5。

图5 上刀轴偏心套定位图

老式上刀轴偏心套定位采用压盖压偏心套,偏心套压铜磨擦片的结构。往往压盖压的过紧,偏心套转不动;压的过松,偏心套转动灵活,但上刀轴出现轴向窜动。而且铜磨擦片易磨损,影响剪切效果。新式上刀轴偏心套定位采用压盖压轴承,轴承压偏心套的结构。这种结构只要将压盖压死,偏心套即能转动灵活,且上刀轴无轴向窜动。

3.3 矫直单元

矫直单元用于产生永久的带材延伸以消除来料的板型缺陷。矫直单元由几组弯曲辊系和一组可调节的矫正辊系组成,弯曲辊系使带材在其间产生弯曲变形,矫正辊系用于矫正带材通过弯曲辊系时产生的弯曲。通常把弯曲辊系和矫正辊系设计成一样,以便维护。

对于各种要加工带材的厚度范围,我们总是希望做到:弯曲辊系的工作辊直径足够小以获得最小厚度带材的足够弯曲应变,并且该直径足够大以便匹配足够大的支承辊来承受最大厚度带材产生的载荷(通常最大厚度带材下的张力最大)。

因为足够的刚度是最根本的要求,所以首先确定最大厚度情况下的工作辊、支承辊的结构参数和尺寸参数以及相应的张力。将所得的辊子尺寸再分析确认是否能够在最小厚度情况下产生足够大的延伸率。如果选择最薄带材时的矫直张力接近带材的屈服张力,容易出现断带现象。一般来说,最薄带材时的矫直张力限制在带材的屈服张力的0.8以下。这种分析计算通常要反复几次,以便同一工作辊直径可以适应于客户要求的厚度范围。

具有分段支承辊,中间辊为通长辊的6辊型,这种配置也需要上面描述的精度。允许比3辊型小的工作辊。其通长中间辊一般加工有螺旋槽以利于减少灰尘、氧化物等渣滓。采用这种配置必须考虑有足够大的包角使带材和辊子之间产生足够的力来克服大量支承辊的密封及润滑脂产生的阻力。如果包角较小,中间辊和支承辊很容易产生擦伤。

我院设计的矫直单元有两种型式:一种是弯曲包角可调型;另一种是弯曲包角不可调型。

弯曲包角可调型的矫直单元,其下辊系可通过螺旋升降机上升和下降,来改变其弯曲包角,从而实现弯曲包角可根据来料板形在线可调。辊系在上升和下降时仍要保持良好的水平度及辊系间的平行度,所以要求辊子的制造精度及辊系相关件的装配精度极高,维护较难。而且操作因人而异,无法保证产品质量的连续性。但其优点是较后者降低了入出口张力辊组的电机功率。

而弯曲包角不可调型的矫直单元,采用固定包角、大辊距、大辊径的布置方式,该方式有如下优点:①该种分布极大地减小了辊系震动引起的各种问题;②该种分布不进行矫直头的压下调整,使操作更简单,而且产品质量不会因人而异,保证产品的连续质量;③该种分布维护方便。但其缺点是较前者入出口张力辊组的电机功率较大。